Der Custom-Pak-Leitfaden für das Blasformen bietet Ihnen grundlegende Konstruktionswerkzeuge für die Herstellung technischer Blasformteile. Dieser Leitfaden konzentriert sich auf das Extrusionsblasformverfahren. Keine zwei Entwürfe sind gleich, so dass die Form und der Prozess angepasst werden müssen, um jeden Entwurf zu optimieren. Softwareprodukte können bei der Vorhersage von Formungseigenschaften helfen, und unsere Ingenieure stehen Ihnen zur Seite, um Ihr Produkt zu optimieren. Unsere Unterstützung bei der Konstruktion ist vertraulich und kostenlos.

A. Blasformverfahren

B. Materialien

C. Erfassen des Vorformlings

D. Äußere Hohlraumformgestaltung

E. Innere Kernformgestaltung

F. Luftraum

G. Struktur schaffen

H. Fertigstellung

- A. Blasformverfahren

- B. Werkstoffe

- Commodity Materials

- Technische Harze

- C. Erfassen des Vorformlings

- D. Design der Außenfläche (Formhohlraum)

- Kavität – Blasverhältnis = W>D

- Hohlraum-Kern-Blasverhältnis = W>2D

- Seitenwände & Zugluft

- Schrumpfung & Verzug

- Kühlung

- Entlüftung

- E. Innenfläche (Formkern) – Design

- Blow Ratio – W>D

- Seitenwände & Zugluft

- Schrumpfung & Verzug

- Kühlung

- Entlüftung

- F. Luftzwischenraum

- Abstand zwischen den Wänden

- Webbing

- Prägespritzgießen

- G. Struktur schaffen

- Schweißkegel & Tack-Offs

- Rippen & Kurven

- H. Nachbearbeitung

A. Blasformverfahren

- Der erste Schritt besteht aus dem Mischen, Schmelzen und Pressen des Kunststoffs (Extrusion), um ihn zu einem Rohr zu formen, das als Vorformling bezeichnet wird und für die Herstellung des Teils verwendet wird.

- Eine Form wird verwendet, um die gewünschte Form des Teils herzustellen. Die Form besteht aus zwei Hälften, die um den geschmolzenen Vorformling herum geschlossen werden.

- Luft wird in das Innere des Vorformlings geblasen, um den geschmolzenen Kunststoff gegen die Formoberfläche auszudehnen.

- Die Form wird abgekühlt, um den Kunststoff an die neue Form anzupassen.

- Das geformte Kunststoffteil wird aus der Form entnommen, von überschüssigem Vorformlingsmaterial, dem sogenannten Grat, getrennt und fertiggestellt. (Die meisten Nachbearbeitungsschritte können in der Form durchgeführt werden, aber einige erfordern Nachbearbeitungen.)

B. Werkstoffe

Die Auswahl der Werkstoffe ist ein entscheidender Aspekt des Entwurfs und sollte eine gründliche Untersuchung umfassen:

- die Eigenschaften des Kunststoffs

- die Materialkosten

- die Verarbeitungseigenschaften

- Ihre Ziele für das fertige Teil

Obwohl es Tausende von Kunststoffen gibt, werden die meisten den Anforderungen Ihres Produkts nicht gerecht. Erfahrung mit blasgeformten Materialien ist unerlässlich, und wir haben praktische Erfahrung mit jedem blasgeformten Material

Commodity Materials

Einige der preiswertesten Materialien sind auch am einfachsten zu verarbeiten. Polyethylen (PE) und Polypropylen (PP) sind die beliebtesten Blasformharze. PE ist derzeit preiswerter, aber PP ist in der Regel steifer, was den Kostenunterschied manchmal ausgleicht. Diese Materialien sind gegen die meisten Chemikalien beständig. Ein Unterschied liegt in der Temperaturbeständigkeit, wobei PE bei -75 bis +160 Grad Celsius besser abschneidet als PP bei -0 bis +170 Grad Celsius. Aus diesen Materialien lassen sich in der Regel Teile formen, die den in diesem Leitfaden erläuterten Grundsätzen entsprechen.

Technische Harze

Viele technische Harze können blasgeformt werden. Einige der Akronyme sind PPO, PC, PETG, ABS, TPE – Sie verstehen, was ich meine. Diese Harze müssen vor dem Formen besonders berücksichtigt werden. Die meisten erfordern eine Trocknung vor der Verarbeitung, speziell entwickelte Extruderschnecken und besondere Verarbeitungsbedingungen. Die Konstruktionskriterien in diesem Leitfaden gelten möglicherweise nicht für Teile, die aus bestimmten technischen Kunststoffen geformt werden. Bitte erfragen Sie die korrekten Konstruktionsinformationen für Ihr spezifisches Projekt direkt bei unserem technischen Personal.

C. Erfassen des Vorformlings

Um ein blasgeformtes Produkt zu entwerfen, müssen Sie die Wechselwirkung zwischen dem geschmolzenen Kunststoffvorformling und der Form verstehen. Wenn Sie schon einmal eine Blase aus Kaugummi geblasen haben, können Sie das Blasformen verstehen. Das Kunststoffmaterial dehnt sich wie der Kaugummi, und wenn es zu dünn wird, reißt es. Da der Vorformling als Schlauch extrudiert wird, ist es einfach, ein röhren- oder flaschenförmiges Teil herzustellen, bei dem sich nicht viel dehnt. Die beiden Formhälften öffnen sich, der Vorformling wird eingelegt, die Formhälften schließen sich und das Teil wird geblasen. Der Spalt zwischen den Formhälften wird als Trennlinie bezeichnet. An der Trennlinie befindet sich oft eine messerähnliche Kante um die Form des Teils herum, die als Quetschkante bezeichnet wird.

Wenn die Form des Teils von einem Rohr in ein flaches plattenförmiges Teil geändert wird, muss das

Vorformlingrohr abgeflacht werden, um die Platte herzustellen. In diesem Fall wird der Umfang des Vorformlings zur Fläche, die die Breite der Platte abdecken muss. Wir versuchen also, den Durchmesser des Vorformlings so groß zu wählen, dass er bei seiner Abflachung den gesamten Umfang der Platte an der Quetschstelle abdecken kann. Wenn der Vorformling nicht bis zu allen Bereichen der Quetschstelle reicht, muss er sich den Rest des Weges ausdehnen.

Der weiche Kunststoff kann sich nur eine kurze Strecke ausdehnen, bevor er dünner wird. Wie bei einem Kaugummi ist die erste dünne Stelle am schwächsten und wird am schnellsten dünner, bis sie platzt. Wenn der Kunststoffvorformling platzt, wird dies als „Blow-out“ bezeichnet und führt dazu, dass überhaupt kein Teil entsteht.

Wenn die Komplexität des Teils zu doppelwandigen Formen mit Seitenwänden und Innenkonturen fortschreitet, muss der Vorformling nicht nur an allen Punkten entlang der Trennebene erfasst werden, sondern er muss auch den Anforderungen an die Materialstärke für die verschiedenen Formgebungsbedingungen in jedem Bereich des Teils entsprechen. Viele der Konstruktionskriterien, die für die Herstellung einer Schale mit geformten Innenformen verwendet werden, gelten auch für die Konstruktion eines komplexen Industrieteils.

D. Design der Außenfläche (Formhohlraum)

Die Innen- und Außenwände des Teils werden gleichzeitig und integral geformt, aber Innen- und Außendesign sind im Wesentlichen unabhängig voneinander, so dass wir sie separat betrachten. Bei der Entwicklung des Entwurfs sollte sich der Konstrukteur Gedanken über die Wechselwirkung zwischen dem Kunststoff und der Form, in der das Teil hergestellt wird, machen. Das sichtbare Äußere vieler Produkte wird in einer Hälfte der Form, der sogenannten Kavität, geformt.

Kavität – Blasverhältnis = W>D

Eine Flasche ist ein typisches Beispiel für ein blasgeformtes Teil, das aus zwei Formhälften besteht. Eine runde Flasche hat ein Blasverhältnis, das sich aus einem Durchmesser=Breite und einer Tiefe=Radius (2:1) zusammensetzt. Das Ergebnis ist eine hervorragende Materialverteilung in einer runden Flasche. Aber nicht alle Teile werden rund sein. Wenn Konstrukteure beginnen, die Grenzen des Tiefziehens in Hohlräume zu verschieben, wie weit sollten sie dann gehen? Die Antwort hängt von der Dehnungselastizität des Materials ab und davon, wie dünn die Wand ist, die man zu akzeptieren bereit ist. Als Faustregel gilt jedoch, dass sich das Material nicht viel weiter in einen Hohlraum (Tiefe=D) hineinziehen lässt als die Breite des Materials, das in den Hohlraum passt (Breite=W). Versuchen Sie also, Ihr Hohlraum-Hohlraum-Teil nicht tiefer als die Breite zu konstruieren.

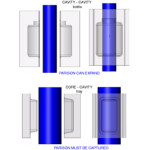

Hohlraum-Kern-Blasverhältnis = W>2D

Viele Industrieteile werden mit einer Kombination aus Hohlraum- und Kernformelementen geformt, wobei der Kern Innenformen bildet. Der Kern verändert die Parameter des Blasverhältnisses.

Der Durchmesser des zylindrischen Vorformlings, der ein doppelwandiges Teil bildet, muss so groß sein, dass genügend Material in die Form gelangt, um jede Hälfte des Teils angemessen zu formen. Die Hälfte des zylindrischen Vorformlings wird verwendet, um die äußere Hälfte (Kavität) des Teils zu bilden, und die andere Hälfte des zylindrischen Vorformlings bildet die innere Hälfte (Kern) des Teils. Da kein Materialfluss entlang der Werkzeugwände stattfindet (nur Dehnung), sollte die Tiefe der Kavität (D) nicht mehr als die Hälfte der Länge oder Breite der Kavität (W) betragen. Bei der Konstruktion eines Teils mit einer Kavitätstiefe, die dieses Verhältnis übersteigt, kommt es zu einer starken Ausdünnung oder Ausblasung. Ähnlich wie beim Verhältnis zwischen Durchmesser und Radius sollten Hohlraum-Kern-Teile ein Gesamtausblasverhältnis von W>2D haben.

Bei mehreren oder geteilten Hohlräumen sollte jeder Hohlraum diese W>2D-Anforderung erfüllen.

Bei der Konstruktion bestimmter komplexer Teile sind Änderungen an der Trennebene erforderlich, um dieses Verhältnis einzuhalten. Diese Stufen in der Trennebene müssen Freiraum für das wiederholte Öffnen und Schließen der Formhälften bieten und so positioniert sein, dass sie den Vorformling beim Schließen der Form nicht abscheren. Die Trennebenenstufen sind in der Regel mit einem Winkel von 10° oder mehr ausgelegt. Wenn ein Winkel von 10° nicht möglich ist, kann die Form in der Maschine so geneigt werden, dass die Trennebenen einen positiven Winkel zueinander bilden, oder es können Formabschnitte verschoben werden.

Seitenwände & Zugluft

Der Kunststoffvorformling klebt und beginnt zu erstarren, sobald er auf die Form trifft. Das Material dehnt sich dann aus, um den Hohlraum zu füllen, während das Blasen fortschreitet. Es gibt keinen Materialfluss entlang der Formwände. Bei der Ausdünnung sind drei Aspekte zu berücksichtigen.

- Die durch das Dehnen verursachte Ausdünnung führt zu einer Schwachstelle. Jede dünne, schwache Stelle ist anfällig für weitere Ausdünnung, weil sie dünn &schwach geworden ist. Die Ausdünnung schreitet an diesen Stellen schnell voran.

- Die scheinbare Steifigkeit (oder Festigkeit) eines beliebigen Bereichs auf dem Teil variiert proportional zum Quadrat der Wanddicke.

- Schwankungen in der Wanddicke können zu Verzug führen.

Die Ausdünnung entlang der Seitenwände und in den Ecken ist der Grund dafür, dass Teile Außenverzugswinkel haben sollten. Die äußere Entformung ist für die Entnahme der Teile aus den Kavitäten nicht entscheidend, da der Kunststoff beim Abkühlen von den äußeren Formwänden wegschrumpft. Entformung wird empfohlen, wenn die Außenwände strukturiert werden sollen.

Die plastische Konturierung von schweren Vorformlingsteilen zur Anpassung an diese kritischen Bereiche kann

den Zustand verbessern, aber nicht beseitigen. Aus diesem Grund müssen bei der Konstruktion von Kavitäten Merkmale vermieden werden, die zu einer Ausdünnung beitragen. Konstruktionen, bei denen scharfe 90°-Ecken verwendet werden, führen zu Teilen mit extrem dünnen, schwachen Ecken. Es gibt eine Vielzahl von Eckenkonfigurationen, die dieses Problem verbessern oder abmildern. Die gängigste Methode ist das Abwinkeln der Seitenwand und das Anbringen eines Radius oder eines Fasenwinkels an der Ecke.

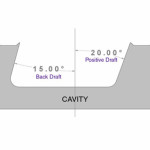

Das Entfernen von Teilen kann bei hinterschnittenen Abschnitten ein Problem darstellen. Hinterschnittene Bereiche können das Teil in der Form einschließen. Wenn möglich, sollte ein Teil mit Hinterschnitt auf einer Seite einen gleich großen positiven Hinterschnitt auf der gegenüberliegenden Seite haben. So kann ein Teil mit 15° Hinterschnitt auf einer Seite und 15° Vorschnitt auf der anderen Seite wie ein Teil ohne Hinterschnitt entnommen werden. Andernfalls müssen die Formen möglicherweise bewegt werden, um das hinterzogene Teil zu entfernen.

Schrumpfung & Verzug

Die Schrumpfung variiert je nach Material, der Geschwindigkeit der Temperaturänderung und der Dicke des Materials. Bei PP- und PE-Materialien ist die Materialdicke der beste Prädiktor. Dünnwandige Teile können bis zu 1 % schrumpfen, dicke Teile bis zu 10 %. Ein .060″ dickes Teil schrumpft beim Abkühlen um etwa 1,65 % und ein .125″ dickes Teil um etwa 1,85 %. Die zu erwartende Schrumpfung muss bei der Festlegung der Formgröße berücksichtigt werden.

Konstruktionen, die eine Schwankung der Wanddicke im Teil zulassen, können zu verzogenen Teilen führen. Die dünnen Bereiche schrumpfen vor dem Abkühlen weniger als die dicken Bereiche. Die unterschiedlichen Schwindungsraten und -abstände können dazu führen, dass sich das Teil verzieht. Eine gewisse Schwankung der Wandstärke & tritt bei jedem geformten Produkt auf, da die Abkühlgeschwindigkeit des Kunststoffs variiert. Die Haut des Materials, die am Metall der Form anliegt, kühlt ab und verfestigt sich vor dem Material, das das Metall der Form nicht berührt. Das Ergebnis ist eine Tendenz der Außenwände, sich nach innen zu verformen, was durch die Tendenz der Innenwand, sich nach außen zu verformen, ausgeglichen wird. Durch strukturelle Rippen, Schweißnähte zwischen den Wänden, Bögen oder Stufen kann eine Struktur geschaffen werden, die zur Verringerung des Verzugs beiträgt.

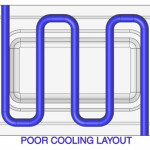

Kühlung

Um die Abmessungen, das Aussehen der Oberfläche und den Verzug zu kontrollieren, ist es wichtig, die Kühlung des Teils so gut wie möglich zu steuern. Die Durchflussmenge ist ein wichtiger Faktor für die Wärmeabfuhr und die Zykluszeit. Durch die Erzeugung einer turbulenten Strömung können die Wärmeabfuhr und die Zykluszeiten verbessert werden. Um bei vielen Konstruktionen den Verzug zu kontrollieren, ist es wichtig, dass die Werkzeugkühlung so ausgerichtet ist, dass in den schwereren Wandbereichen des Teils ein zusätzlicher Wärmeentzug stattfindet. Das gesamte Fließmuster wirkt sich auch auf die Teilequalität aus. Das Wasser erwärmt sich, während es durch die Form fließt.

Die Form sollte mehrere Ein- und Auslässe in einem oszillierenden Kühlmuster enthalten.

Eine kalte Formoberfläche kann auch Probleme bei der Reproduktion von Oberflächendetails wie z. B. der Textur verursachen. Werkzeugingenieure können Wasserleitungen in der Nähe jedes kritischen Abschnitts der Form anbringen, um die gewünschte Maßkontrolle und das gewünschte Aussehen zu gewährleisten.

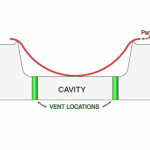

Entlüftung

Wenn sich die Form schließt, wird der Vorformling an der Quetschstelle aufgefangen. Zwischen der Außenseite des Vorformlings und dem Formhohlraum ist eine gewisse Luftmenge eingeschlossen. Wenn Luft eingeblasen wird, um

den Vorformling auszudehnen, wird die eingeschlossene Luft durch den sich ausdehnenden Vorformling komprimiert, bis ein Gleichgewicht zwischen Innen- und Außendruck erreicht ist. Wenn dies der Fall ist, berührt der Külbel die Formwand nicht vollständig. Das Ergebnis sind sichtbare Oberflächenanomalien, der Verlust von &Gravurdetails, das Auftreten von Falten und Schlepplinien und längere Zyklen aufgrund schlechter Formkühlung.

Entlüftungen können leicht an der Kante eines beliebigen Einsatzes in der Kavität angebracht werden. Geschlitzte Entlüftungseinsätze oder poröse Metalle können gekauft werden und passen an fast jede Stelle. Einige Entlüftungsmethoden führen zu sichtbaren Markierungen auf dem fertigen Teil. Texturen, Einsätze und andere Techniken können eingesetzt werden, um die Markierungen an der Entlüftungsstelle zu verdecken.

E. Innenfläche (Formkern) – Design

Die Innenfläche von doppelwandigen Blasformteilen wird normalerweise durch einen Formkern gebildet. Da der Formkern in die Kavität passen muss, sollte es keine Frage sein, dass er die gleichen W>2D-Gesamtgrößenanforderungen erfüllt wie die Kavität.

Die Hälfte des Vorformlings, die sich über den Formkern legt, beginnt bereits zu erstarren, wenn die Luft in den Vorformling eingespritzt wird. Wie in der Kavität beginnt sich der Kunststoff zu dehnen, um sich an die Formkontur anzupassen. Es findet fast kein Fließen statt. Im Gegensatz zur Kavität gelten hier andere Regeln.

Blow Ratio – W>D

Wenn sich die Werkzeughälften um den Vorformling schließen, drückt der Kern gegen den Vorformling und zwingt ihn in die Kavität, bis die Quetschstelle um den Umfang des Teils herum abgedichtet ist. Der höchste Punkt des Kerns bildet die tiefste Vertiefung im Inneren des Teils.

Wenn das doppelwandige Teiledesign eine Trennwand zwischen zwei Kammern aufweist, wird diese Wand durch Dehnung des Kunststoffs in eine Nut im Formkern gebildet. Wenn der Kunststoff beginnt, sich in eine Rille zu dehnen, wird er dünner. Wenn die Nut zu tief ist, erreicht der Kunststoff schnell den Punkt, an dem er dünner wird, bis die innere Luft durch die Wand nach außen bläst. Es wird sich kein Teil bilden.

Deshalb gibt es eine einfache, aber absolute Regel, die für die Gestaltung der Rippen oder Trennwände zwischen den Fächern gilt. Die Tiefe (D) der Nut zwischen den Kernabschnitten darf nicht größer sein als die Breite (W) der Rippe W>D. Diese Regel gilt auch für andere strukturelle Formen. Zum Beispiel müsste ein 1″ hoher, runder Pfosten in der Mitte eines Tabletts einen Durchmesser von 1″ oder mehr haben.

Wenn das Design des Teils eine Formtrennlinie erfordert, die auf verschiedenen Ebenen abfällt, damit das Teil ordnungsgemäß funktioniert, muss der Kern an diesen Stufen an der Abquetschung einen positiven Verzug aufweisen, der mit der Abquetschung am Kavitätselement des Werkzeugs übereinstimmt. Unterschiedliche Pinch-Off-Ebenen können die W-D-Beziehungen benachbarter Taschen oder Rippen verändern. Alle Stufen innerhalb eines Teils müssen die W>D-Anforderung in jeder Richtung erfüllen.

Seitenwände & Zugluft

Wenn sich die Form schließt, wird die Hälfte des Vorformlings über den Formkern gezogen, um das Innere des Teils zu bilden. Wenn der Kunststoff abkühlt, schrumpft er auf die Metallmasse des Formkerns. Um das Kunststoffteil nach dem Schrumpfen zu entfernen, ist auf allen Seiten des Formkerns ein positiver Luftzug erforderlich. Je größer der Luftzug ist, desto leichter lässt sich das Teil aus der Form entnehmen. Ein Teil mit 5° Positivverzug an allen Seiten des Kerns kann mit Hilfe von Auswerferstiften entnommen werden. Teile mit geringerer Verformung können ebenfalls mit Hilfe von Auswerferstiften entnommen werden, doch mit abnehmender Verformung des Kerns steigt das Risiko, dass das Teil beim Auswerfen beschädigt wird. Wenn die Konstruktion eines Kerns einen Abschnitt ohne Verzug oder mit Gegenzug erfordert, sollte nach Möglichkeit auf der gegenüberliegenden Seite des Kerns ein positiver Verzug vorgesehen werden. Schnappverbindungen und kleine Hinterschneidungen können so eingestellt werden, dass ein Auswerfen möglich ist.

Bei Kern-Hohlraum-Werkzeugen wird der Vorformling auf zwei Ebenen fixiert, der Oberseite des Kerns und der Abquetschung. Wenn das Teil geblasen wird, dehnen sich die festen Kunststoffwände aus (kein Fluss), um auf die Seitenwand des Kerns zu treffen. Ein tiefer Kern mit wenig Verzug und einer scharfen Ecke ergibt ein dünnes, schwachwandiges Teil. Tiefgang, Eckenradien und Fasenwinkel können dazu beitragen, dünne Wände zu vermeiden

Schrumpfung & Verzug

Im Großen und Ganzen entspricht die Schrumpfung des Innenraums der Schrumpfung des Außenraums. Die Schrumpfung einer Innenform wird jedoch durch den Metallkern begrenzt, der zur Formung der Form verwendet wird. Geringfügige Anpassungen der Formgröße können erforderlich sein, um bestimmte Abmessungen einzuhalten.

Bei der Konstruktion von Innenteilen muss die Möglichkeit des Verzugs berücksichtigt werden. Der Verzug wird durch Schwankungen der Wandstärke und der Materialverteilung während der Abkühlung verursacht. Sowohl die W>2D-Gesamtdimensionierung als auch die W>D-Ziehverhältnisse müssen während der gesamten Teilekonstruktion beachtet werden, um Verzug zu vermeiden

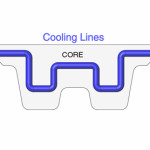

Kühlung

Häufig ist die Metallmasse des Kerns größer als die Kavität und erfordert eine höhere Kühlleistung. Eine gezielte Wasserführung für eine optimale Wärmeabfuhr

kann für den Erfolg des Teils entscheidend sein.

Entlüftung

Jede Stelle, an der sich Luft zwischen dem Vorformling und der Formwand ansammeln kann, ist ein geeigneter Ort für eine Entlüftung. Tiefe Kerne können große Luftmengen einschließen und die Blasgeschwindigkeit kann eine größere Entlüftungskapazität erfordern, damit die eingeschlossene Luft entweichen kann. Im Zweifelsfall ist es besser, eine Entlüftung vorzusehen, als das Problem erst bei der Produktion zu entdecken.

F. Luftzwischenraum

Das Teil wird durch das Schließen der Form auf dem Vorformling und die Ausdehnung der Luft im Vorformling geformt. Der Konstrukteur muss genügend Platz zwischen der inneren und der äußeren Oberfläche des Teils lassen, damit jeder Quadratzentimeter des Teils ausreichend belüftet werden kann. Wenn der Luftdurchlass im Inneren des Teils verringert oder behindert wird, lässt sich das Teil nicht formen.

Abstand zwischen den Wänden

Es gibt keine eindeutigen Regeln für die Größe des Luftraums, der zwischen Innen- und Außenwänden erforderlich ist, um ein Teil zu formen. Kleinere und leichtere Teile scheinen weniger Luftraum zu benötigen als große und schwere Teile. Die Seitenwände benötigen in der Regel etwas mehr Luftraum als die Unter- oder Oberseiten. Eine Faustregel für den Mindestluftraum bei Teilen bis zu 1 sq.ft. wäre 3/8″ an den Seitenwänden und 3/16″ an den oberen oder unteren Oberflächen. Teile, die größer als 1 sq.ft. sind, sollten mit 5/8″ Luftraum zwischen den Seitenwänden und 5/16″ auf der Ober- und Unterseite angemessen geformt werden. Je mehr Luftraum Sie zulassen können, desto besser wird das Teil geformt. Interessant ist auch, dass dünne Platten stärker werden können, wenn man den Abstand zwischen den Wänden vergrößert.

Webbing

Es gibt ein Formungsphänomen, das als Webbing bezeichnet wird und beim Schließen der Form auftreten kann. Wenn sich die Kern- und Hohlraumformteile auf dem Vorformling schließen, wird der Vorformling schnell von einer Schlauch- oder Beutelform in eine funktionelle Konfiguration umgewandelt. Während der Kern den Vorformling in die Kavität drückt, ist es möglich, dass sich die gegenüberliegenden Seiten des Vorformlings berühren, bevor die Luft zur Formung des Teils eingespritzt wird. In diesem Fall verschweißt sich der Kunststoff innerhalb des Vorformlings, und wenn der Vorformling aufgeblasen wird, lässt sich die Schweißnaht nicht mehr lösen. Das Ergebnis ist entweder ein Teil mit einem sehr dünnen, schwachen Abschnitt rund um den geschweißten Steg oder, wenn das nahe gelegene Material beim Aufblasen des Vorformlings reißt, wird es herausgeblasen und es bildet sich kein Teil.

Webbing ist bei tiefen Kavitäten mit entsprechend tiefen Kernen stärker ausgeprägt. Bestimmte Konfigurationen können jedoch dazu führen, dass der Vorformling kollabiert oder sich auf sich selbst zurückfaltet und beim Schließen der Form Stegbildung verursacht. Es ist ratsam, für tiefe Teile, die Stegbildung verursachen könnten, einen Simulationstest anzufordern.

Prägespritzgießen

Viele funktionelle Designs werden durch die Einbeziehung von formgepressten Laschen, Verschlüssen oder Montageflächen erheblich verbessert.

Prägespritzgusslaschen können an jedem Punkt entlang der Formtrennlinie auf derselben Ebene wie die Abquetschung hinzugefügt werden. Um den Winkel einer Lasche in Bezug auf die Basistrennebene zu ändern, muss eine Formtrennlinie im gewünschten Winkel angelegt werden. Dies kann mit abgewinkelten Trennebenenstufen oder -einsätzen entlang des Umfangs des Teils oder mit beweglichen Einsätzen innerhalb des Teils geschehen.

Wenn blasgeformte Teile mit anderen Teilen durch die Verwendung von Befestigungsschrauben, Bolzen oder Nieten verbunden werden sollen, kann durch das Zusammendrücken der Innen- und Außenwände eine besonders starke Befestigungsfläche geschaffen werden. Die beiden Wände können in nahezu jedem Winkel oder an jeder Stelle zusammengepresst werden, solange um die Pressung herum ausreichend Platz für eine gute Luftströmung vorhanden ist und die Formhälften sich ohne Behinderung schließen können.

Durch das Zusammenpressen von Innen- und Außenwänden kann die Steifigkeit und Geradheit des Teils erheblich verbessert werden. Es ist auch ein ausgezeichnetes Mittel, um die Stapelfestigkeit bei schweren Lasten zu erhöhen

G. Struktur schaffen

Die Doppelwände in blasgeformten Teilen bieten den Ingenieuren eine enorme Möglichkeit, eine Struktur innerhalb des Kunststoffteils zu schaffen. Ein richtig konstruiertes doppelwandiges Teil ist wesentlich stärker als ein geripptes einwandiges Teil gleichen Gewichts und kann in vielen Anwendungen Metalle leicht übertreffen. Es gibt mehrere Möglichkeiten, blasgeformten Teilen mehr Festigkeit zu verleihen.

Schweißkegel & Tack-Offs

Indem die Form an bestimmten Stellen auf einen Abstand geschlossen wird, der geringer ist als die kombinierte Dicke von Innen- und Außenwand, wird eine Schweißnaht gebildet. Die Stärke der Schweißnaht wird durch den Grad der Kompression bestimmt. Wenn der Abstand zwischen den Formhälften auf 60 % bis 80 % der kombinierten Dicke der Innen- und Außenwände eingestellt wird, kann die Schweißnaht sowohl der Kompression als auch den Trennkräften standhalten.

Die Position der Schweißnähte innerhalb eines Teils bestimmt die Steifigkeit und die Fähigkeit, Belastungen zu tragen. Die Konstrukteure müssen auf die Schlagverhältnisse zwischen den Schweißnähten achten.

Rippen & Kurven

Rippen sind sehr effektiv, um die Festigkeit von Teilen zu erhöhen. Rippen können so gestaltet werden, dass sie die zu erwartenden Kräfte in nahezu jeder Richtung aufnehmen. Seitenwände können gerippt werden, um die Stapelfestigkeit zu erhöhen. Paneele können gerippt werden, um die Steifigkeit zu erhöhen und den Durchhang zu kontrollieren. Um optimale Ergebnisse zu erzielen, sollten die Rippen Innen- und Außenwände in kontrollierten Abständen miteinander verschweißen. Die Lage und Länge der Rippen muss außerdem so gewählt werden, dass bei Belastung keine Scharnierwirkung entsteht. Durch wechselnde Rippenrichtungen in ungleichmäßigen Mustern erzeugen Rippen eine ausgezeichnete Steifigkeit und die Fähigkeit, Lasten zu tragen.

Durch die Kombination von Krümmungen mit Rippen und Schweißkegeln können leichte Kunststoffteile stärker als Stahl werden. Kreise und Bögen schaffen einige der stärksten Strukturen der Welt. Die Ingenieure von Custom-Pak können Ihnen bei der Bewertung des Designs und der Prüfung helfen, damit Sie sicher sein können, dass Sie die gewünschten Ergebnisse erzielen.

H. Nachbearbeitung

Es gibt eine unbegrenzte Anzahl von Nachbearbeitungen, die an einem blasgeformten Teil durchgeführt werden können, um den Anforderungen des Endprodukts zu entsprechen. Bohren, Sägen, Fräsen, CNC-Fräsen, Stanzen, Nieten, Schrauben, Ultraschall-, Rotations- oder Wärmeschweißen und Oberflächenbehandlung sind gängige Verfahren. Nahezu jeder sekundäre Arbeitsschritt kann wirtschaftlich durchgeführt werden, wenn die richtige Ausrüstung vorhanden ist. Eine überraschende Anzahl von Arbeitsgängen kann in der Form durchgeführt werden. Custom-Pak bietet eine große Auswahl an kostenloser Ausrüstung für sekundäre Arbeitsgänge.

Die Dekoration von Formteilen erfordert eine Planung in der Entwurfsphase. Für die Dekoration durch Wärmeübertragung oder Heißprägung

muss das Teiledesign eine Möglichkeit bieten, die Tonnage des Prägeprozesses zu unterstützen. Für In-Mold-Etiketten müssen Magazine zur Aufnahme der Etiketten und der Formoberfläche vorbereitet werden. Bei geprägten Schildern sollte die Anbringungsmethode in das Teiledesign einbezogen werden.

Die Textur wird üblicherweise auf Formoberflächen aufgebracht. Beim Blasformen werden die Texturen in der Regel 0,008 bis 0,012 Zoll tief in die Formoberfläche geätzt (viel tiefer als beim Spritzgießen). Um die Textur zu formen und dennoch aus der Form zu lösen, kann ein Luftzug erforderlich sein. Es gibt viele Möglichkeiten, das von Ihnen gewünschte Aussehen Ihrer blasgeformten Teile zu erreichen. Wir können Ihnen dabei helfen, dass Ihr Design auch noch lange nach dem Kauf gut aussieht.