Es gibt eine Vielzahl von Druckaufnehmern, die in einer Vielzahl von Industrie- und Laboranwendungen eingesetzt werden können. Dazu gehören unter anderem der industrielle Druckmessumformer, der Flüssigkeitsdruckmessumformer und der Mikrodruckmessumformer.

Die meisten Druckmessumformer haben einen zylinderförmigen Kern, in dem die Membran und die Messdruckkammer untergebracht sind, einen Druckanschluss an einem Ende, der typischerweise mit einem Gewinde, einer Schraube, einem Widerhaken oder offen ist, und am anderen Ende eine Stelle zur Signalübertragung.

Mechanische Verfahren zur Druckmessung sind seit Jahrhunderten bekannt. U-Rohr-Manometer gehörten zu den ersten Druckmessgeräten. Ursprünglich waren diese Rohre aus Glas, und je nach Bedarf wurden sie mit Skalen versehen. Doch Manometer sind groß, unhandlich und eignen sich nicht für die Integration in automatische Regelkreise. Daher werden Manometer in der Regel im Labor oder als lokale Indikatoren verwendet. Je nach verwendetem Referenzdruck können sie Absolut-, Relativ- und Differenzdruck anzeigen.

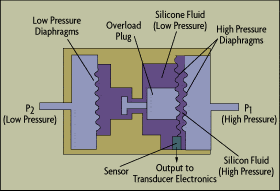

Differenzdruckmessumformer werden häufig in der Durchflussmessung eingesetzt, wo sie für die Differenzdruckmessung über ein Venturi, eine Blende oder eine andere Art von Primärelement ausgelegt sind. Die ermittelte Druckdifferenz steht im Zusammenhang mit der Strömungsgeschwindigkeit und damit mit dem Volumendurchfluss. Viele Merkmale moderner Druckmessumformer sind aus dem Differenzdruckmessumformer hervorgegangen. Man könnte den Differenzdruckmessumformer sogar als Vorbild für alle Druckmessumformer betrachten.

Der „Überdruck“ ist relativ zu den atmosphärischen Bedingungen definiert. In den Teilen der Welt, in denen weiterhin englische Einheiten verwendet werden, wird der Überdruck durch Hinzufügen eines „g“ an die Einheitenbezeichnung angegeben. Daher wird die Druckeinheit „pounds per square inch gauge“ mit psig abgekürzt. Bei der Verwendung von SI-Einheiten ist es angebracht, den verwendeten Einheiten das Wort „gauge“ hinzuzufügen, z. B. „Pa gauge“. Wenn der Druck in absoluten Einheiten gemessen wird, ist die Referenz das Vollvakuum und die Abkürzung für „pounds per square inch absolute“ ist psia.

Oft werden die Begriffe Manometer, Sensor, Messwandler und Transmitter synonym verwendet. Der Begriff Druckmessgerät bezieht sich in der Regel auf ein eigenständiges Anzeigegerät, das den erfassten Prozessdruck in die mechanische Bewegung eines Zeigers umwandelt. Ein Druckmessumformer kann das Sensorelement eines Manometers mit einem mechanisch-elektrischen oder mechanisch-pneumatischen Wandler und einer Stromversorgung kombinieren. Ein Druckmessumformer ist ein standardisiertes Druckmesspaket, das aus drei Grundkomponenten besteht: einem Druckmessumformer, seiner Stromversorgung und einem Signalaufbereiter/Übertrager, der das Messumformersignal in einen standardisierten Ausgang umwandelt.

Druckmessumformer können die gewünschte Druckmessung mit einem analogen pneumatischen (3-15 psig), analogen elektronischen (4-20 mA dc) oder digitalen elektronischen Signal übertragen. Wenn Druckmessumformer direkt mit digitalen Datenerfassungssystemen verbunden werden und sich in einiger Entfernung von der Datenerfassungshardware befinden, werden Signale mit hoher Ausgangsspannung bevorzugt. Diese Signale müssen bei größeren Entfernungen sowohl gegen elektromagnetische als auch gegen Hochfrequenzstörungen (EMI/RFI) geschützt werden.

Die Begriffe, die sich auf die Leistung von Druckaufnehmern beziehen, müssen ebenfalls definiert werden. Die Genauigkeit eines Druckaufnehmers bezieht sich auf den Grad der Übereinstimmung des gemessenen Druckwerts mit einer anerkannten Norm. Sie wird in der Regel als Prozentsatz des Skalenendwertes oder des tatsächlichen Messwertes des Gerätes angegeben. Bei Geräten mit prozentualem Skalenendwert nimmt der Fehler zu, wenn der Absolutwert der Messung sinkt. Die Wiederholbarkeit bezieht sich auf die weitgehende Übereinstimmung einer Reihe aufeinander folgender Druckmessungen derselben Variablen. Die Linearität ist ein Maß dafür, inwieweit das Ausgangssignal des Aufnehmers mit zunehmendem Druck linear ansteigt. Der Hysteresefehler beschreibt das Phänomen, dass derselbe Prozessdruck zu unterschiedlichen Ausgangssignalen führt, je nachdem, ob man sich dem Druck von einem niedrigeren oder höheren Druck nähert.

Von der Mechanik zur Elektronik

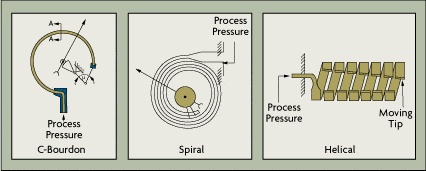

Die ersten Druckmessgeräte verwendeten flexible Elemente als Sensoren. Wenn sich der Druck veränderte, bewegte sich das flexible Element, und diese Bewegung wurde genutzt, um einen Zeiger vor einer Skala zu drehen. Bei diesen mechanischen Drucksensoren erfasste eine Rohrfeder, eine Membrane oder ein Balgelement den Prozessdruck und verursachte eine entsprechende Bewegung.

Eine Rohrfeder ist C-förmig und hat einen ovalen Querschnitt, wobei ein Ende der Röhre mit dem Prozessdruck verbunden ist (Abbildung 3-1A). Das andere Ende ist abgedichtet und mit dem Zeiger- oder Messwertgebermechanismus verbunden. Um ihre Empfindlichkeit zu erhöhen, können Rohrfederelemente zu Spiralen oder Wendeln verlängert werden (Abbildungen 3-1B und 3-1C). Dadurch vergrößert sich ihre effektive Winkellänge und damit die Bewegung an ihrer Spitze, was wiederum die Auflösung des Messwertaufnehmers erhöht.

Zur Familie der flexiblen Drucksensorelemente gehören auch die Bälge und die Membranen (Abbildung 3-2). Membranen sind sehr beliebt, da sie weniger Platz benötigen und die von ihnen erzeugte Bewegung (oder Kraft) für den Betrieb elektronischer Messwandler ausreicht. Außerdem sind sie in einer breiten Palette von Materialien für die Druckmessung in korrosiven Anwendungen erhältlich.

Nach den 1920er Jahren entwickelten sich automatische Kontrollsysteme, und in den 1950er Jahren waren Druckmessumformer und zentralisierte Kontrollräume gang und gäbe. Daher musste das freie Ende einer Rohrfeder (Balg oder Membrane) nicht mehr mit einem lokalen Zeiger verbunden sein, sondern diente zur Umwandlung eines Prozessdrucks in ein übertragenes (elektrisches oder pneumatisches) Signal. Zunächst wurde das mechanische Gestänge an einen pneumatischen Druckmessumformer angeschlossen, der in der Regel ein Ausgangssignal von 3-15 psig für die Übertragung über Entfernungen von mehreren hundert Fuß oder sogar noch weiter mit Verstärkern erzeugte. Später, als die Festkörperelektronik ausgereift war und die Übertragungsentfernungen zunahmen, wurden die Druckmessumformer elektronisch. Die frühen Ausführungen erzeugten Gleichspannungsausgänge (10-50 mV; 1-5 V; 0-100 mV), wurden aber später als 4-20 mA-Gleichstromausgangssignale standardisiert.

Aufgrund der inhärenten Beschränkungen mechanischer Bewegungsausgleichsvorrichtungen wurden zunächst Kraftausgleichsvorrichtungen und später Festkörperdruckmessumformer eingeführt. In den späten 1930er Jahren wurden die ersten Dehnungsmessstreifen ohne Draht eingeführt. Bei diesem Gerät ist der Drahtfaden an einer Struktur befestigt, die unter Spannung steht, und der Widerstand im gespannten Draht wird gemessen. Diese Konstruktion war von Natur aus instabil und konnte die Kalibrierung nicht aufrechterhalten. Außerdem gab es Probleme mit der Verschlechterung der Verbindung zwischen dem Drahtfaden und der Membran sowie mit der durch die thermoelastische Dehnung des Drahtes verursachten Hysterese.

Die Suche nach verbesserten Sensoren für Dehnungs- und Druckmessungen führte zunächst zur Einführung von gebondeten Dünnfilm- und schließlich diffundierten Halbleiter-Dehnungsmessstreifen. Diese wurden zunächst für die Automobilindustrie entwickelt, fanden aber kurz darauf Eingang in den allgemeinen Bereich der Druckmessung und -übertragung in allen industriellen und wissenschaftlichen Anwendungen. Halbleiter-Drucksensoren sind empfindlich, preiswert, genau und wiederholbar. (Weitere Einzelheiten zur Funktionsweise von Dehnungsmessstreifen finden Sie in Kapitel 2.)

Viele pneumatische Druckmessumformer sind noch immer in Betrieb, insbesondere in der petrochemischen Industrie. Mit der zunehmenden Zentralisierung und Computerisierung von Steuerungssystemen wurden diese Geräte jedoch durch analoge elektronische und in jüngster Zeit durch digitale elektronische Transmitter ersetzt.

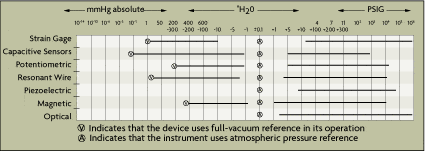

Wandlertypen Abbildung 3 bietet dem Wissenschaftler oder Ingenieur, der vor der Aufgabe steht, einen Druckdetektor aus den vielen verfügbaren Ausführungen auszuwählen, eine allgemeine Orientierung. Diese Tabelle zeigt die Bereiche der Vakuum- und Druckmessung, die die verschiedenen Sensortypen erfassen können, sowie die Art der internen Referenz (Vakuum oder atmosphärischer Druck), falls vorhanden.

Abbildung 3 bietet dem Wissenschaftler oder Ingenieur, der vor der Aufgabe steht, einen Druckdetektor aus den vielen verfügbaren Ausführungen auszuwählen, eine allgemeine Orientierung. Diese Tabelle zeigt die Bereiche der Vakuum- und Druckmessung, die die verschiedenen Sensortypen erfassen können, sowie die Art der internen Referenz (Vakuum oder atmosphärischer Druck), falls vorhanden.

Da diese Arten von elektronischen Drucksensoren für die Datenerfassung und -kontrolle in Industrie und Labor von größtem Nutzen sind, werden in diesem Abschnitt die Funktionsprinzipien sowie die Vor- und Nachteile der einzelnen Sensoren näher erläutert.

Technologien bei Druckmessumformern

Nachfolgend werden die verschiedenen Arten von Druckmessumformern kurz beschrieben, einschließlich der Funktionsprinzipien sowie der Vor- und Nachteile der einzelnen Geräte.

Dehnungsmessstreifen

Dehnungsmessstreifen-Druckmessumformer sind weit verbreitet, insbesondere für Druckmessungen mit geringer Spanne und für Differenzdruckmessungen. Diese Geräte können Überdruck erfassen, wenn der Niederdruckanschluss zur Atmosphäre hin offen ist, oder Differenzdruck, wenn sie an zwei Prozessdrücke angeschlossen sind. Handelt es sich bei der Niederdruckseite um eine abgedichtete Vakuumreferenz, arbeitet der Transmitter als Absolutdrucktransmitter.

Dehnungsmessstreifen-Transmitter sind für Druckbereiche von 3 Zoll Wasser bis zu 1400 MPa (200.000 psig) erhältlich. Die Ungenauigkeit reicht von 0,1 % der Spanne bis zu 0,25 % des Skalenendwerts. Zusätzliche Fehlerquellen können eine Drift von 0,25 % des Skalenendwerts über sechs Monate und ein Temperatureffekt von 0,25 % des Skalenendwerts pro 1000¡F sein.

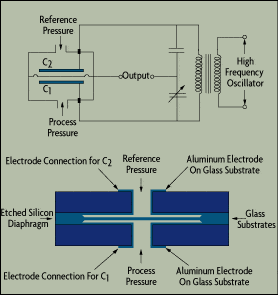

Kapazitätsdruckwandler

Kapazitätsdruckwandler wurden ursprünglich für den Einsatz in der Niedervakuumforschung entwickelt. Die Kapazitätsänderung entsteht durch die Bewegung eines Membranelements. Je nach Art des Drucks kann der kapazitive Aufnehmer entweder ein Absolut-, Überdruck- oder Differenzdruckaufnehmer sein.

Kapazitive Druckmessumformer sind zum Teil wegen ihres großen Messbereichs weit verbreitet, der von hohen Unterdrücken im Mikrometerbereich bis zu 70 MPa (10.000 psig) reicht. Differenzdrücke bis hinunter zu 0,01 Zoll Wasser können problemlos gemessen werden. Und im Vergleich zu Dehnungsmessstreifen (DMS) driften sie nicht so stark. Es sind bessere Ausführungen erhältlich, die eine Genauigkeit von 0,1 % des Messwerts oder 0,01 % des Skalenendwerts aufweisen. Ein typischer Temperatureffekt beträgt 0,25 % des Skalenendwerts pro 1000¡F.  Kapazitätssensoren werden häufig als Sekundärnormale verwendet, insbesondere bei Anwendungen mit geringem Differenzdruck und niedrigem Absolutdruck. Sie sind außerdem sehr reaktionsschnell, da die Membran nur wenige Mikrometer weit bewegt werden muss. Neuere kapazitive Druckwandler sind korrosionsbeständiger und weniger empfindlich gegenüber Streukapazitäts- und Vibrationseffekten, die bei älteren Konstruktionen zu einem „Ablesezittern“ führten.

Kapazitätssensoren werden häufig als Sekundärnormale verwendet, insbesondere bei Anwendungen mit geringem Differenzdruck und niedrigem Absolutdruck. Sie sind außerdem sehr reaktionsschnell, da die Membran nur wenige Mikrometer weit bewegt werden muss. Neuere kapazitive Druckwandler sind korrosionsbeständiger und weniger empfindlich gegenüber Streukapazitäts- und Vibrationseffekten, die bei älteren Konstruktionen zu einem „Ablesezittern“ führten.

Edelstahl ist der am häufigsten verwendete Membranwerkstoff, aber für korrosive Anwendungen bieten hochnickelhaltige Stahllegierungen wie Inconel oder Hastelloy eine bessere Leistung. Auch Tantal wird für stark korrosive Anwendungen bei hohen Temperaturen verwendet. Als Sonderfall können Silbermembranen zur Messung des Drucks von Chlor, Fluor und anderen Halogenen in ihrem elementaren Zustand verwendet werden.

Potentiometrische Druckmessumformer

Der potentiometrische Drucksensor ist eine einfache Methode, um aus einem mechanischen Druckmesser ein elektronisches Ausgangssignal zu erhalten. Das Gerät besteht aus einem Präzisionspotentiometer, dessen Schleiferarm mechanisch mit einem Bourdon- oder Balgelement verbunden ist. Die Bewegung des Schleiferarms über das Potentiometer wandelt die mechanisch erfasste Sensorauslenkung mit Hilfe einer Wheatstone-Brückenschaltung in eine Widerstandsmessung um.

Die mechanische Beschaffenheit der Verbindungen zwischen dem Schleiferarm und dem Rohrfeder-, Balg- oder Membranelement führt zu unvermeidlichen Fehlern bei dieser Art von Messung. Temperatureffekte verursachen zusätzliche Fehler aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten der metallischen Komponenten des Systems. Fehler entstehen auch durch die mechanische Abnutzung der Komponenten und der Kontakte.  Potentiometrische Messwandler können extrem klein gebaut und auf engstem Raum installiert werden, z. B. im Gehäuse eines 4,5-Zoll-Zifferblattmanometers. Außerdem liefern sie ein starkes Ausgangssignal, das ohne zusätzliche Verstärkung abgelesen werden kann. Dadurch können sie auch in Anwendungen mit geringer Leistung eingesetzt werden. Außerdem sind sie preiswert. Potentiometrische Messwandler können Drücke zwischen 5 und 10.000 psig (35 KPa bis 70 MPa) erfassen. Ihre Genauigkeit liegt zwischen 0,5 % und 1 % des Skalenendwerts, ohne Berücksichtigung von Drift und Temperatureinflüssen.

Potentiometrische Messwandler können extrem klein gebaut und auf engstem Raum installiert werden, z. B. im Gehäuse eines 4,5-Zoll-Zifferblattmanometers. Außerdem liefern sie ein starkes Ausgangssignal, das ohne zusätzliche Verstärkung abgelesen werden kann. Dadurch können sie auch in Anwendungen mit geringer Leistung eingesetzt werden. Außerdem sind sie preiswert. Potentiometrische Messwandler können Drücke zwischen 5 und 10.000 psig (35 KPa bis 70 MPa) erfassen. Ihre Genauigkeit liegt zwischen 0,5 % und 1 % des Skalenendwerts, ohne Berücksichtigung von Drift und Temperatureinflüssen.

Resonanzdraht-Druckmessumformer

Der Resonanzdraht-Druckmessumformer wurde in den späten 1970er Jahren eingeführt. Bei dieser Konstruktion wird ein Draht an einem Ende von einem statischen Element und am anderen Ende von der Messmembran erfasst. Ein Oszillatorkreis bringt den Draht in seiner Resonanzfrequenz zum Schwingen. Eine Änderung des Prozessdrucks verändert die Drahtspannung, was wiederum die Resonanzfrequenz des Drahtes verändert. Ein digitaler Zählerkreis erkennt diese Verschiebung. Da diese Frequenzveränderung recht genau erfasst werden kann, kann dieser Aufnehmertyp für Anwendungen mit geringem Differenzdruck sowie zur Erfassung von Absolut- und Überdruck verwendet werden.

Der größte Vorteil des Resonanzdraht-Druckwandlers ist, dass er ein inhärent digitales Signal erzeugt und daher direkt an einen stabilen Quarztaktgeber in einem Mikroprozessor gesendet werden kann. Zu den Einschränkungen gehören die Empfindlichkeit gegenüber Temperaturschwankungen, ein nichtlineares Ausgangssignal und eine gewisse Empfindlichkeit gegenüber Stößen und Vibrationen. Diese Einschränkungen werden in der Regel durch den Einsatz eines Mikroprozessors minimiert, der die Nichtlinearitäten sowie die Schwankungen der Umgebungs- und Prozesstemperatur kompensiert.

Resonanzdraht-Messwandler können Absolutdrücke ab 10 mm Hg, Differenzdrücke bis zu 750 Zoll Wasser und Überdruck bis zu 42 MPa (6.000 psig) erfassen. Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger