Applikationsschrift LA05-0022

Copyright © 2013 Lion Precision. www.lionprecision.com

Zusammenfassung:

Wellenrundlauf ist eine gängige Messung insbesondere für die Zustandsüberwachung. Kapazitive und Wirbelstromsensoren bieten nützliche berührungslose Messlösungen mit unterschiedlichen Vor- und Nachteilen.

Grundlagen

Runout ist die Verschiebung der Oberfläche eines rotierenden Objekts.

Nach ASME/ANSI B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers (Methoden zur Leistungsbewertung von computergesteuerten Bearbeitungszentren) ist „Runout“ der Gesamtindikatorwert (TIR) eines Instruments, das gegen eine bewegte Oberfläche misst. Dabei handelt es sich in der Regel um eine Drehbewegung, die für eine volle Umdrehung gemessen wird. Das bedeutet, dass der Rundlaufwert eine Kombination aus mehreren Arten von Bewegungsfehlern, Formfehlern und Formfaktoren ist:

- Form der Welle

- Geradheit der Welle

- Zentrierfehler in der Lage der Welle im Verhältnis zur Drehachse (Exzentrizität) und

- Fehler in der Drehachse selbst, die ihrerseits ein Produkt aus mehreren Faktoren ist:

- Antriebslagerleistung

- Maschinenstruktur

- Antriebsausrichtung (Neigung)

- Messgerätefehler (Indikator oder Sensor)

Während es Techniken gibt, um eine Rundlaufmessung auf nur eine oder einige dieser Komponenten zu verfeinern, ist der Zweck dieser Application Note die Messung des gesamten Rundlaufs mit allen dazu beitragenden Faktoren (außer Sensorfehlern). Die hier beschriebenen Techniken zielen darauf ab, den Beitrag des Sensors zum Endergebnis zu minimieren oder zu eliminieren. Bei richtiger Anwendung liefern berührungslose Wirbelstrom- und kapazitive Sensormessungen des Wellenschlages Ergebnisse mit vernachlässigbaren Sensorfehlern.

Radialer Wellenschlag

Radialer Rundlauf ist senkrecht zur Rotationsachse.

Radialer Wellenschlag ist eine Messung der radialen Verschiebung der Wellenoberfläche bei der Drehung der Welle. Ausgehend von einer runden Welle tragen unter anderem die Geradheit der Welle, die Ausrichtung von Antrieb und Welle, die Steifigkeit der Lager und die mit dem Verschleiß der Lager zunehmende Unrundheit zum Rundlauf bei. Die Auswuchtung ist ein Rundlauffaktor, der von den Beziehungen zwischen Drehzahl und Lagersteifigkeit und -verschleiß sowie der Gesamtsteifigkeit des Systems abhängt. Der radiale Wellenschlag wird im Allgemeinen verwendet, um den Verschleiß der Antriebslager anzuzeigen.

Axialer Wellenschlag

Der axiale Rundlauf wird in der Mitte der Rotation gemessen, um zu verhindern, dass Flachheits-/Winkeligkeitsfehler am Wellenende die Messung beeinflussen.

Axialer Wellenschlag ist eine Messung der axialen Verschiebung der Welle bei ihrer Drehung. Diese Messung wird in der Mitte der Welle (auf der Drehachse) vorgenommen. Außerhalb der Mitte durchgeführte Messungen werden als „Planschlag“ bezeichnet, bei denen die Ebenheit und Rechtwinkligkeit der Oberfläche zur Messung beitragen – Faktoren, die in den meisten Anwendungen nicht von Interesse sind. Axialer Wellenschlag wird hauptsächlich für die Zustandsüberwachung des Axiallagers verwendet.

Wellenform

Nach der obigen Definition haben unrunde Formen immer einen signifikanten Rundlauf. Eine ovale oder sechseckige Welle, die sich perfekt dreht, hat immer noch einen signifikanten Rundlauf, da der Indikator auf radiale Verschiebungen der Wellenoberfläche aufgrund der Wellenform anspricht.

In diesem Anwendungshinweis wird davon ausgegangen, dass die zu messende Welle rund ist.

Geradheit der Welle

Die Geradheit der Welle beeinflusst die Rundlaufmessung.

Der Rundlauf wird durch die Geradheit der Welle beeinflusst. Wenn die Welle gebogen ist, hängt die Rundlaufmessung von der Position der Messung entlang der Länge der Welle sowie von der Position und Stärke der Biegung ab. Wenn eine Welle an beiden Enden befestigt ist (z. B. zwischen dem Antrieb und einem Getriebe), liegt der maximale Rundlauf in der Regel in der Nähe der Mitte. Wenn die Welle nur am Antriebsende befestigt ist (z. B. bei Motoren, die Lüfter oder Propeller antreiben), ist der Rundlauf am freien Ende der Welle tendenziell schlechter.

Eine ansonsten gerade Welle kann so montiert sein, dass die Mittellinie der Welle nicht parallel zur Drehachse verläuft. In diesem Fall hängt die Rundlaufmessung davon ab, wo die Messung entlang der Welle vorgenommen wird.

Synchrone und asynchrone Wellenrundlaufkomponenten

Einige Rundlaufkomponenten, wie z. B. Unrundheit der Welle oder eine Neigung des Antriebs, wiederholen sich an bestimmten Winkelpositionen der Drehung; dies sind synchrone Fehlerbewegungen. Andere Rundlaufkomponenten wie z.B. Lagerfrequenzen (Rundlauf durch Unrundheit der Wälzkörper im Lager) sind zyklisch, wiederholen sich aber nicht an den gleichen Winkelpositionen und werden als asynchrone Fehlerbewegungen bezeichnet.

Echtzeit/Kurzzeit

Echtzeitverschiebungen der rotierenden Welle können helfen, spezifische Probleme zu identifizieren, sind aber eine kompliziertere Messung.

Kurzzeitwerte der radialen oder axialen Wellenverschiebung können an jeder Winkelposition gemessen und aufgezeichnet werden, während sich die Welle dreht. Auf diese Weise erhält man ein Bild von den momentanen Verschiebungen, die zur Messung des Gesamtrundlaufs beitragen. Dieser Ansatz wird für Auswuchtvorgänge oder zur Ermittlung spezifischer Ursachen für Unrundheit verwendet. Für diese Art von Messungen sind vergleichsweise anspruchsvolle Techniken und Werkzeuge wie der Spindle Error Analyzer von Lion Precision erforderlich.

Dieser Anwendungshinweis konzentriert sich auf eine einzelne Messung des Gesamtwellenrundlaufs.

In vielen Fällen, insbesondere bei der Zustandsüberwachung, ist der einzige Wert, der von Bedeutung ist, ein einzelner Wert, der den Gesamtwellenrundlauf angibt. Dieser Wert ist in der Regel ein Durchschnitts- oder Spitzenwert mehrerer TIR-Messwerte über einen bestimmten Zeitraum und mehrere Umdrehungen. Mit dem Verschleiß von Lagern und anderen Komponenten nimmt der Gesamtrundlauf der Welle zu. Bei der Zustandsüberwachung wird ein Schwellenwert festgelegt, bei dessen Überschreitung das System abgeschaltet und eine Reparatur oder ein Umbau eingeleitet wird.

Runout-Messungen mit berührungslosen Sensoren

Die Messung des Wellenschlages während des Betriebs erfordert einen berührungslosen Sensor. Die für diese Messung am besten geeigneten Sensortypen sind kapazitive Wegsensoren und Wirbelstrom-Wegsensoren (manchmal auch induktive Wegsensoren genannt).

Kapazitive oder Wirbelstrom-Wegsensoren

Kapazitive Wegsensoren bieten eine hohe Präzision; sie arbeiten mit allen leitfähigen Materialien gleich gut; sie arbeiten gut mit Wellen mit kleinem Durchmesser. Sie benötigen jedoch eine saubere Umgebung. Wirbelstrom-Wegsensoren funktionieren in nassen, schmutzigen Umgebungen und können weiter von der Welle entfernt montiert werden. Sie müssen jedoch auf ein bestimmtes Material kalibriert werden, funktionieren nicht so gut mit kleineren Wellen (< 8 x Sondendurchmesser) und sind wegen des „elektrischen Rundlaufs“ bei magnetischen Stahlwellen „lauter“ (siehe Einzelheiten unten im Abschnitt Wirbelstromüberlegungen).

Montage der Sonde

Diese berührungslosen Sensoren bestehen aus einer Sonde (Messkopf), die über ein Kabel mit einer Elektronik verbunden ist, die die Sonde antreibt und eine Ausgangsspannung liefert, die proportional zu den Änderungen des Abstands zwischen Sonde und Welle ist.

Die Sonde wird in einem Abstand von der Welle montiert, der ungefähr in der Mitte ihres Messbereichs liegt. Dies ermöglicht maximale Auslenkungen der Welle in beide Richtungen, um innerhalb des Funktionsbereichs der Sonde zu bleiben.

Nachdem die Sonde montiert ist, drehen Sie die Welle langsam, um den Bereich zu überprüfen. Vergewissern Sie sich, dass die Sonde die Welle an ihrem engsten Punkt nicht berührt und während der gesamten Drehung im Bereich bleibt.

Jede Abstandsänderung zwischen der Sonde und der Welle wird in die Messung des Wellenschlages einbezogen. Daher ist es wichtig, dass der Messtaster starr montiert ist, um zu verhindern, dass Vibrationen oder andere externe Bewegungen den Messtaster relativ zur Welle verschieben.

Gesamtwellenschlag ermitteln

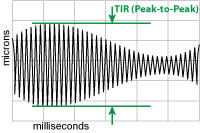

„Gesamtwellenschlag“ kann mit TIR-Erfassungen (Spitze-Spitze) des Rundlaufsignals gemessen werden.

Die Rundlaufmessungen des berührungslosen Sensors verfolgen die momentanen Verschiebungen in Echtzeit, während sich die Welle dreht. Diese Ausgabe muss konditioniert werden, um einen einzelnen „Gesamt-Runout“-Messwert abzuleiten. Der Rundlaufwert kann eine Art Durchschnittswert oder ein Spitzenwert sein. Die spezifische Methode zur Erstellung eines Gesamt-Runout-Wertes hängt von der Anwendung ab.

Typischerweise wird ein Basis-Runout-Wert sowie ein Schwellenwert festgelegt, bei dessen Überschreitung das System die Aufmerksamkeit des Bedieners erfordert. Bei dieser Art von Zustandsüberwachungssystem sind die Maßeinheiten nicht entscheidend; unabhängig von den Einheiten ist die Festlegung von Basis- und Schwellenwerten der entscheidende Teil der Messung.

Mittelwerte

Die Veränderung des „Total Runout“ kann mit der Tracking TIR-Option des MM190-Moduls gemessen werden.

Die Ausgangswerte können über die Zeit gemittelt werden, indem eine Art Wechselspannungsmessgerät verwendet wird. Diese sind als diskrete Instrumente erhältlich oder können in der Software für ein Datenerfassungssystem enthalten sein. Es ist wichtig, dass das Messgerät in der Lage ist, bei der Drehfrequenz der Welle zu messen.

Spitzenwerte

Spitzenwerte der Ausgangswerte können erfasst werden und das System kann die Differenz zwischen den maximalen und minimalen Spitzenwerten melden. Dies ist eine TIR-Messung (Total Indicator Reading). Systeme, die diese Spitzenwerte erfassen, müssen in regelmäßigen Abständen zurückgesetzt werden, damit der Wert auch dann aktuell bleibt, wenn er abnimmt. Bei Verwendung von kapazitiven Sensoren der Elite-Serie zur Messung des Wellenschlages kann das Mess- und Signalverarbeitungsmodul MM190 Spitzenwerte erfassen und anzeigen. Das MM190 verfügt auch über Tracking TIR, das Spitzenwerte erfasst, aber die Werte mit der Zeit abklingen lässt; auf diese Weise wird der angezeigte Wert aktuell gehalten, ohne dass eine Rückstellung erforderlich ist, selbst wenn sich der Rundlauf verringert. Das MM190 ist keine Option für Wirbelstromsensoren.

Besonderheiten bei Wirbelstrommessungen (induktiv) von Wellenschlag

Wirbelstromsensoren werden für ein bestimmtes Material kalibriert. Um die Präzision zu erhalten, müssen die Sensoren mit diesem speziellen Material verwendet werden.

Wirbelstromsensoren werden normalerweise auf ein flaches Ziel kalibriert. Der Schaftdurchmesser sollte 8-10 mal größer sein als der Durchmesser der Wirbelstromsonde, um ein ausreichend flaches Ziel für genaue Messungen zu erhalten. Da sich die Wirbelstromsensoren gegenseitig stören, wenn sie zu nahe beieinander liegen, bietet ein Wellendurchmesser dieser Größe einen ausreichenden Abstand zwischen den Sonden, wenn zwei Sonden zur Überwachung des Rundlaufs im Abstand von 90° verwendet werden.

Elektrischer Rundlauf

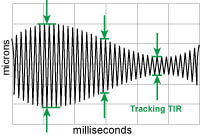

Wirbelstromsensoren lesen „elektrische Rundlauffehler“ von magnetischen Stahlwerkstoffen; kapazitive Sensoren tun dies nicht.

Magnetische Werkstoffe haben eine Eigenschaft, die man elektrischen Rundlauf nennt. Kleine, lokal begrenzte Unterschiede in den magnetischen Eigenschaften des Materials beeinflussen die Wechselwirkung mit den Magnetfeldern von Wirbelstromsensoren. Die Unterschiede ergeben sich aus der lokalen chemischen Zusammensetzung, der Kristallstruktur und den magnetischen Domänen, die durch die Wärmegeschichte, den Grad der Kaltverformung, die Oberflächenbehandlung und die Einwirkung von Magnetfeldern beeinflusst werden. Je größer diese Unterschiede sind, desto größer ist der elektrische Rundlauf. Wenn sich die magnetische Stahlwelle dreht, ändert sich der Ausgang des Wirbelstromsensors als Reaktion auf den elektrischen Rundlauf des Materials, selbst wenn sich der Spalt zwischen Sensor und Welle nicht ändert (kein mechanischer Rundlauf). Die Bilder auf der rechten Seite vergleichen einen kapazitiven Sensor und einen Wirbelstromsensor, die dieselbe magnetische Stahlwelle messen. Bei Nichteisenwerkstoffen wie Kupfer und Aluminium tritt dieses Phänomen nicht in nennenswertem Umfang auf. Nichtmagnetischer Stahl ist zwar besser als magnetischer Stahl, weist aber immer noch einen geringen elektrischen Rundlauf auf.

Der elektrische Rundlauf beträgt in der Regel weniger als 75 µm, was oft nur einen Bruchteil des Messbereichs des Wirbelstromsensors für den Wellenschlag ausmacht. Bei einigen Anwendungen ist der elektrische Rundlauf im Vergleich zum Basisrundlauf der Welle gering und führt daher zu keinem signifikanten Fehler bei der Messung des gesamten Wellenschlages.

Minderung des elektrischen Rundlaufs

Wenn Ihre Wellenschlagmessung so genau sein muss, dass der elektrische Rundlauf einen signifikanten Fehler darstellt, müssen Sie das Problem angehen. Die beste Möglichkeit, elektrische Rundlauffehler bei magnetischen Wellen zu eliminieren, ist der Einsatz kapazitiver Sensoren. Wellenrundlaufsensoren werden jedoch häufig in nassen und schmutzigen Umgebungen eingesetzt, die einen Wirbelstromsensor erfordern. Hier sind einige Methoden zur Beseitigung oder Reduzierung des elektrischen Rundlaufs.

Verwenden Sie eine möglichst große Sonde. Das Erfassungsfeld eines Wirbelstrom-Wellenschlag-Sensors ist dreimal größer als der Durchmesser der Sonde. Die Sondenleistung ist ein Mittelwert aus allen Werten innerhalb dieses Feldes. Bei Verwendung einer größeren Sonde wird ein größerer Bereich der Welle und ihrer lokalen magnetischen Unregelmäßigkeiten gemittelt. Achten Sie jedoch darauf, keine Sonde zu verwenden, die zu groß für die Welle ist (siehe oben).

Nichtmagnetische Hülse. Das Wirbelstromsensorfeld dringt nicht sehr tief in das Material ein. Eine 0,5 mm (oder dicker) dicke Aluminium- oder Kupferhülse bietet ein nichtmagnetisches Ziel für den Wellenschlag-Sensor.

Schlussfolgerung

Die Messung des Wellenschlags ist eine gängige und nützliche Messung, insbesondere zur Zustandsüberwachung. Die Verwendung eines einzigen Sensors und einer Methode zur Ableitung eines einzigen Gesamt-Runout-Wertes ermöglicht die Festlegung von Basis-Runout-Werten und Schwellenwerten für das Eingreifen des Bedieners. Sowohl kapazitive als auch Wirbelstromsensoren bieten hervorragende Lösungen, je nach den Besonderheiten der Wellenschlagmessung und den Umgebungsbedingungen der Anwendung.