Il existe un nombre omniprésent de conceptions de transducteurs de pression disponibles pour une utilisation dans un nombre quelconque d’applications industrielles ou de laboratoire. Il s’agit notamment du transducteur de pression industriel, du transducteur de pression liquide et du micro transducteur de pression, entre autres.

Les transducteurs de pression peuvent avoir un certain nombre de formes et de tailles, mais la majorité des transducteurs ont un centre en forme de cylindre qui abrite le diaphragme et la chambre de pression de mesure, un orifice de pression à une extrémité qui est généralement un orifice fileté, boulonné, barbé ajusté ou ouvert, et à l’autre extrémité un emplacement pour la transmission du signal.

Les méthodes mécaniques de mesure de la pression sont connues depuis des siècles. Les manomètres à tube en U ont été parmi les premiers indicateurs de pression. À l’origine, ces tubes étaient en verre, et des échelles y étaient ajoutées selon les besoins. Mais les manomètres sont grands, encombrants et peu adaptés à l’intégration dans des boucles de contrôle automatiques. C’est pourquoi les manomètres se trouvent généralement en laboratoire ou sont utilisés comme indicateurs locaux. Selon la pression de référence utilisée, ils peuvent indiquer la pression absolue, la pression relative et la pression différentielle.

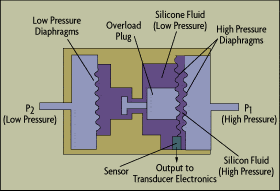

Les transducteurs de pression différentielle sont souvent utilisés dans la mesure du débit où ils sont conçus pour mesurer la pression différentielle à travers un venturi, un orifice ou un autre type d’élément primaire. La pression différentielle détectée est liée à la vitesse d’écoulement et donc au débit volumétrique. De nombreuses caractéristiques des transmetteurs de pression modernes sont issues du transducteur de pression différentielle. En fait, on pourrait considérer le transmetteur de pression différentielle comme le modèle de tous les transducteurs de pression.

La pression « manométrique » est définie par rapport aux conditions atmosphériques. Dans les parties du monde qui continuent à utiliser les unités anglaises, la pression manométrique est indiquée en ajoutant un « g » au descripteur des unités. Par conséquent, l’unité de pression « livres par pouce carré jauge » est abrégée en psig. Lorsque l’on utilise les unités SI, il convient d’ajouter « gauge » aux unités utilisées, par exemple « Pa gauge ». Lorsque la mesure de la pression est en unités absolues, la référence est le vide total et l’abréviation de « livres par pouce carré absolu » est psia.

Souvent, les termes manomètre, capteur, transducteur et transmetteur sont utilisés de manière interchangeable. Le terme manomètre fait généralement référence à un indicateur autonome qui convertit la pression du processus détectée en mouvement mécanique d’une aiguille. Un transducteur de pression peut combiner l’élément capteur d’un manomètre avec un convertisseur mécanique-électrique ou mécanique-pneumatique et une alimentation électrique. Un transmetteur de pression est un ensemble normalisé de mesure de pression composé de trois éléments de base : un transducteur de pression, son alimentation électrique et un conditionneur/transmetteur de signal qui convertit le signal du transducteur en une sortie normalisée.

Les transmetteurs de pression peuvent envoyer la mesure de pression d’intérêt en utilisant un signal pneumatique analogique (3-15 psig), électronique analogique (4-20 mA dc), ou électronique numérique. Lorsque les transducteurs sont directement interfacés avec des systèmes d’acquisition de données numériques et qu’ils sont situés à une certaine distance du matériel d’acquisition de données, les signaux à haute tension de sortie sont préférables. Ces signaux doivent être protégés à la fois contre les interférences électromagnétiques et radioélectriques (EMI/RFI) lorsqu’ils parcourent de plus longues distances.

Les termes liés aux performances des transducteurs de pression doivent également être définis. La précision du transducteur fait référence au degré de conformité de la valeur de pression mesurée à une norme acceptée. Elle est généralement exprimée en pourcentage soit de la pleine échelle, soit de la lecture réelle de l’instrument. Dans le cas des appareils à pleine échelle en pourcentage, l’erreur augmente à mesure que la valeur absolue de la mesure diminue. La répétabilité fait référence à l’étroitesse de l’accord entre un certain nombre de mesures de pression consécutives de la même variable. La linéarité est une mesure de l’augmentation linéaire de la sortie du transducteur avec l’augmentation de la pression. L’erreur d’hystérésis décrit le phénomène par lequel la même pression de processus entraîne des signaux de sortie différents selon que la pression est approchée à partir d’une pression inférieure ou supérieure.

Du mécanique à l’électronique

Les premiers manomètres utilisaient des éléments flexibles comme capteurs. Lorsque la pression changeait, l’élément flexible se déplaçait, et ce mouvement était utilisé pour faire tourner une aiguille devant un cadran. Dans ces capteurs de pression mécaniques, un tube de Bourdon, un diaphragme ou un élément à soufflet détectait la pression du processus et provoquait un mouvement correspondant.

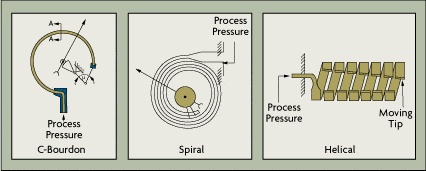

Un tube de Bourdon est en forme de C et a une section transversale ovale avec une extrémité du tube connectée à la pression du processus (figure 3-1A). L’autre extrémité est scellée et reliée au mécanisme de l’aiguille ou du transmetteur. Pour augmenter leur sensibilité, les éléments du tube de Bourdon peuvent être prolongés en spirale ou en hélice (figures 3-1B et 3-1C). Cela augmente leur longueur angulaire effective et donc le mouvement à leur extrémité, ce qui augmente à son tour la résolution du transducteur.

La famille des éléments de capteurs de pression flexibles comprend également les soufflets et les diaphragmes (figure 3-2). Les diaphragmes sont populaires parce qu’ils nécessitent moins d’espace et parce que le mouvement (ou la force) qu’ils produisent est suffisant pour faire fonctionner les transducteurs électroniques. Ils sont également disponibles dans une large gamme de matériaux pour la mesure de la pression dans les applications de service corrosif.

Après les années 1920, les systèmes de contrôle automatique ont évolué et, dans les années 1950, les transmetteurs de pression et les salles de contrôle centralisées étaient monnaie courante. Dès lors, l’extrémité libre d’un tube de Bourdon (soufflet ou diaphragme) n’avait plus à être reliée à un pointeur local, mais servait à convertir une pression de processus en un signal transmis (électrique ou pneumatique). Au début, la liaison mécanique était reliée à un transmetteur de pression pneumatique, qui générait généralement un signal de sortie de 3 à 15 psig pour une transmission sur des distances de plusieurs centaines de pieds, voire plus avec des répéteurs. Plus tard, avec le développement de l’électronique à semi-conducteurs et l’augmentation des distances de transmission, les transmetteurs de pression sont devenus électroniques. Les premières conceptions généraient des sorties de tension continue (10-50 mV ; 1-5 V ; 0-100 mV), mais plus tard, elles ont été normalisées en signaux de sortie de courant continu 4-20 mA.

En raison des limites inhérentes aux dispositifs mécaniques d’équilibrage du mouvement, on a introduit d’abord la balance de force, puis le transducteur de pression à semi-conducteurs. Les premières jauges de contrainte à fil non lié ont été introduites à la fin des années 1930. Dans ce dispositif, le filament est attaché à une structure sous tension et la résistance du fil tendu est mesurée. Cette conception était intrinsèquement instable et ne pouvait pas maintenir l’étalonnage. Il y avait également des problèmes de dégradation de la liaison entre le filament et le diaphragme, et d’hystérésis causée par la déformation thermoélastique du fil.

La recherche d’un capteur amélioré pour les mesures de déformation et de pression a d’abord abouti à l’introduction de jauges de contrainte à semi-conducteurs à couche mince collée et enfin diffusée. Celles-ci ont d’abord été développées pour l’industrie automobile, mais peu de temps après, elles sont passées dans le domaine général de la mesure et de la transmission de la pression dans toutes les applications industrielles et scientifiques. Les capteurs de pression à semi-conducteurs sont sensibles, peu coûteux, précis et reproductibles. (Pour plus de détails sur le fonctionnement des jauges de contrainte, voir le chapitre 2.)

De nombreux transmetteurs de pression pneumatiques sont encore en service, notamment dans l’industrie pétrochimique. Mais comme les systèmes de contrôle continuent de devenir plus centralisés et informatisés, ces appareils ont été remplacés par des transmetteurs électroniques analogiques et, plus récemment, par des transmetteurs électroniques numériques.

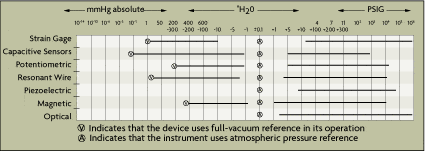

Types de transducteurs La figure 3 fournit une orientation générale au scientifique ou à l’ingénieur qui pourrait être confronté à la tâche de choisir un détecteur de pression parmi les nombreux modèles disponibles. Ce tableau indique les plages de vide et de mesure de pression que divers types de capteurs sont capables de détecter et les types de références internes (vide ou pression atmosphérique) utilisées, le cas échéant.

La figure 3 fournit une orientation générale au scientifique ou à l’ingénieur qui pourrait être confronté à la tâche de choisir un détecteur de pression parmi les nombreux modèles disponibles. Ce tableau indique les plages de vide et de mesure de pression que divers types de capteurs sont capables de détecter et les types de références internes (vide ou pression atmosphérique) utilisées, le cas échéant.

Parce que la pression électronique ces types de capteurs sont de la plus grande utilité pour les applications industrielles et de laboratoire d’acquisition et de contrôle des données, les principes de fonctionnement et les avantages et inconvénients de chacun d’entre eux sont développés dans cette section.

Technologies des transducteurs de pression

Voici de brèves descriptions des différents types de transducteurs de pression disponibles, y compris les principes de fonctionnement et les avantages et inconvénients de chacun.

Jauge de contrainte

Les transducteurs de pression de type jauge de contrainte sont largement utilisés, en particulier pour la pression à portée étroite et pour les mesures de pression différentielle. Ces dispositifs peuvent détecter une pression manométrique si le port basse pression est laissé ouvert à l’atmosphère ou une pression différentielle s’ils sont connectés à deux pressions de processus. Si le côté basse pression est une référence de vide étanche, le transmetteur agira comme un transmetteur de pression absolue.

Les transducteurs à jauge de contrainte sont disponibles pour des plages de pression aussi basses que 3 pouces d’eau et aussi élevées que 200 000 psig (1400 MPa). L’imprécision varie de 0,1% de l’échelle à 0,25% de la pleine échelle. Les sources d’erreur supplémentaires peuvent être une dérive de 0,25 % de la pleine échelle sur six mois et un effet de température de 0,25 % de la pleine échelle par 1000¡ F.

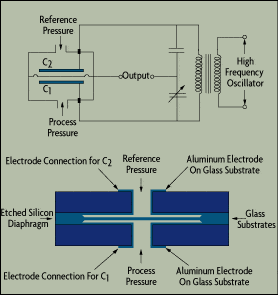

Transducteurs de pression à capacité

Les transducteurs de pression à capacité ont été développés à l’origine pour être utilisés dans la recherche à faible vide. La variation de la capacité résulte du mouvement d’un élément à diaphragme. Selon le type de pression, le transducteur capacitif peut être un transducteur de pression absolue, manométrique ou différentielle.

Les transducteurs de pression capacitifs sont très répandus en partie en raison de leur large gamme de possibilités, depuis les vides élevés de l’ordre du micron jusqu’à 10 000 psig (70 MPa). Des pressions différentielles aussi faibles que 0,01 pouce d’eau peuvent être facilement mesurées. Et, par rapport aux capteurs à jauge de contrainte, ils ne dérivent pas beaucoup. Il existe de meilleures conceptions qui sont précises à 0,1% de la lecture ou à 0,01% de la pleine échelle. Un effet typique de la température est de 0,25% de la pleine échelle par 1000¡ F.  Les capteurs de type capacitif sont souvent utilisés comme étalons secondaires, notamment dans les applications de pression à faible différentiel et à faible absolu. Ils sont également assez réactifs, car la distance que le diaphragme doit physiquement parcourir n’est que de quelques microns. Les nouveaux capteurs de pression capacitifs sont plus résistants à la corrosion et sont moins sensibles aux effets de la capacité parasite et des vibrations qui provoquaient des « fluctuations de lecture » dans les anciens modèles.

Les capteurs de type capacitif sont souvent utilisés comme étalons secondaires, notamment dans les applications de pression à faible différentiel et à faible absolu. Ils sont également assez réactifs, car la distance que le diaphragme doit physiquement parcourir n’est que de quelques microns. Les nouveaux capteurs de pression capacitifs sont plus résistants à la corrosion et sont moins sensibles aux effets de la capacité parasite et des vibrations qui provoquaient des « fluctuations de lecture » dans les anciens modèles.

L’acier inoxydable est le matériau le plus couramment utilisé pour les diaphragmes, mais pour les services corrosifs, les alliages d’acier à haute teneur en nickel, comme l’Inconel ou l’Hastelloy, donnent de meilleures performances. Le tantale est également utilisé pour les applications hautement corrosives et à haute température. Dans un cas particulier, les membranes en argent peuvent être utilisées pour mesurer la pression du chlore, du fluor et d’autres halogènes dans leur état élémentaire.

Transducteurs de pression potentiométriques

Le capteur de pression potentiométrique fournit une méthode simple pour obtenir une sortie électronique à partir d’un manomètre mécanique. Le dispositif se compose d’un potentiomètre de précision, dont le bras du curseur est relié mécaniquement à un élément Bourdon ou à un soufflet. Le mouvement du bras du curseur à travers le potentiomètre convertit la déviation du capteur détectée mécaniquement en une mesure de résistance, en utilisant un circuit de pont de Wheatstone.

La nature mécanique des liaisons reliant le bras du curseur au tube de Bourdon, au soufflet ou à l’élément à diaphragme introduit des erreurs inévitables dans ce type de mesure. Les effets de la température provoquent des erreurs supplémentaires en raison des différences de coefficients de dilatation thermique des composants métalliques du système. Des erreurs se développeront également en raison de l’usure mécanique des composants et des contacts.  Les transducteurs potentiométriques peuvent être rendus extrêmement petits et installés dans des endroits très étroits, comme à l’intérieur du boîtier d’un manomètre à cadran de 4,5 pouces. Ils fournissent également une forte sortie qui peut être lue sans amplification supplémentaire. Cela leur permet d’être utilisés dans des applications à faible puissance. Ils sont également peu coûteux. Les transducteurs potentiométriques peuvent détecter des pressions comprises entre 5 et 10 000 psig (35 KPa à 70 MPa). Leur précision est comprise entre 0,5 % et 1 % de la pleine échelle, sans compter la dérive et les effets de la température.

Les transducteurs potentiométriques peuvent être rendus extrêmement petits et installés dans des endroits très étroits, comme à l’intérieur du boîtier d’un manomètre à cadran de 4,5 pouces. Ils fournissent également une forte sortie qui peut être lue sans amplification supplémentaire. Cela leur permet d’être utilisés dans des applications à faible puissance. Ils sont également peu coûteux. Les transducteurs potentiométriques peuvent détecter des pressions comprises entre 5 et 10 000 psig (35 KPa à 70 MPa). Leur précision est comprise entre 0,5 % et 1 % de la pleine échelle, sans compter la dérive et les effets de la température.

Transducteurs de pression à fil résonnant

Le transducteur de pression à fil résonnant a été introduit à la fin des années 1970. Dans cette conception, un fil est saisi par un élément statique à une extrémité, et par le diaphragme de détection à l’autre. Un circuit oscillateur fait osciller le fil à sa fréquence de résonance. Un changement de la pression du processus modifie la tension du fil, ce qui modifie à son tour la fréquence de résonance du fil. Un circuit compteur numérique détecte le changement. Comme ce changement de fréquence peut être détecté assez précisément, ce type de transducteur peut être utilisé pour des applications de faible pression différentielle ainsi que pour détecter des pressions absolues et manométriques.

L’avantage le plus important du transducteur de pression à fil résonnant est qu’il génère un signal intrinsèquement numérique, et peut donc être envoyé directement à une horloge à cristal stable dans un microprocesseur. Les limites comprennent la sensibilité aux variations de température, un signal de sortie non linéaire et une certaine sensibilité aux chocs et aux vibrations. Ces limitations sont généralement minimisées par l’utilisation d’un microprocesseur pour compenser les non-linéarités ainsi que les variations de température ambiante et de processus.

Les transducteurs à fil résonnant peuvent détecter des pressions absolues à partir de 10 mm Hg, des pressions différentielles jusqu’à 750 po d’eau et des pressions manométriques jusqu’à 6 000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger