Le guide de conception du moulage par soufflage Custom-Pak vous fournit des outils de conception de base pour la fabrication de pièces techniques moulées par soufflage. Ce guide se concentre sur le processus de moulage par extrusion-soufflage. Il n’y a pas deux conceptions identiques, donc le moule et le processus doivent être ajustés pour optimiser chaque conception. Des logiciels peuvent aider à prévoir les caractéristiques de moulage et nos ingénieurs sont là pour vous aider à rendre votre produit génial. Notre assistance à la conception est confidentielle et gratuite.

A. Processus de moulage par soufflage

B. Matériaux

C. Capturer le Parison

D. Conception du moule à cavité extérieure

E. Conception du noyau intérieur du moule

F. L’espace d’air

G. Création de la structure

H. Finition

- A. Processus de moulage par soufflage

- B. Matériaux

- Matériaux de base

- Résines d’ingénierie

- C. Capturer la paraison

- D. Conception de la surface extérieure (cavité du moule)

- Ratio de soufflage cavité – cavité = W>D

- Ratio de soufflage cavité – noyau = W>2D

- Parois latéraux & Dépouille

- Rétraction & Warpage

- Refroidissement

- Venting

- E. Surface intérieure (noyau de moule) – Conception

- Ratio d’éclatement – W>D

- Parois latéraux & Ébauche

- Rétraction & Warpage

- Refroidissement

- Venting

- F. Espace d’air

- Distance entre les parois

- Webbing

- Moulage par compression

- G. Créer une structure

- Cônes de soudure & Tack-Offs

- Les nervures & Courbes

- H. Finition

A. Processus de moulage par soufflage

- La première étape consiste à mélanger, fondre et pousser le plastique (extrusion) pour le transformer en un tube appelé paraison qui sera utilisé pour fabriquer la pièce.

- Un moule est utilisé pour réaliser la forme de la pièce que vous désirez. Le moule a deux moitiés qui sont fermées autour de la paraison fondue.

- De l’air est soufflé à l’intérieur de la paraison pour dilater le plastique fondu contre la surface du moule.

- Le moule est refroidi pour fixer le plastique à la nouvelle forme du moule.

- La pièce en plastique moulée est retirée du moule, séparée de l’excès de matériau de la paraison appelé flash, et finie. (La plupart des étapes de finition peuvent être réalisées dans le moule, mais certaines impliquent des opérations secondaires.)

B. Matériaux

Le choix des matériaux est un aspect critique de la conception et doit impliquer une étude sérieuse de :

- les propriétés de la résine plastique

- le coût du matériau

- les propriétés de transformation

- vos objectifs de la pièce finie

Bien qu’il existe des milliers de matériaux plastiques disponibles, la plupart ne répondront pas aux besoins de votre produit. L’expérience des matériaux de qualité pour le moulage par soufflage est essentielle et nous avons une expérience pratique du moulage en utilisant chaque matériau moulable par soufflage

Matériaux de base

Certains des matériaux les moins chers sont également les plus faciles à traiter. Le polyéthylène (PE) et le polypropylène (PP) sont les résines de moulage par soufflage les plus populaires. Le PE est actuellement moins cher, mais le PP a tendance à être plus rigide, ce qui compense parfois la différence de coût. Ces matériaux sont résistants à la plupart des produits chimiques. Une différence est la performance en température, le PE se comportant mieux de -75 à +160 degrés F et le PP de -0 à +170 degrés F. Ces matériaux forment généralement des pièces correspondant aux principes discutés dans ce guide de conception.

Résines d’ingénierie

De nombreuses résines de qualité ingénierie peuvent être moulées par soufflage. Parmi les acronymes, citons le PPO, le PC, le PETG, l’ABS, le TPE – vous comprenez l’idée. Ces résines nécessitent une attention particulière avant le moulage. La plupart nécessitent un séchage avant traitement, des vis d’extrusion spécialement conçues et des conditions de traitement spécifiques. Les critères de conception de ce guide peuvent ne pas s’appliquer aux pièces moulées à partir de certaines résines techniques. Veuillez obtenir les informations de conception correctes pour votre projet spécifique directement auprès de notre personnel d’ingénierie.

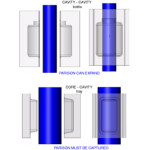

C. Capturer la paraison

Pour concevoir un produit moulé par soufflage, vous devez comprendre l’interaction entre la paraison de plastique fondu et le moule. Si vous avez soufflé une bulle de chewing-gum, vous pouvez comprendre le moulage par soufflage. La matière plastique s’étire comme le chewing-gum et si elle devient trop fine, elle se rompt. Comme la paraison est extrudée sous la forme d’un tube, il est facile de fabriquer une pièce en forme de tube ou de bouteille, l’étirement étant minime. Les deux moitiés du moule s’ouvrent, la paraison est insérée, les moitiés du moule se referment et la pièce est soufflée. La séparation entre les deux moitiés du moule est appelée le plan de joint. Il y a souvent un bord semblable à un couteau sur le plan de joint autour de la forme de la pièce, connu sous le nom de pincement.

Si la forme de la pièce à mouler passe d’un tube à une pièce de type panneau plat, le

tube de la paraison doit être aplati pour faire le panneau. Lorsque cela se produit, la circonférence de la paraison devient la surface qui doit couvrir la largeur du panneau. Nous essayons donc d’avoir un diamètre de paraison suffisamment grand pour qu’en s’aplatissant, il puisse être capturé par tout le périmètre du panneau au niveau du pincement. Si la paraison ne s’étend pas à toutes les zones du pincement, elle doit s’étirer sur le reste du chemin.

Le plastique souple ne peut s’étirer que sur une courte distance avant de commencer à s’amincir. Comme le chewing-gum, le premier point mince est le plus faible et il s’amincit le plus rapidement jusqu’à ce qu’il éclate. Si la paraison en plastique éclate, on parle d’un « blow-out » et il n’en résulte aucune formation de la pièce.

Lorsque la complexité de la pièce progresse vers des formes à double paroi avec des parois latérales et des contours intérieurs, la paraison doit non seulement être capturée en tous points le long du plan de joint, mais elle doit également répondre aux besoins en épaisseur de matière pour la variété des conditions de moulage spécifiques à chaque zone de la pièce. De nombreux critères de conception utilisés pour fabriquer un plateau avec des formes intérieures moulées seront les mêmes pour la conception d’une pièce industrielle complexe.

D. Conception de la surface extérieure (cavité du moule)

Les parois intérieures et extérieures de la pièce sont formées simultanément et intégralement, mais les conceptions intérieures et extérieures sont essentiellement indépendantes, nous les examinons donc séparément. Au fur et à mesure que la conception se développe, le concepteur doit commencer à penser à l’interaction entre le plastique et le moule qui produira la pièce. L’extérieur visuel de nombreux produits est formé dans une moitié du moule appelée cavité. Voici quelques-unes des caractéristiques des cavités de moule que le concepteur voudra prendre en compte.

Ratio de soufflage cavité – cavité = W>D

Une bouteille est un exemple typique de pièce moulée par soufflage formée à l’aide de 2 moitiés de moule à cavité. Une bouteille ronde a un rapport de soufflage qui est composé d’une largeur=diamètre et d’une profondeur=rayon (2:1). Il en résulte une excellente répartition de la matière dans une bouteille ronde. Mais toutes les pièces ne sont pas rondes. Les concepteurs commencent à repousser les limites de l’étirage dans les cavités, mais jusqu’où doivent-ils aller ? La réponse dépend de l’élasticité d’allongement du matériau et de la finesse de la paroi que vous êtes prêt à accepter. Mais en règle générale, le matériau ne s’allongera pas beaucoup plus dans une cavité (Profondeur=D) que la largeur de matériau disponible pour entrer dans la cavité (Largeur=W). Essayez donc de ne pas concevoir votre pièce à cavité-cavité pour qu’elle soit plus profonde que la largeur.

Ratio de soufflage cavité – noyau = W>2D

De nombreuses pièces industrielles sont formées à l’aide d’une combinaison d’éléments de moule à cavité et à noyau où le noyau forme des formes intérieures. Le noyau modifie les paramètres du rapport de soufflage.

Le diamètre de la paraison cylindrique qui forme une pièce à double paroi doit permettre à suffisamment de matière d’entrer dans le moule pour former adéquatement chaque moitié de la pièce. La moitié de la paraison cylindrique est utilisée pour former la moitié extérieure (cavité) de la pièce et l’autre moitié de la paraison cylindrique forme la moitié intérieure (noyau) de la pièce. Étant donné qu’il n’y a pas d’écoulement de matière le long des parois du moule (seulement un étirement), il s’ensuit que la profondeur de la cavité (D) ne doit pas être supérieure à la moitié de la longueur ou de la largeur de la cavité (W). Une conception de pièce utilisant des profondeurs de cavité supérieures à cette relation sera sujette à un amincissement ou à un éclatement important. Ainsi, à l’instar de la relation entre le diamètre et le rayon, les pièces à noyau de cavité doivent avoir des rapports de soufflage globaux de W>2D.

Avec des cavités multiples ou divisées, chaque cavité doit répondre à cette exigence de W>2D.

La conception de certaines pièces complexes nécessitera des changements dans l’emplacement du plan de joint afin de rester dans cette relation. Ces étapes du plan de joint doivent inclure un dégagement pour l’ouverture et la fermeture répétées des moitiés du moule et être positionnées de manière à ne pas cisailler la paraison pendant la fermeture du moule. Un angle de plan de joint de 10° de dépouille ou plus est généralement conçu dans les étapes du plan de joint du moule. Lorsqu’une dépouille de 10° n’est pas possible, des options telles que l’inclinaison du moule dans la machine pour que les plans de joint forment une dépouille positive l’un par rapport à l’autre ou le déplacement des sections du moule peuvent être utilisées.

Parois latéraux & Dépouille

La paraison en plastique colle et commence à se solidifier dès qu’elle touche le moule. Le matériau s’étire ensuite pour remplir la cavité au fur et à mesure que le soufflage progresse. Il n’y a pas d’écoulement du matériau le long des parois du moule. Il y a trois aspects de l’amincissement à considérer.

- L’amincissement causé par l’étirement entraîne une faiblesse. Tout endroit mince et faible est susceptible d’être aminci davantage parce qu’il est devenu mince & faible. L’amincissement progresse rapidement à ces endroits.

- La rigidité apparente (ou résistance) de toute zone de la pièce varie proportionnellement au carré de l’épaisseur de la paroi.

- La variation de l’épaisseur de la paroi peut entraîner un gauchissement.

L’amincissement le long des parois latérales et dans les coins est la raison pour laquelle les pièces doivent avoir des angles de dépouille extérieurs. Le tirage extérieur n’est pas critique pour le retrait de la pièce des cavités puisque le plastique se rétracte loin des parois extérieures du moule en refroidissant. L’étirage est recommandé lorsque les parois extérieures doivent être texturées.

Le contourage plastique des sections de paraison lourdes pour correspondre à ces zones critiques peut améliorer

la condition mais pas l’éliminer. Pour cette raison, la conception de la cavité doit éviter les caractéristiques qui contribuent à l’amincissement. Les conceptions qui utilisent des coins aigus à 90° donneront des pièces avec des coins extrêmement minces et faibles. Il existe une variété de configurations de coins qui améliorent ou atténuent ce problème. L’approche la plus courante consiste à incliner la paroi latérale et à mettre un rayon ou un angle de chanfrein au niveau du coin.

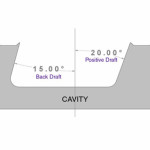

L’enlèvement de la pièce peut être un problème avec les sections à dépouille. Les zones à contre-étirage peuvent bloquer la pièce dans le moule. Dans la mesure du possible, une pièce présentant un contre-tirage d’un côté doit avoir un tirage positif égal du côté opposé. Ainsi, une pièce avec un contre-tirage de 15° d’un côté et un tirage positif de 15° de l’autre côté peut être retirée comme une pièce sans tirage. Dans le cas contraire, les moules peuvent nécessiter des sections mobiles pour retirer la caractéristique de contre-étirage.

Rétraction & Warpage

La rétraction varie selon le matériau, le taux de changement de température et l’épaisseur du matériau. Pour les matériaux PP et PE, l’épaisseur du matériau est le meilleur prédicteur. Les pièces à paroi mince peuvent rétrécir de seulement 1% et les pièces épaisses de plus de 10%. Une pièce de 0,060″ d’épaisseur se rétractera d’environ 1,65% en refroidissant et une pièce de 0,125″ d’épaisseur se rétractera d’environ 1,85%. L’attente de retrait doit être prise en compte lors de la définition de la taille du moule.

Les conceptions qui permettent une variation de l’amincissement de la paroi dans la pièce peuvent entraîner des pièces déformées. Les zones minces se rétracteront moins avant le refroidissement que les zones épaisses. La variation des taux et des distances de rétrécissement peut entraîner le gauchissement de la pièce. Une certaine variation de l’épaisseur des parois & de retrait se produit dans chaque produit moulé parce que la vitesse de refroidissement du plastique varie. La peau du matériau contre le métal du moule va refroidir et prendre une prise avant le matériau ne touchant pas réellement le métal du moule. Il en résulte une tendance des parois extérieures à se déformer vers l’intérieur, compensée par la tendance de la paroi intérieure à se déformer vers l’extérieur. L’utilisation de nervures structurelles, de soudures entre les parois, d’arcs ou de marches peut créer une structure qui aide à réduire le gauchissement.

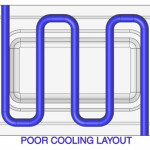

Refroidissement

Pour contrôler les dimensions, l’aspect de surface et le gauchissement, il est important d’avoir le plus de contrôle possible sur le refroidissement de la pièce. Le débit est un facteur majeur de l’extraction de chaleur et du temps de cycle. En créant un flux turbulent, l’extraction de chaleur et les temps de cycle peuvent être améliorés. Pour contrôler le gauchissement dans de nombreuses conceptions, il est essentiel que le refroidissement du moule soit ciblé afin de fournir une extraction de chaleur supplémentaire dans les parties à parois plus lourdes de la pièce. Le schéma d’écoulement global affecte également la qualité de la pièce. L’eau se réchauffe lorsqu’elle circule dans le moule.

Le moule doit contenir plusieurs entrées et sorties dans un schéma de refroidissement oscillant.

Une surface de moule froide peut également causer des problèmes de reproduction des détails de surface tels que la texture. Les ingénieurs d’outillage peuvent cibler les lignes d’eau près de chaque section critique du moule pour fournir le contrôle dimensionnel et l’apparence dont vous avez besoin.

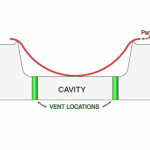

Venting

Lorsque le moule se ferme, la paraison est capturée au niveau du pincement. Une certaine quantité d’air est emprisonnée entre l’extérieur de la paraison et la cavité du moule. Lorsque de l’air est soufflé pour

expanser la paraison, l’air emprisonné devient comprimé par la paraison en expansion jusqu’à ce qu’un équilibre de pression intérieur – extérieur soit atteint. Lorsque cela se produit, la paraison ne touche pas complètement la paroi du moule. Il en résulte des anomalies de surface visibles, une perte de texture & détail de gravure, l’apparition de plis et de lignes de traînée, et des cycles plus longs dus à un mauvais refroidissement du moule.

Les évents peuvent être facilement situés au bord de n’importe quel insert dans la cavité. Des inserts d’évent fendus ou des métaux poreux peuvent être achetés et s’adapter à presque tous les emplacements. Certaines méthodes d’aération produisent des marques visibles sur la pièce finie. La texture, les inserts et d’autres techniques peuvent être employés pour masquer les marques faites à l’emplacement de l’évent.

E. Surface intérieure (noyau de moule) – Conception

La surface intérieure des pièces moulées par soufflage à double paroi est normalement formée par un noyau de moule. Puisque le noyau de moule doit s’adapter à l’intérieur de la cavité, il ne devrait faire aucun doute qu’il répond à la même exigence de taille globale W>2D que la cavité.

La moitié de la paraison qui se drape sur le noyau de moule commence déjà à prendre lorsque l’air est injecté dans la paraison. Comme dans la cavité, le plastique commence à s’étirer pour épouser le contour du moule. Il n’y a pratiquement pas d’écoulement. Contrairement à la cavité, certaines règles différentes s’appliquent.

Ratio d’éclatement – W>D

Alors que les moitiés du moule se ferment sur la paraison, le noyau appuie sur la paraison et la force dans la cavité jusqu’à ce que le pincement soit scellé autour du périmètre de la pièce. Le point le plus élevé du noyau forme la dépression la plus profonde à l’intérieur de la pièce.

Si la conception de la pièce à double paroi comporte une paroi de séparation entre deux compartiments, cette paroi est formée par l’étirement du plastique dans une rainure du noyau du moule. Lorsque le plastique commence à s’étirer dans une rainure, il commence à s’amincir. Si la rainure est trop profonde, le plastique atteint rapidement le point où il s’amincit jusqu’à ce que l’air interne soit soufflé à travers la paroi vers l’extérieur de la pièce. Aucune pièce ne se formera.

À cause de cela, il existe une règle simple mais absolue, qui régit la conception des nervures ou des divisions entre les compartiments. La profondeur (D) de la rainure entre les sections du noyau ne doit pas dépasser la largeur (W) de la nervure W>D. Cette règle s’applique également à d’autres formes structurelles. Par exemple, un poteau rond de 1″ de haut au centre d’un plateau devrait avoir un diamètre de 1″ ou plus.

Si la conception de la pièce nécessite un plan de joint de moule qui s’échelonne à différents niveaux pour que la pièce fonctionne correctement, alors le noyau doit avoir une dépouille positive sur ces échelons au niveau du pincement pour correspondre au pincement sur l’élément de cavité de l’outillage. La variation des niveaux de pincement peut modifier les relations W-D des poches ou des nervures voisines. Tous les niveaux au sein d’une pièce doivent passer l’exigence W>D dans chaque direction.

Parois latéraux & Ébauche

Lorsque le moule se ferme, la moitié de la paraison est drapée sur le noyau du moule pour former l’intérieur de la pièce. En refroidissant, le plastique se rétracte sur la masse métallique du noyau du moule. Un tirage positif est nécessaire de tous les côtés du noyau du moule afin de pouvoir retirer la pièce en plastique après sa rétraction. Plus le tirage est important, plus la pièce est facile à démouler. Une pièce présentant un tirant positif de 5° de tous les côtés du noyau peut être retirée à l’aide de broches d’éjection. Les pièces ayant un tirant d’eau moins important peuvent également être retirées avec l’aide de broches d’éjection, mais plus le tirant d’eau sur le noyau diminue, plus le risque d’endommager la pièce pendant l’éjection augmente. Si la conception d’un noyau exige une section sans tirage ou avec tirage arrière, un tirage positif doit être prévu du côté opposé du noyau, si possible. Les encoches et les petites contre-dépouilles peuvent être réglées avec précision pour permettre l’éjection.

Avec les moules à noyau-empreinte, la paraison devient fixe à deux niveaux, le haut du noyau et le pincement. Lorsque la pièce est soufflée, les parois plastiques fixes s’étirent (pas d’écoulement) pour rencontrer la paroi latérale du noyau. Un noyau profond avec peu de dépouille et un coin pointu produira une pièce mince et à faible paroi. L’étirage, les rayons d’angle et les angles de chanfrein peuvent aider à éliminer les parois minces

Rétraction & Warpage

Dans l’ensemble, la rétraction de l’intérieur correspondra à la rétraction de l’extérieur. Mais, le rétrécissement d’une forme intérieure est limité par le noyau métallique utilisé pour former la forme. Des ajustements mineurs de la taille du moule peuvent être nécessaires pour répondre à des dimensions spécifiques.

La conception des pièces intérieures doit tenir compte du potentiel de gauchissement. Le gauchissement sera causé par les variations de l’épaisseur de la paroi et de la distribution du matériau pendant le refroidissement. Le dimensionnement global W>2D et les rapports d’étirage localisés W>D doivent être respectés tout au long de la conception de la pièce pour éviter le gauchissement

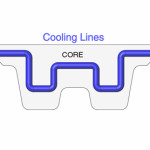

Refroidissement

Il arrive fréquemment que la masse métallique du noyau soit supérieure à celle de la cavité et nécessite une plus grande capacité de refroidissement. Le ciblage des lignes d’eau pour une

extraction optimale de la chaleur peut être critique pour le succès de la pièce.

Venting

Tout endroit où l’air peut être piégé entre la paraison et la paroi du moule est un emplacement pour un évent. Les noyaux profonds peuvent emprisonner de grands volumes d’air et la vitesse de soufflage peut nécessiter une plus grande capacité d’évent pour que l’air emprisonné s’échappe. En cas de doute, il est préférable d’inclure un évent que de découvrir le problème à la production.

F. Espace d’air

C’est la combinaison de la fermeture du moule sur la paraison et de l’expansion de l’air à l’intérieur de la paraison qui forme la pièce. Le concepteur doit laisser un espace suffisant entre les surfaces intérieure et extérieure de la pièce pour permettre un soufflage adéquat de l’air dans chaque pouce carré de la pièce. Si le passage de l’air à l’intérieur de la pièce est réduit ou obstrué, la pièce ne se formera pas.

Distance entre les parois

Il n’existe pas de règles précises concernant la quantité d’espace d’air nécessaire entre les parois intérieures et extérieures pour former une pièce. Les pièces de petite taille et de calibre léger semblent nécessiter moins d’espace d’air que les pièces de grande taille et de calibre lourd. Les parois latérales nécessitent généralement un espace d’air légèrement plus important que les surfaces inférieures ou supérieures. La règle empirique pour l’espace d’air dans les pièces jusqu’à 1 pied carré serait de 3/8″ sur les parois latérales et 3/16″ sur les surfaces supérieures ou inférieures. Les pièces de plus d’un mètre carré devraient être correctement formées avec un espace d’air de 5/8″ entre les parois latérales et de 5/16″ sur les surfaces supérieures et inférieures. Plus l’espace d’air est grand, mieux la pièce se formera. Il est également intéressant de noter que les panneaux minces peuvent devenir plus solides en augmentant la distance entre les parois.

Webbing

Il existe un phénomène de moulage appelé webbing qui peut se produire lorsque le moule se ferme. Lorsque les pièces du noyau et du moule à cavité se ferment sur la paraison, celle-ci passe rapidement d’une forme de tube ou de sac à une configuration fonctionnelle. Lorsque le noyau pousse la paraison dans l’empreinte, il est possible que les côtés opposés de la paraison se touchent avant que l’air ne soit injecté pour former la pièce. Lorsque cela se produit, le plastique se soude à l’intérieur de la paraison et, lorsque la paraison est gonflée, la soudure résiste à la séparation. Le résultat est soit une pièce avec une section très fine et faible tout autour de la bande soudée, soit, si le matériau à proximité se déchire lorsque la paraison est gonflée, il explose et aucune pièce ne se forme.

La paraison est plus prononcée dans les cavités profondes avec des noyaux profonds correspondants. Cependant, certaines configurations peuvent faire en sorte que la paraison s’effondre ou se replie sur elle-même pour provoquer un webbing lors de la fermeture du moule. C’est une bonne idée de demander un test de simulation sur les pièces profondes qui pourraient produire du webbing.

Moulage par compression

De nombreuses conceptions fonctionnelles sont grandement améliorées par l’inclusion de languettes, de verrous ou de surfaces de montage moulés par compression.

Les languettes moulées par compression peuvent être ajoutées à n’importe quel point le long du plan de joint du moule sur le même plan que le pincement. Pour modifier l’angle d’un onglet par rapport au plan de séparation de base, vous devez créer un plan de séparation du moule à l’angle souhaité. Cela peut être fait avec des marches ou des inserts de plan de joint angulaires le long du périmètre de la pièce ou des inserts mobiles à l’intérieur de la pièce.

Lorsque des pièces moulées par soufflage doivent être combinées avec d’autres pièces par l’utilisation de vis, de boulons ou de rivets de montage, une surface de montage exceptionnellement solide peut être fournie en comprimant les parois intérieure et extérieure ensemble. Les deux parois peuvent être comprimées ensemble à presque n’importe quel angle ou emplacement, tant qu’il y a suffisamment d’espace autour de la compression pour une bonne circulation de l’air et tant que les moitiés du moule peuvent se fermer sans interférence.

En moulant par compression les parois internes et externes ensemble, la rigidité et la rectitude de la pièce peuvent être améliorées de manière significative. C’est également un excellent moyen de fournir une résistance à l’empilement lorsqu’il s’agit de charges lourdes

G. Créer une structure

Les doubles parois des pièces moulées par soufflage offrent aux ingénieurs une formidable opportunité de créer une structure au sein de la pièce en plastique. Une pièce à double paroi correctement conçue sera sensiblement plus solide qu’une pièce à simple paroi nervurée de poids égal et peut facilement surpasser les métaux dans de nombreuses applications. Il existe plusieurs façons d’ajouter de la résistance aux conceptions de pièces moulées par soufflage.

Cônes de soudure & Tack-Offs

En concevant le moule pour qu’il se ferme à des endroits spécifiques à une distance inférieure à l’épaisseur combinée des parois internes et externes, une soudure est formée. La quantité de compression détermine la force de la soudure. En ajustant la distance entre les moitiés de moule à une valeur comprise entre 60 % et 80 % de l’épaisseur combinée des parois intérieures et extérieures, la soudure peut résister aux forces de compression et de séparation.

L’emplacement des soudures dans une pièce déterminera la rigidité et la capacité à supporter des charges. Les concepteurs doivent se rappeler de prêter attention aux rapports de soufflage entre les soudures.

Les nervures & Courbes

Les nervures sont très efficaces pour ajouter de la résistance aux pièces. Les nervures peuvent être conçues pour supporter les forces attendues dans presque toutes les directions. Les parois latérales peuvent être nervurées pour ajouter une résistance à l’empilement. Les panneaux peuvent être nervurés pour améliorer la rigidité et contrôler l’affaissement. Pour obtenir les meilleurs résultats, les nervures doivent souder les parois intérieures et extérieures à intervalles contrôlés. L’emplacement et la longueur des nervures doivent également être tels qu’une action de charnière ne se développe pas lorsque des charges sont appliquées. En alternant les directions des nervures dans des modèles non uniformes, les nervures créent une excellente rigidité et la capacité de supporter des charges.

En combinant la courbure avec les nervures et les cônes de soudure, les pièces en plastique léger peuvent devenir plus résistantes que l’acier. Les cercles et les arcs créent certaines des structures les plus solides sur terre. Les ingénieurs de Custom-Pak peuvent vous aider à évaluer et à tester la conception afin que vous soyez sûr d’obtenir les résultats que vous recherchez.

H. Finition

Il existe un nombre illimité d’opérations secondaires qui peuvent être effectuées sur une pièce moulée par soufflage pour répondre aux besoins du produit fini. Le perçage, le sciage, le fraisage, le routage cnc, le découpage à l’emporte-pièce, le poinçonnage, le rivetage, le vissage, le soudage sonique, par rotation ou à chaud, et le traitement de surface sont des opérations courantes. Presque toutes les étapes secondaires peuvent être réalisées de manière économique si l’on dispose de l’équipement adéquat. Un nombre surprenant d’opérations peuvent être effectuées dans le moule. Custom-Pak fournit gratuitement une énorme variété d’équipements pour les opérations secondaires.

La décoration des pièces moulées nécessite une planification lors de la conception. Pour la décoration par transfert thermique ou par

étampage, la conception de la pièce doit prévoir un moyen de supporter le tonnage du processus d’estampage. Pour les étiquettes dans le moule, il faut préparer des magasins pour contenir les étiquettes et des localisateurs de surface de moule. Pour les plaques gaufrées, la méthode de fixation doit être incluse dans la conception de la pièce.

La texture est couramment appliquée aux surfaces du moule. Les textures de moulage par soufflage sont généralement gravées à une profondeur de 0,008 à 0,012 pouce dans la surface du moule (beaucoup plus profondément que le moulage par injection). Une ébauche peut être nécessaire pour permettre à la texture de se former tout en se détachant du moule. Il existe de nombreuses façons d’obtenir l’apparence que vous souhaitez pour vos pièces moulées par soufflage. Nous pouvons vous aider à faire en sorte que votre conception ait une belle apparence longtemps après que le consommateur ait fait son achat.