Contexte

L’indigo, ou indigotine, est un colorant extrait à l’origine des variétés des plantes indigo et pastel. L’indigo était connu dans le monde antique pour sa capacité à colorer les tissus d’un bleu profond. Des artefacts égyptiens suggèrent que l’indigo était employé dès 1600 avant Jésus-Christ et on l’a retrouvé en Afrique, en Inde, en Indonésie et en Chine.

Le colorant confère une teinte bleue brillante aux tissus. Lors du processus de teinture, les fils de coton et de lin sont généralement trempés et séchés 15 à 20 fois. En comparaison, les fils de soie doivent être teints plus de 40 fois. Après la teinture, le fil peut être séché au soleil pour approfondir la couleur. L’indigo est unique dans sa capacité à donner une couleur de surface tout en ne pénétrant que partiellement dans les fibres. Lorsque le fil teint à l’indigo est détordu, on peut voir que les couches internes restent non colorées. Le colorant s’estompe également pour donner un aspect de laine caractéristique, raison pour laquelle il est couramment utilisé pour colorer le denim. Originellement extrait de plantes, l’indigo est aujourd’hui produit synthétiquement à l’échelle industrielle. Il est le plus souvent vendu sous forme de poudre à 100 % ou de solution à 20 %. Jusqu’au début des années 1990, les prix de l’indigo oscillaient autour de 44 $/lb (20 $/kg).

Historique

Le nom indigo vient du terme romain indicum, qui signifie un produit de l’Inde. C’est un peu une erreur puisque la plante est cultivée dans de nombreuses régions du monde, notamment en Asie, à Java, au Japon et en Amérique centrale. Un autre terme ancien pour le colorant est nil, d’où le terme arabe pour bleu, al-nil, est dérivé. Le mot anglais aniline provient de la même source.

Le colorant peut être extrait de plusieurs plantes, mais historiquement, la plante indigo était la plus utilisée car elle était plus largement disponible. Elle appartient à la famille des légumineuses et plus de trois cents espèces ont été identifiées. L’Indigo tinctoria et l’I. suifruticosa sont les plus communes. Dans l’Antiquité, l’indigo était une denrée précieuse car les feuilles des plantes ne contiennent qu’une faible quantité de colorant (environ 2 à 4 %). Il faut donc un grand nombre de plantes pour produire une quantité importante de teinture. Des plantations d’indigo ont été fondées dans de nombreuses régions du monde pour assurer un approvisionnement contrôlé.

La demande d’indigo a considérablement augmenté pendant la révolution industrielle, notamment en raison de la popularité des jeans en blue denim de Levi Strauss. Le processus d’extraction naturelle était coûteux et ne pouvait pas produire les quantités massives requises pour l’industrie du vêtement en plein essor. Les chimistes ont donc commencé à chercher des méthodes synthétiques pour produire la teinture. En 1883, Adolf von Baeyer (célèbre pour son aspirine Baeyer) a fait des recherches sur la structure chimique de l’indigo. Il a découvert qu’il pouvait traiter l’oméga-bromoacétanilide avec un alcali (une substance au pH élevé) pour produire de l’oxindole. Plus tard, sur la base de cette observation, K. Heumann a identifié une voie de synthèse pour produire l’indigo. En 14 ans, leurs travaux ont abouti à la première production commerciale du colorant synthétique. En 1905, Baeyer a reçu le prix Nobel pour sa découverte.

À la fin des années 1990, la société BASF AG, basée en Allemagne, était le premier producteur mondial, représentant près de 50 % de tous les colorants indigo vendus. Ces dernières années, le processus synthétique utilisé pour produire l’indigo a fait l’objet d’un examen minutieux en raison des produits chimiques agressifs utilisés. De nouvelles méthodes, plus respectueuses de l’environnement, sont recherchées par les fabricants.

Matières premières

Les matières premières utilisées dans la production naturelle de l’indigo sont des feuilles provenant de diverses espèces végétales, notamment l’indigo, le pastel et le polygonum. Seules les feuilles sont utilisées car elles contiennent la plus grande concentration de molécules de colorant. Dans le processus synthétique, un certain nombre de produits chimiques sont employés comme décrit ci-dessous.

Le procédé de fabrication

L’extraction naturelle

- 1 L’extraction végétale de l’indigo nécessite plusieurs étapes car le colorant lui-même n’existe pas réellement dans la nature. La substance chimique que l’on trouve dans les feuilles des plantes est en réalité l’indican, un précurseur de l’indigo. L’ancien processus d’extraction de l’indican des feuilles de la plante et de sa transformation en indigo est resté inchangé depuis des milliers d’années. Dans ce processus, une série de cuves sont disposées de manière progressive. La cuve la plus haute est une cuve de fermentation dans laquelle sont placées les plantes fraîchement coupées. Une enzyme appelée indimulsine est ajoutée pour hydrolyser, ou décomposer, l’indican en indoxyle et en glucose. Au cours de ce processus, du dioxyde de carbone est dégagé et le bouillon de la cuve prend une couleur jaune trouble.

-

2 Après environ 14 heures, le liquide résultant est drainé dans un second réservoir. Là, le mélange riche en indoxyle est agité avec des palettes pour le mélanger à l’air. Cela permet à l’air d’oxyder l’indoxyle en indigotine, qui se dépose au fond de la cuve. La couche supérieure du liquide est siphonnée et le pigment déposé est transféré dans une troisième cuve où il est chauffé pour arrêter le processus de fermentation. Le mélange résultant est filtré pour éliminer les impuretés et séché pour former une pâte épaisse.

Historiquement, les Japonais ont utilisé une autre méthode qui consiste à extraire l’indigo de la plante polygonum. Dans ce processus, la plante est mélangée avec de la poudre de cosse de blé, de la poudre de calcaire, de la cendre de soude et du saké. On laisse le mélange fermenter pendant environ une semaine pour former le pigment de teinture qui est appelé sukumo.

Production synthétique

- 3 Une variété de procédés chimiques synthétiques ont été utilisés pour produire de l’indigo. Tous ces procédés consistent à combiner une série de réactifs chimiques dans des conditions contrôlées. Les réactifs subissent une série de réactions qui aboutissent à la formation de la molécule d’indigo. Un certain nombre d’autres sous-produits chimiques sont également produits dans cette réaction.

- 4 Ces réactions de synthèse sont réalisées dans de grands récipients de réaction en acier inoxydable ou en verre. Ces cuves sont équipées de chemises pour permettre à la vapeur ou à l’eau froide de circuler autour du lot au fur et à mesure des réactions. En raison de la complexité de ces processus chimiques, le colorant est généralement fabriqué en quantités discontinues. Il existe cependant quelques méthodes inventées par les Allemands pour la fabrication en processus continu.

Types de réactions

- 5 La première méthode commerciale de production d’indigo était basée sur les travaux de Heumann. Dans cette méthode, la N-phénylglycine est traitée avec un alcali pour produire de l’indoxyle, qui peut être converti en indigotine par contact avec l’air. Cependant, la quantité de colorant produite par ce procédé est très faible. Une autre voie de synthèse, plus efficace, utilise l’acide anthranilique. Ce procédé a été populaire auprès des principaux fabricants, tels que BASF et Hoechst, pendant plus de 30 ans. Une variante de cette méthode (qui est devenue largement utilisée) implique la réaction de l’aniline, du formaldéhyde et du cyanure d’hydrogène pour former le phénylglycinonitrile. Ce matériau est ensuite hydrolysé pour donner de la phénylglycine qui est ensuite convertie en indigotine. Actuellement, une méthode qui utilise le sodamide avec un alcali pour convertir la phénylglycine en indoxyle. Le sodamide réagit avec l’excès d’eau, ce qui abaisse la température globale de la réaction de près de 570°F (300°C) à 392°F (200°C). Il en résulte un processus de réaction beaucoup plus efficace.

Opérations de finition

-

6 Une fois le processus de réaction chimique terminé, le colorant fini doit être lavé pour éliminer les impuretés, puis séché. La poudre séchée peut être conditionnée en fûts ou reconstituée avec de l’eau pour former une solution à 20% et remplie dans des seaux.

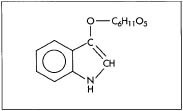

Symbole chimique de l’indican, composé présent dans les feuilles de l’indigotier et utilisé pour fabriquer la teinture indigo.

Symbole chimique de l’indican, composé présent dans les feuilles de l’indigotier et utilisé pour fabriquer la teinture indigo.

Contrôle de la qualité

Pendant la fabrication de l’indigo, le processus de réaction est surveillé en permanence pour s’assurer que les produits chimiques sont combinés dans les bons ratios. Les éléments clés qui doivent être contrôlés comprennent le pH (ou la qualité acide/base du lot), la température (qui contrôle la vitesse de la réaction) et le temps de réaction (qui détermine le degré d’achèvement). Si l’une de ces variables s’écarte des spécifications, le produit de la réaction qui en résulte peut être affecté. Généralement, un mauvais contrôle de la qualité entraîne une baisse du rendement du colorant, ce qui augmente les coûts pour le fabricant.

Pour que les fabricants puissent acheter systématiquement la même nuance de colorant, l’indigo se voit attribuer un numéro d’indice de couleur qui définit sa nuance. Il est désigné comme « bleu naturel CI 75780 ».

Sous-produits/déchets

La production d’indigo produit une variété de déchets qui doivent être manipulés avec soin. En plus des réactifs décrits ci-dessus, il existe d’autres produits secondaires de la réaction qui sont produits en même temps que l’indigo. Certaines de ces matières sont considérées comme dangereuses et doivent être éliminées conformément aux directives locales et fédérales sur l’élimination des déchets chimiques. Ces déchets chimiques peuvent pénétrer dans l’environnement d’au moins trois façons différentes. La première est pendant la fabrication proprement dite de la molécule. La deuxième est lorsque le colorant est appliqué sur le fil, et la troisième est lorsque le colorant est élué dans l’eau de lavage pendant le lavage à la pierre initial ou le traitement humide du tissu. Cette dernière voie se produit généralement lors de la production de tissu denim.

L’avenir

Une grande partie des besoins en indigo est satisfaite par d’autres types de colorants bleus et aujourd’hui, la plupart de l’indigo utilisé par le monde est fabriqué en dehors des États-Unis. Les chercheurs se concentrent sur de nouvelles méthodes de fabrication de l’indigo, plus respectueuses de l’environnement. Une méthode prometteuse consiste à utiliser des biocatalyseurs dans le processus de réaction de la teinture. La teinture indigo pourrait être l’un des premiers produits chimiques fabriqués en grande quantité par voie biologique. Genencor International, de Rochester, dans l’État de New York, évalue actuellement un procédé de production d’indigo faisant appel à la biotechnologie. Selon Charles T. Goodhue, directeur du programme de recherche et développement en biocatalyse de Genencor, l’indigo produit par cette méthode est chimiquement le même que le colorant synthétique ordinaire et se comporte de manière identique lors des tests de teinture. Cependant, à l’heure actuelle, la technologie est coûteuse et les coûts de production pourraient être prohibitifs. Genencor est à la recherche d’un partenaire commercial important pour travailler avec eux au développement de cette nouvelle technologie.

Les fabricants qui utilisent l’indigo dans les opérations de teinture cherchent également à améliorer leur utilisation de ce colorant. Par exemple, la division Denim de Burlington a introduit en 1994 une technologie qu’elle appelle « Stone Free », qui permet au colorant indigo présent dans le tissu de se décomposer 50 % plus rapidement dans le cycle de lavage à la pierre. Par rapport aux méthodes traditionnelles de lavage à la pierre des tissus teints à l’indigo, ce nouveau procédé utilise peu, voire pas du tout, de pierres ponces qui contribuent à donner au tissu son aspect délavé. Par conséquent, les coûts de manutention et de stockage des pierres ponces sont réduits, ainsi que le temps nécessaire pour séparer les pierres ponces des vêtements après le lavage à la pierre. Ce procédé utilise également beaucoup moins d’agent de blanchiment. Par conséquent, ce nouveau procédé réduit non seulement les dommages causés aux vêtements, mais aussi les déchets produits par les pierres et l’eau de Javel.

– Randy Schueller