Mindenféle ipari vagy laboratóriumi alkalmazásban használható nyomásérzékelők mindenütt megtalálhatóak. Ezek közé tartozik többek között az ipari nyomásátalakító, a folyadéknyomás-átalakító és a mikronyomás-átalakító.

A nyomásátalakítóknak számos formája és mérete lehet, de a legtöbb átalakítónak van egy henger alakú közepe, amely a membránnak és a mérési nyomástérnek ad otthont, az egyik végén egy nyomásnyílás, amely jellemzően menetes, csavaros, tüskésen szerelt vagy nyitott, a másik végén pedig egy hely a jelátvitelre.

A nyomásmérés mechanikai módszerei évszázadok óta ismertek. Az U-csöves manométerek az első nyomásmérők közé tartoztak. Eredetileg ezek a csövek üvegből készültek, és szükség szerint skálákat adtak hozzájuk. A manométerek azonban nagyok, nehézkesek, és nem alkalmasak az automatikus szabályozási körökbe való integrálásra. Ezért a manométerek általában a laboratóriumban találhatók, vagy helyi mutatóként használatosak. A használt referencianyomástól függően abszolút, mérő- és differenciálnyomást jelezhetnek.

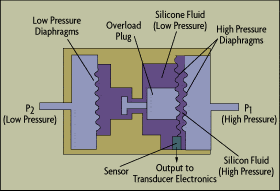

A differenciálnyomás-jeladók gyakran használatosak az áramlásmérésben, ahol venturi-, nyílás- vagy más típusú primer elemen keresztüli nyomáskülönbség mérésére tervezték őket. Az észlelt nyomáskülönbség az áramlási sebességgel és így a térfogatáramlással függ össze. A modern nyomástovábbítók számos jellemzője a nyomáskülönbség-jeladókból származik. Valójában a nyomáskülönbség-jeladó tekinthető az összes nyomásátalakító modelljének.

A “mérőnyomás” a légköri viszonyokhoz képest van meghatározva. A világ azon részein, ahol továbbra is angol mértékegységeket használnak, a mérőnyomást úgy jelölik, hogy a mértékegység leírásához egy “g”-t adnak hozzá. Ezért a “pounds per square inch gauge” nyomásegység rövidítése psig. SI-egységek használatakor a “gauge” szót kell hozzáadni a használt egységekhez, például “Pa gauge”. Ha a nyomás mérése abszolút egységekben történik, a referencia a teljes vákuum, és a “font per négyzet hüvelyk abszolút” rövidítése a psia.

A nyomásmérő, érzékelő, átalakító és jeladó kifejezéseket gyakran felváltva használják. A nyomásmérő kifejezés általában olyan önálló kijelzőre utal, amely az érzékelt folyamatnyomást egy mutató mechanikus mozgására alakítja át. A nyomásátalakító kombinálhatja a nyomásmérő érzékelő elemét egy mechanikus-elektromos vagy mechanikus-pneumatikus átalakítóval és egy tápegységgel. A nyomásjeladó egy szabványosított nyomásmérő csomag, amely három alapvető komponensből áll: egy nyomásátalakítóból, annak tápegységéből és egy jelkondicionálóból/jelátadóból, amely a jelátalakító jelét szabványosított kimenetté alakítja.

A nyomásjeladók a kívánt nyomásmérést analóg pneumatikus (3-15 psig), analóg elektronikus (4-20 mA egyenáramú) vagy digitális elektronikus jel segítségével küldhetik el. Ha a jelátalakítókat közvetlenül összekapcsolják a digitális adatgyűjtő rendszerekkel, és az adatgyűjtő hardvertől bizonyos távolságra vannak elhelyezve, a nagy kimeneti feszültségű jeleket részesítik előnyben. Ezeket a jeleket nagyobb távolságok megtétele esetén mind az elektromágneses, mind a rádiófrekvenciás interferencia (EMI/RFI) ellen védeni kell.

A nyomásátalakítók teljesítményével kapcsolatos kifejezések is meghatározást igényelnek. A jelátalakító pontossága arra utal, hogy a mért nyomásérték mennyire felel meg egy elfogadott szabványnak. Ezt általában a teljes skála vagy a műszer tényleges leolvasásának százalékában fejezik ki. A százalékos teljes skálájú készülékek esetében a hiba a mérés abszolút értékének csökkenésével nő. A megismételhetőség az ugyanazon változó több egymást követő nyomásmérése közötti szoros egyezést jelenti. A linearitás azt méri, hogy a jelátalakító kimenete mennyire lineárisan növekszik a nyomás növekedésével. A hiszterézishiba azt a jelenséget írja le, amikor ugyanaz a folyamatnyomás különböző kimeneti jeleket eredményez attól függően, hogy a nyomást alacsonyabb vagy magasabb nyomásról közelítjük meg.

A mechanikustól az elektronikusig

Az első nyomásmérők rugalmas elemeket használtak érzékelőként. A nyomás változásával a rugalmas elem mozgott, és ezt a mozgást arra használták, hogy elfordítsanak egy mutatót egy tárcsa előtt. Ezekben a mechanikus nyomásérzékelőkben egy Bourdon-cső, egy membrán vagy egy fújtató elem érzékelte a folyamat nyomását, és ennek megfelelő mozgást okozott.

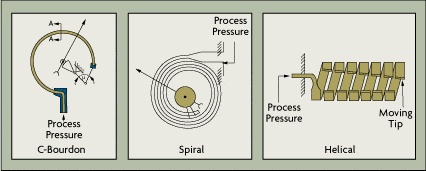

A Bourdon-cső C alakú, ovális keresztmetszetű, a cső egyik vége a folyamatnyomáshoz csatlakozik (3-1A. ábra). A másik vége le van zárva és a mutató- vagy jeladómechanizmushoz csatlakozik. Az érzékenység növelése érdekében a Bourdon-cső elemei spirálokká vagy spirális tekercsekké bővíthetők (3-1B és 3-1C ábra). Ez megnöveli a tényleges szöghosszukat, és ezáltal növeli a csúcsuknál fellépő mozgást, ami viszont növeli a jelátalakító felbontását.

A rugalmas nyomásérzékelő elemek családjába tartoznak még a fújtatók és a membránok (3-2. ábra). A membránok azért népszerűek, mert kevesebb helyet igényelnek, és mert az általuk létrehozott mozgás (vagy erő) elegendő az elektronikus jelátalakítók működtetéséhez. Emellett a korróziós alkalmazásokban történő nyomásméréshez szükséges anyagok széles skálájából állnak rendelkezésre.

Az 1920-as évek után fejlődtek az automatikus vezérlőrendszerek, és az 1950-es évekre a nyomásátadók és a központosított vezérlőhelyiségek általánossá váltak. Ezért a Bourdon-cső szabad végét (fújtató vagy membrán) már nem kellett egy helyi mutatóhoz csatlakoztatni, hanem arra szolgált, hogy a folyamatnyomást továbbított (elektromos vagy pneumatikus) jellé alakítsa át. Kezdetben a mechanikus összeköttetést egy pneumatikus nyomásjeladóhoz csatlakoztatták, amely általában 3-15 psig kimeneti jelet generált, amelyet több száz lábnyi távolságra, vagy erősítő átjátszókkal még messzebbre lehetett továbbítani. Később, ahogy a szilárdtest-elektronika kiforrott és az átviteli távolságok nőttek, a nyomásjeladók elektronikusak lettek. A korai konstrukciók egyenfeszültségű kimeneti jeleket generáltak (10-50 mV; 1-5 V; 0-100 mV), később azonban 4-20 mA-es egyenáramú kimeneti jeleket szabványosítottak.

A mechanikus mozgásmérleg-eszközök sajátos korlátai miatt először az erőmérleg, majd később a szilárdtest nyomásátalakítók kerültek bevezetésre. Az első nem ragasztott huzalos nyúlásmérőket az 1930-as évek végén vezették be. Ebben az eszközben a huzalszálat egy feszültség alatt álló szerkezethez rögzítik, és a feszített huzalban lévő ellenállást mérik. Ez a konstrukció eleve instabil volt, és nem tudta fenntartani a kalibrációt. Problémát okozott továbbá a huzalszál és a membrán közötti kötés romlása, valamint a huzalban lévő hőelasztikus alakváltozás okozta hiszterézis is.

A nyúlás- és nyomásmérések jobb érzékelőinek keresése először a ragasztott vékonyrétegű, majd végül a diffúz félvezető nyúlásmérők bevezetéséhez vezetett. Ezeket először az autóipar számára fejlesztették ki, de nem sokkal később átkerültek a nyomásmérés és -átvitel általános területére minden ipari és tudományos alkalmazásban. A félvezető nyomásérzékelők érzékenyek, olcsók, pontosak és megismételhetők. (A nyúlásmérő működésével kapcsolatos további részleteket lásd a 2. fejezetben.)

Még ma is számos pneumatikus nyomásátadó van használatban, különösen a petrolkémiai iparban. De mivel a vezérlőrendszerek egyre központosítottabbá és számítógépesítetté válnak, ezeket az eszközöket felváltották az analóg elektronikus és újabban a digitális elektronikus jeladók.

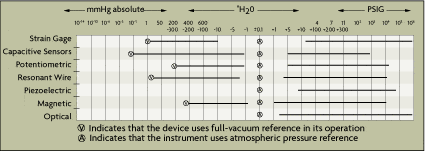

A nyomásérzékelők típusai A 3. ábra általános eligazítást nyújt annak a tudósnak vagy mérnöknek, aki azzal a feladattal szembesülhet, hogy a rendelkezésre álló számos konstrukció közül ki kell választania egy nyomásérzékelőt. Ez a táblázat a különböző érzékelőtípusok által érzékelhető vákuum- és nyomásmérési tartományokat, valamint az esetlegesen használt belső referenciák (vákuum vagy légköri nyomás) típusait mutatja.

A 3. ábra általános eligazítást nyújt annak a tudósnak vagy mérnöknek, aki azzal a feladattal szembesülhet, hogy a rendelkezésre álló számos konstrukció közül ki kell választania egy nyomásérzékelőt. Ez a táblázat a különböző érzékelőtípusok által érzékelhető vákuum- és nyomásmérési tartományokat, valamint az esetlegesen használt belső referenciák (vákuum vagy légköri nyomás) típusait mutatja.

Mert mivel az elektronikus nyomást érzékelők ezen típusai a leghasznosabbak az ipari és laboratóriumi adatgyűjtési és vezérlési alkalmazásokban, az egyes típusok működési elvét, valamint előnyeit és hátrányait ebben a szakaszban részletesebben kifejtjük.

A nyomásátalakítók technológiái

A következőkben röviden ismertetjük a különböző típusú nyomásátalakítókat, beleértve az egyes típusok működési elvét, valamint előnyeit és hátrányait.

Húzásmérő

A húzásmérő típusú nyomásátalakítókat széles körben használják, különösen a szűk keresztmetszetű nyomás és a nyomáskülönbség mérésére. Ezek a készülékek képesek mérőnyomást érzékelni, ha a kisnyomású csatlakozót a légkör felé nyitva hagyják, vagy nyomáskülönbséget, ha két folyamatnyomáshoz csatlakoztatják. Ha az alacsony nyomású oldal egy lezárt vákuumreferencia, a jeladó abszolút nyomásjeladóként működik.

A nyúlásmérő átalakítók már 3 hüvelyk víznyomástól egészen 1400 MPa (200 000 psig) nyomásig terjedő nyomástartományokhoz is kaphatók. A pontatlanság a mérési tartomány 0,1%-a és a teljes skála 0,25%-a között mozog. További hibaforrások lehetnek a teljes skála 0,25%-os eltérése hat hónap alatt és a teljes skála 0,25%-os hőmérsékleti hatása 1000¡ F-onként.

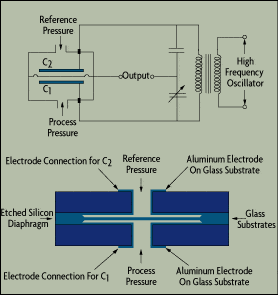

Kapacitív nyomásátalakítók

A kapacitív nyomásátalakítókat eredetileg az alacsony vákuumú kutatásokhoz fejlesztették ki. A kapacitásváltozás egy membránelem mozgatásából adódik. A nyomás típusától függően a kapacitív jelátalakító lehet abszolút, mérő- vagy differenciálnyomás-jelátalakító.

A kapacitív nyomásátalakítók részben azért terjedtek el, mert széles tartományban alkalmazhatók, a mikronos tartományban lévő nagy vákuumtól a 70 MPa (10 000 psig) nyomásig. Már 0,01 hüvelykes nyomáskülönbség is könnyen mérhető. És a nyúlásmérő mérőműszerekkel összehasonlítva nem sokat sodródnak. Jobb kivitelek állnak rendelkezésre, amelyek a leolvasás 0,1%-ának vagy a teljes skála 0,01%-ának megfelelő pontosságúak. A tipikus hőmérsékleti hatás a teljes skála 0,25%-a 1000¡ F-onként.  A kapacitív típusú érzékelőket gyakran használják másodlagos etalonként, különösen alacsony differenciál- és abszolútnyomású alkalmazásokban. Ezek is meglehetősen érzékenyek, mivel a membránnak fizikailag csak néhány mikron távolságot kell megtennie. Az újabb kapacitív nyomásérzékelők ellenállóbbak a korrózióval szemben, és kevésbé érzékenyek a szórt kapacitásra és a vibrációs hatásokra, amelyek a régebbi konstrukciókban “leolvasási rázkódást” okoztak.

A kapacitív típusú érzékelőket gyakran használják másodlagos etalonként, különösen alacsony differenciál- és abszolútnyomású alkalmazásokban. Ezek is meglehetősen érzékenyek, mivel a membránnak fizikailag csak néhány mikron távolságot kell megtennie. Az újabb kapacitív nyomásérzékelők ellenállóbbak a korrózióval szemben, és kevésbé érzékenyek a szórt kapacitásra és a vibrációs hatásokra, amelyek a régebbi konstrukciókban “leolvasási rázkódást” okoztak.

A leggyakrabban használt membránanyag a rozsdamentes acél, de korróziós üzemben a magas nikkeltartalmú acélötvözetek, például az Inconel vagy a Hastelloy jobb teljesítményt nyújtanak. A tantált is használják erősen korrozív, magas hőmérsékletű alkalmazásokhoz. Speciális esetként ezüst membránok használhatók klór, fluor és más halogének elemi állapotú nyomásának mérésére.

Potenciometrikus nyomásérzékelők

A potenciometrikus nyomásérzékelő egyszerű módszert biztosít arra, hogy mechanikus nyomásmérőből elektronikus kimenetet kapjunk. Az eszköz egy precíziós potenciométerből áll, amelynek ablaktörlő karja mechanikusan kapcsolódik egy Bourdon- vagy fújtatóelemhez. Az ablaktörlő karjának mozgása a potenciométeren keresztül egy Wheatstone-híd áramkör segítségével a mechanikusan érzékelt érzékelői kitérést ellenállásméréssé alakítja át.

Az ablaktörlő kart a Bourdon-csővel, a fújtatóval vagy a membránelemmel összekötő összeköttetések mechanikus jellege elkerülhetetlen hibákat okoz az ilyen típusú méréseknél. A hőmérséklethatások további hibákat okoznak a rendszer fém alkatrészeinek hőtágulási együtthatói közötti különbségek miatt. Hibák keletkeznek az alkatrészek és az érintkezők mechanikai kopása miatt is.  A potenciometrikus mérőátalakítók rendkívül kicsik lehetnek, és nagyon szűk helyen is beépíthetők, például egy 4,5 hüvelykes tárcsás nyomásmérő házában. Emellett erős kimenetet biztosítanak, amely további erősítés nélkül is leolvasható. Ez lehetővé teszi a kis teljesítményű alkalmazásokban való használatukat. Emellett olcsók is. A potenciometrikus átalakítók 5 és 10 000 psig (35 KPa és 70 MPa) közötti nyomást képesek érzékelni. Pontosságuk a teljes skála 0,5%-a és 1%-a között van, nem számítva az eltolódást és a hőmérséklet hatását.

A potenciometrikus mérőátalakítók rendkívül kicsik lehetnek, és nagyon szűk helyen is beépíthetők, például egy 4,5 hüvelykes tárcsás nyomásmérő házában. Emellett erős kimenetet biztosítanak, amely további erősítés nélkül is leolvasható. Ez lehetővé teszi a kis teljesítményű alkalmazásokban való használatukat. Emellett olcsók is. A potenciometrikus átalakítók 5 és 10 000 psig (35 KPa és 70 MPa) közötti nyomást képesek érzékelni. Pontosságuk a teljes skála 0,5%-a és 1%-a között van, nem számítva az eltolódást és a hőmérséklet hatását.

Rezonáns huzalos nyomásátalakítók

A rezonáns huzalos nyomásátalakítót az 1970-es évek végén vezették be. Ebben a konstrukcióban a drótot egyik végén egy statikus elem, a másik végén pedig az érzékelő membrán fogja meg. Egy oszcillátor áramkör a huzalt a rezonanciafrekvenciáján rezgésre készteti. A folyamatnyomás változása megváltoztatja a huzal feszességét, ami viszont megváltoztatja a huzal rezonanciafrekvenciáját. Egy digitális számláló áramkör érzékeli a változást. Mivel ez a frekvenciaváltozás meglehetősen pontosan érzékelhető, ez a típusú átalakító használható alacsony nyomáskülönbségű alkalmazásokhoz, valamint abszolút és mérőnyomás érzékelésére.

A rezonáns huzalos nyomásátalakító legjelentősebb előnye, hogy eredendően digitális jelet generál, és ezért közvetlenül egy mikroprocesszorban lévő stabil kristályos órára küldhető. Korlátozásai közé tartozik a hőmérséklet-változásra való érzékenység, a nemlineáris kimeneti jel, valamint az ütésre és rezgésre való némi érzékenység. Ezeket a korlátozásokat általában úgy lehet minimalizálni, hogy mikroprocesszorral kompenzáljuk a nemlinearitást, valamint a környezeti és folyamathőmérséklet-változásokat.

A rezonáns huzalos jelátalakítók 10 mm Hg abszolút nyomástól, 750 in. vízszintig terjedő nyomáskülönbségeket és 42 MPa (6000 psig) nyomásig terjedő nyomáskülönbségeket képesek érzékelni. Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger