A Custom-Pak fúvóformázás tervezési útmutatója alapvető tervezési eszközöket biztosít Önnek a tervezett fúvóformázott alkatrészek készítéséhez. Ez az útmutató az extrudált fúvóformázási folyamatra összpontosít. Nincs két egyforma konstrukció, ezért a szerszámot és a folyamatot úgy kell beállítani, hogy minden egyes konstrukciót optimalizálni lehessen. A szoftvertermékek segíthetnek a formázási jellemzők előrejelzésében, mérnökeink pedig segítenek abban, hogy terméke nagyszerű legyen. Tervezési segítségünk bizalmas és ingyenes.

A. Fúvóformázási folyamat

B. Anyagok

C. Az összehasonlítás rögzítése

D. Külső üreg-formakialakítás

E. Belső mag-formakialakítás

F. Légtér

G. A szerkezet kialakítása

H. Befejezés

- A. Fúvóformázási folyamat

- B. Anyagok

- Commodity anyagok

- Műszaki gyanták

- C. Az előgyártmány rögzítése

- D. Külső felület (szerszámüreg) kialakítása

- Üreg – üreg fúvási aránya = W>D

- Üreg – magfúvás aránya = W>2D

- Az oldalfalak & Meredekség

- Krumpálódás &Krumpálódás

- Hűtés

- Szellőzőnyílás

- E. Belső felület (formamag) – kialakítás

- Fúvási arány – W>D

- Az oldalfalak & huzat

- zsugorodás & Torzulás

- Hűtés

- Szellőzőnyílás

- F. Légtér

- Falak közötti távolság

- Hálósodás

- Sajtolásos öntés

- G. Szerkezet létrehozása

- Hegesztési kúpok & Tack-Offs

- Bordák & Görbék

- H. Befejezés

A. Fúvóformázási folyamat

- Az első lépés a műanyag keverése, olvasztása és nyomása (extrudálás), hogy egy csőbe, úgynevezett parisonba formálják, amelyből az alkatrész készül.

- A szerszámot a kívánt alkatrészforma elkészítéséhez használják. A szerszámnak két fele van, amelyek az olvadt előke köré záródnak.

- Levegőt fújnak az előke belsejébe, hogy az olvadt műanyagot a szerszám felületére tágítsák.

- A szerszámot lehűtik, hogy a műanyagot a szerszám új formájára állítsák.

- A formázott műanyag alkatrészt kiveszik a szerszámból, elválasztják a felesleges előke anyagtól, amelyet flashnek neveznek, és befejezik. (A legtöbb befejező lépés elvégezhető az öntőformában, de néhány másodlagos műveletet igényel.)

B. Anyagok

Az anyagválasztás a tervezés kritikus szempontja, és komolyan tanulmányozni kell:

- a műanyag gyanta tulajdonságait

- az anyagköltséget

- a feldolgozási tulajdonságokat

- a kész alkatrész céljait

Noha több ezer műanyag áll rendelkezésre, a legtöbb nem felel meg a termék igényeinek. A fúvóformázási minőségű anyagokkal kapcsolatos tapasztalat elengedhetetlen, és mi minden fúvóformázható anyaggal rendelkezünk gyakorlati formázási tapasztalatokkal

Commodity anyagok

A legolcsóbb anyagok némelyike egyben a legkönnyebben feldolgozható is. A polietilén (PE) és a polipropilén (PP) a legnépszerűbb fúvóformázó gyanták. A PE jelenleg olcsóbb, de a PP általában merevebb, ami néha ellensúlyozza a költségkülönbséget. Ezek az anyagok ellenállnak a legtöbb vegyi anyagnak. Az egyik különbség a hőmérsékleti teljesítmény: a PE jobban teljesít -75 és +160 F között, a PP pedig -0 és +170 F között. Ezek az anyagok általában az ebben a tervezési útmutatóban tárgyalt elveknek megfelelő alkatrészeket alkotnak.

Műszaki gyanták

Sok műszaki minőségű műgyanta fúvható. Néhány rövidítés: PPO, PC, PETG, ABS, TPE – érti a lényeget. Ezek a gyanták különleges megfontolást igényelnek a formázás előtt. A legtöbbjük feldolgozás előtti szárítást, speciálisan kialakított extruder csavarokat és speciális feldolgozási feltételeket igényel. Az ebben az útmutatóban szereplő tervezési kritériumok nem feltétlenül vonatkoznak egyes műszaki gyantákból öntött alkatrészekre. Kérjük, hogy az Ön konkrét projektjére vonatkozó megfelelő tervezési információkat közvetlenül mérnöki személyzetünktől szerezze be.

C. Az előgyártmány rögzítése

A fúvóformázott termék tervezéséhez meg kell értenie az olvadt műanyag előgyártmány és a szerszám közötti kölcsönhatást. Ha fújt már buborékot rágógumiból, akkor megértheti a fúvóformázást. A műanyag anyag ugyanúgy nyúlik, mint a rágógumi, és ha túl vékony lesz, megreped. Mivel a parison csőként extrudálódik, könnyű cső vagy palack alakú alkatrészt készíteni, nem történik nagy nyúlás. A két szerszámfél kinyílik, a tömlőt behelyezik, a szerszámfelek bezáródnak, és az alkatrész kifújásra kerül. A formahasábok közötti választóvonalat elválasztóvonalnak nevezik. A választóvonalon gyakran egy késszerű él van az alkatrész alakja körül, amit pinch-off-nak nevezünk.

Ha a formázandó alkatrész alakja csőből lapos panel típusú alkatrészre változik, akkor a

parison csövet laposra kell lapítani a panel kialakításához. Ilyenkor a parison kerülete lesz az a felület, amelynek le kell fednie a panel szélességét. Tehát arra törekszünk, hogy a parison átmérője elég nagy legyen ahhoz, hogy ahogy lapul, a panel teljes kerületét el tudja fogni a lecsípésnél. Ha a parison nem terjed ki a pinch-off minden területére, akkor a maradék úton kell megnyúlnia.

A lágy műanyag csak rövid ideig képes nyúlni, mielőtt elkezd vékonyodni. A rágógumihoz hasonlóan az első vékonyodó pont a leggyengébb, és a leggyorsabban vékonyodik, amíg ki nem pattan. Ha a műanyag előke kipukkad, azt “kifújásnak” nevezzük, és egyáltalán nem keletkezik alkatrész.

Amint az alkatrész összetettsége az oldalfalakkal és belső kontúrokkal rendelkező duplafalú formák felé halad, az előkének nemcsak az elválasztó vonal minden pontján kell megragadnia, hanem az alkatrész egyes területeire jellemző különféle formázási körülményekhez szükséges anyagvastagságnak is meg kell felelnie. Az öntött belső alakzatokkal ellátott tálcák tervezésénél alkalmazott számos tervezési kritérium ugyanaz lesz egy összetett ipari alkatrész tervezésénél.

D. Külső felület (szerszámüreg) kialakítása

Az alkatrész belső és külső falát egyszerre és egységesen alakítjuk ki, de a belső és külső kialakítások lényegében függetlenek egymástól, ezért külön vizsgáljuk meg őket. A tervezés során a tervezőnek el kell kezdenie gondolkodni a műanyag és az alkatrészt előállító szerszám kölcsönhatásán. Sok termék vizuális külsejét a szerszám egyik felében, az úgynevezett üregben alakítják ki. Az alábbiakban a szerszámüregek néhány jellemzője következik, amelyeket a tervezőnek figyelembe kell vennie.

Üreg – üreg fúvási aránya = W>D

A palack tipikus példája a 2 üregű szerszámfél segítségével kialakított fúvott alkatrésznek. A kerek palack fúvási aránya szélesség=átmérő és mélység=sugár (2:1). Az eredmény kiváló anyageloszlás a kerek palackban. De nem minden alkatrész lesz kerek. Ahogy a tervezők elkezdik feszegetni a lehúzás határait az üregekbe, meddig kell elmenniük? A válasz az anyag nyúlási rugalmasságától és attól függ, hogy milyen vékony falat hajlandó elfogadni. Ökölszabályként azonban elmondható, hogy az anyag nem nyúlik sokkal mélyebbre egy üregbe (Mélység=D), mint amilyen széles az üregbe illeszthető anyag (Szélesség=W). Tehát próbálja meg nem úgy tervezni az üreg-üreg alkatrészét, hogy mélyebb legyen, mint a szélessége.

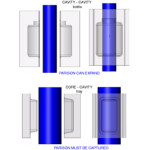

Üreg – magfúvás aránya = W>2D

Néhány ipari alkatrészt üreg és mag szerszámelemek kombinációjával alakítanak ki, ahol a mag belső formákat alakít ki. A mag megváltoztatja a fúvási arány paramétereit.

A duplafalú alkatrészt alkotó hengeres előke átmérőjének elegendő anyagot kell engednie a szerszámba, hogy az alkatrész mindkét fele megfelelően kialakuljon. A hengeres előke egyik felét az alkatrész külső felének (üreg) kialakítására használják, a hengeres előke másik fele pedig az alkatrész belső felét (mag) alkotja. Mivel a szerszám falai mentén nincs anyagáramlás (csak nyújtás), ebből következik, hogy az üreg mélysége (D) nem lehet több, mint az üreg hosszának vagy szélességének (W) fele. Az ezt az összefüggést meghaladó üregmélységet alkalmazó alkatrésztervezés súlyos elvékonyodásnak vagy kifúvódásnak lesz kitéve. Az átmérő és a sugár közötti kapcsolathoz hasonlóan tehát az üregmagvas alkatrészeknél is W>2D arányúnak kell lenniük.

A többszörös vagy osztott üregek esetén minden üregnek meg kell felelnie ennek a W>2D követelménynek.

Az egyes összetett alkatrészek tervezése a választóvonal helyének módosítását teszi szükségessé annak érdekében, hogy ezen az arányon belül maradjunk. A választóvonal ezen lépcsőfokainak tartalmazniuk kell a szerszám felének ismételt nyitására és zárására szolgáló mozgásteret, és úgy kell elhelyezni őket, hogy a szerszámzárás során ne nyírják el a kötőelemet. A szerszám elválasztóvonal lépcsőfokaiba általában 10°-os vagy nagyobb merülési szöget terveznek. Ha a 10°-os meredekség nem lehetséges, akkor olyan lehetőségeket lehet alkalmazni, mint például a szerszám gépben történő megdöntése, hogy a választóvonalak pozitív meredekséget képezzenek egymáshoz képest, vagy a szerszámrészek mozgatása.

Az oldalfalak & Meredekség

A műanyag előke megtapad és megszilárdul, amint a szerszámba kerül. Az anyag ezután megnyúlik, hogy a fúvás előrehaladtával kitöltse az üreget. A szerszám falai mentén nincs anyagáramlás. A vékonyításnak három szempontját kell figyelembe venni.

- A nyújtás okozta vékonyítás gyengeséget eredményez. Minden vékony, gyenge hely érzékeny a további elvékonyodásra, mert vékony & gyenge lett. A vékonyodás ezeken a helyeken gyorsan előrehalad.

- Az alkatrész bármely területének látszólagos merevsége (vagy szilárdsága) a falvastagság négyzetével arányosan változik.

- A falvastagság változása vetemedést eredményezhet.

A vékonyodás az oldalfalak mentén és a sarkokban az oka annak, hogy az alkatrészeknek külső merülési szögekkel kell rendelkezniük. A külső huzat nem kritikus az alkatrész üregekből való eltávolítása szempontjából, mivel a műanyag a lehűlés során a külső szerszámfalakról zsugorodik. A huzat akkor ajánlott, ha a külső falakat textúrázni kell.

A nehéz parisonrészek műanyag kontúrozása ezeknek a kritikus területeknek megfelelően javíthatja

az állapotot, de nem szüntetheti meg. Emiatt az üregek tervezésénél kerülni kell az elvékonyodáshoz hozzájáruló jellemzőket. Az éles 90°-os sarkokat alkalmazó kialakítások rendkívül vékony, gyenge sarkokkal rendelkező alkatrészeket eredményeznek. Számos olyan sarokkonfiguráció létezik, amely javítja vagy enyhíti ezt a problémát. A leggyakoribb megközelítés az oldalfal megdöntése és egy sugár vagy egy ferde szög elhelyezése a saroknál.

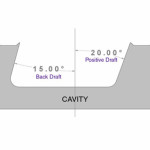

A darab eltávolítása problémát jelenthet a visszahúzott szelvényeknél. A hátrahúzott részek bezárhatják az alkatrészt a szerszámba. Ha lehetséges, az egyik oldalon visszahúzódó alkatrésznek az ellenkező oldalon ugyanolyan pozitív huzattal kell rendelkeznie. Így egy olyan alkatrész, amelynek egyik oldalán 15°-os hátsó huzat, a másik oldalán pedig 15°-os pozitív huzat van, úgy távolítható el, mint egy huzat nélküli alkatrész. Ellenkező esetben előfordulhat, hogy a szerszámokat mozgatni kell a hátsó huzat eltávolításához.

Krumpálódás &Krumpálódás

A krumpálódás anyagtól, a hőmérsékletváltozás sebességétől és az anyag vastagságától függően változik. A PP és PE anyagok esetében az anyagvastagság a legjobb előrejelző. A vékony falú alkatrészek zsugorodása elérheti az 1%-ot, a vastag alkatrészeké pedig a 10%-ot is meghaladhatja. Egy .060″ vastag alkatrész körülbelül 1,65%-kal zsugorodik lehűlés közben, egy .125″ vastag alkatrész pedig körülbelül 1,85%-kal. A zsugorodással kapcsolatos elvárásokat figyelembe kell venni a szerszámméret beállításakor.

Az olyan kialakítások, amelyek lehetővé teszik, hogy az alkatrészben a fal elvékonyodásának változása bekövetkezzen, vetemedett alkatrészeket eredményezhetnek. A vékony területek a lehűlés előtt kevésbé zsugorodnak, mint a vastag területek. A zsugorodási sebesség és a zsugorodási távolságok eltérése az alkatrész vetemedését okozhatja. Némi falvastagság & zsugorodási eltérés minden öntött termékben előfordul, mivel a műanyag hűtési sebessége változik. Az anyagnak a szerszámfémhez érő bőre hamarabb lehűl és beáll, mint a szerszámfémhez ténylegesen nem érő anyag. Ennek eredményeként a külső falak hajlamosak befelé vetemedni, amit ellensúlyoz a belső fal kifelé vetemedési hajlama. A szerkezeti bordák, a falak közötti hegesztések, ívek vagy lépcsők alkalmazásával olyan szerkezetet hozhatunk létre, amely segít csökkenteni a vetemedést.

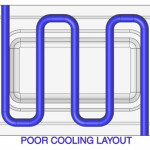

Hűtés

A méretek, a felület megjelenésének és a vetemedésnek az ellenőrzéséhez fontos, hogy az alkatrész hűtése a lehető legnagyobb mértékben kontrollálható legyen. Az áramlási sebesség jelentős tényező a hőelvonás és a ciklusidő szempontjából. Turbulens áramlás létrehozásával javítható a hőelvonás és a ciklusidő. A vetemedés ellenőrzéséhez számos konstrukcióban elengedhetetlen, hogy a szerszám hűtése úgy legyen célzott, hogy extra hőelvonást biztosítson az alkatrész nehezebb falú részein. Az általános áramlási mintázat az alkatrész minőségét is befolyásolja. A víz felmelegszik, miközben átfolyik a szerszámon.

A szerszámnak több be- és kimeneti nyílást kell tartalmaznia, oszcilláló hűtési mintázatban.

A hideg szerszámfelület problémákat okozhat a felületi részletek, például a textúra reprodukálásában is. A szerszámmérnökök a szerszám minden egyes kritikus szakaszának közelében célzott vízvezetékekkel biztosíthatják a kívánt méretellenőrzést és megjelenést.

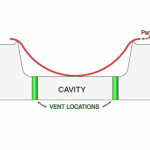

Szellőzőnyílás

A szerszám zárásakor a parison a csípőponton rögzül. Bizonyos mennyiségű levegő csapdába esik az előke külseje és a formaüreg között. Amikor levegőt fújunk a

előke kitágításához, a beszorult levegőt a táguló előke összenyomja, amíg a külső-belső nyomás egyensúlya el nem jön. Amikor ez bekövetkezik, a parison nem érinti teljesen az öntőforma falát. Az eredmény látható felületi rendellenességek, a textúra & vésési részletek elvesztése, gyűrődések és húzóvonalak megjelenése, valamint a rossz szerszámhűtésből eredő hosszabb ciklusok.

A szellőztetés könnyen elhelyezhető az üregben lévő bármely betét szélén. Hasított szellőzőbetétek vagy porózus fémek vásárolhatók, és szinte bármilyen helyre illeszthetők. Egyes szellőztetési módszerek látható jelöléseket eredményeznek a kész alkatrészen. Textúrával, betétekkel és más technikákkal elfedhetők a szellőzőnyílás helyén lévő jelölések.

E. Belső felület (formamag) – kialakítás

A duplafalú fúvóformázott alkatrészek belső felületét általában egy formamag alkotja. Mivel a formamagnak az üreg belsejébe kell illeszkednie, nem lehet kérdés, hogy ugyanannak a W>2D teljes méretkövetelménynek felel meg, mint az üreg.

A formamag fölé drapírozott előke fele már kezd megszilárdulni, amikor a levegőt az előkébe fecskendezik. Az üreghez hasonlóan a műanyag is elkezd nyúlni, hogy illeszkedjen a szerszám kontúrjához. Szinte semmilyen áramlás nem történik. Az üregtől eltérően néhány más szabály érvényesül.

Fúvási arány – W>D

Amint a szerszám felének záródása az előképpel, a mag az előképpel szemben nyomódik, és az üregbe kényszeríti azt, amíg az alkatrész kerülete körül a csípődés lezárul. A mag legmagasabb pontja képezi a legmélyebb mélyedést az alkatrész belsejében.

Ha a duplafalú alkatrész kialakításánál a két rekesz között van egy elválasztó fal, ezt a falat a műanyagnak a szerszámmagban lévő horonyba való benyúlásával alakítják ki. Ahogy a műanyag elkezd a horonyba nyúlni, elkezd vékonyodni. Ha a horony túl mély, a műanyag gyorsan eléri azt a pontot, ahol elvékonyodik, amíg a belső levegő kifújódik a falon keresztül az alkatrész külseje felé. Nem alakul ki alkatrész.

Emiatt van egy egyszerű, de abszolút szabály, amely a bordák vagy a rekeszek közötti elválasztások kialakítását szabályozza. A magszakaszok közötti horony mélysége (D) nem haladhatja meg a borda szélességét (W) W>D. Ez a szabály más szerkezeti formákra is vonatkozik. Például egy tálca közepén lévő 1″ magas, kerek oszlopnak legalább 1″ átmérőjűnek kell lennie.

Ha az alkatrész kialakítása olyan szerszámválasztó vonalat igényel, amely az alkatrész megfelelő működéséhez különböző szintekre lép, akkor a magnak pozitív huzattal kell rendelkeznie ezeken a lépcsőkön a leszorításnál, hogy megfeleljen a szerszám üreges elemének leszorításának. A változó leszorítási szintek megváltoztathatják a közeli zsebek vagy bordák W-D viszonyait. Az alkatrészen belüli összes szintnek minden irányban meg kell felelnie a W>D követelménynek.

Az oldalfalak & huzat

A szerszám zárásakor a szerszámmag felét a szerszámmagra húzza, hogy kialakítsa az alkatrész belsejét. Ahogy a műanyag lehűl, a szerszámmag fémtömegére zsugorodik. Pozitív huzatra van szükség az öntőmag minden oldalán, hogy a műanyag alkatrészt a zsugorodás után el lehessen távolítani. Minél nagyobb a huzat, annál könnyebb az alkatrész eltávolítása a formából. Egy olyan alkatrész, amelynek a mag minden oldalán 5°-os pozitív huzat van, kivetőcsapok segítségével távolítható el. A kisebb huzattal rendelkező alkatrészek is eltávolíthatók kidobócsapok segítségével, de ahogy a magon lévő huzat csökken, úgy nő az alkatrész sérülésének kockázata a kidobás során. Ha egy mag kialakítása huzatmentes vagy hátsó huzatú részt igényel, akkor lehetőség szerint a mag ellentétes oldalán pozitív huzatot kell biztosítani. A pattintási illesztések és a kis alulvágások finomhangolhatók a kidobás lehetővé tétele érdekében.

A magmélyedéses szerszámoknál a kötőelem két szinten, a mag tetején és az elszorításnál rögzül. Az alkatrész fúvásakor a rögzített műanyagfalak megnyúlnak (nincs áramlás), hogy találkozzanak a mag oldalfalával. Egy mély mag kis huzattal és éles sarokkal vékony, gyenge falú alkatrészt eredményez. A huzat, a sarokrádiuszok és a ferdeszögek segíthetnek a vékony falak kiküszöbölésében

zsugorodás & Torzulás

A belső tér zsugorodása összességében megegyezik a külső tér zsugorodásával. A belső alakzat zsugorodását azonban korlátozza az alakzat kialakításához használt fémmag. Az adott méretek betartásához szükség lehet a szerszám méretének kisebb módosítására.

A belső alkatrész tervezésénél figyelembe kell venni a vetemedés lehetőségét. A vetemedést a falvastagság és az anyageloszlás eltérései okozzák a hűtés során. Mind a W>2D általános méretezést, mind a W>D helyi húzási arányokat be kell tartani az alkatrésztervezés során a vetemedés elkerülése érdekében

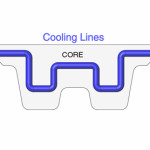

Hűtés

Nemegyszer előfordul, hogy a mag fémtömege nagyobb, mint az üregé, és nagyobb hűtési kapacitást igényel. Az optimális hőelvonást biztosító vízvezetékek

megcélzása kritikus lehet az alkatrész sikere szempontjából.

Szellőzőnyílás

Minden olyan hely, ahol levegő rekedhet az előke és a szerszámfal között, alkalmas hely a szellőzőnyílás kialakítására. A mély magok nagy mennyiségű levegőt zárhatnak be, és a fúvási sebesség nagyobb szellőzőkapacitást igényelhet a beszorult levegő távozásához. Ha kétség merül fel, jobb a szellőzőt beépíteni, mint a gyártás során felfedezni a problémát.

F. Légtér

A szerszámnak az előgyártmányra való záródása és az előgyártmány belsejében lévő levegő tágulása együttesen alakítja ki az alkatrészt. A tervezőnek elegendő helyet kell hagynia az alkatrész belső és külső felületei között, hogy az alkatrész minden négyzetcentiméterébe megfelelő mennyiségű levegő áramolhasson. Ha a levegő átjárása az alkatrész belsejében csökken vagy akadályozva van, az alkatrész nem fog kialakulni.

Falak közötti távolság

Nincsenek egyértelmű szabályok arra vonatkozóan, hogy mekkora légtér szükséges a belső és a külső falak között az alkatrész kialakításához. Úgy tűnik, hogy a kisebb és könnyebb méretű alkatrészeknek kevesebb légtérre van szükségük, mint a nagy és nehéz alkatrészeknek. Az oldalfalak általában valamivel több légteret igényelnek, mint az alsó vagy felső felületek. Ökölszabályként a légtér minimális mérete 1 négyzetméterig 3/8″ az oldalfalakon és 3/16″ a felső vagy alsó felületeken. Az 1 négyzetméternél nagyobb alkatrészeknek megfelelően kell kialakulniuk 5/8″ légtérrel az oldalfalak között és 5/16″ légtérrel a felső és alsó felületeken. Minél nagyobb a légtér, annál jobban formálódik az alkatrész. Az is érdekes, hogy a vékony panelek erősebbé válhatnak a falak közötti távolság növelésével.

Hálósodás

Létezik egy formázási jelenség, az úgynevezett hálósodás, amely a forma záródásakor jelentkezhet. Ahogy a mag- és üregformadarabok rácsukódnak az előgyártmányra, az előgyártmány gyorsan átalakul cső- vagy zsákformából funkcionális konfigurációvá. Ahogy a mag belenyomja az előformát az üregbe, lehetséges, hogy az előforma ellentétes oldalai összeérnek, mielőtt a levegő befecskendezése az alkatrész kialakításához megtörténne. Amikor ez megtörténik, a műanyag összeforrasztódik az előke belsejében, és amikor az előke felfújódik, a varrat ellenáll a szétválásnak. Az eredmény vagy egy olyan alkatrész lesz, amelynek nagyon vékony, gyenge része van a hegesztett szövedék körül, vagy ha a közeli anyag elszakad, amikor a kötőhüvelyt felfújják, akkor kifújódik, és nem alakul ki alkatrész.

A szövedékképződés kifejezettebb a mély üregekben, megfelelő mély maggal. Bizonyos konfigurációknál azonban előfordulhat, hogy az előke összeesik vagy visszahajlik önmagára, és így a szerszám zárásakor szövedékképződést okoz. Jó ötlet szimulációs tesztet kérni olyan mély alkatrészeknél, amelyeknél előfordulhat, hogy szövedékképződés keletkezik.

Sajtolásos öntés

Néhány funkcionális kialakítást nagymértékben javít a sajtolt fülecskék, zárak vagy rögzítőfelületek beépítése.

A sajtolt fülecskék a szerszám elválasztó vonalának bármely pontján, a leszorítással azonos síkban elhelyezhetők. A fülnek az alap elválasztási síkhoz viszonyított szögének megváltoztatásához a kívánt szögben kell létrehozni egy szerszám elválasztási vonalat. Ez megtehető az alkatrész kerülete mentén lévő szögletes elválasztóvonal-lépcsőkkel vagy betétekkel, illetve az alkatrészen belüli mozgó betétekkel.

Ha a fúvóformázott alkatrészeket más alkatrészekkel kell kombinálni rögzítőcsavarok, csavarok vagy szegecsek alkalmazásával, a belső és külső falak összenyomásával kivételesen erős rögzítési felületet lehet biztosítani. A két fal szinte bármilyen szögben vagy helyen összenyomható, amennyiben a tömörítés körül elegendő hely van a jó légáramláshoz, és amennyiben a szerszámok felei interferencia nélkül záródnak.

A belső és külső falak összenyomásával az alkatrész merevsége és egyenessége jelentősen javítható. Ez egyúttal kiváló módja az egymásra helyezés szilárdságának biztosítására is, ha nehéz terhekkel kell megbirkózni

G. Szerkezet létrehozása

A fúvóformázott alkatrészek kettős falai óriási lehetőséget biztosítanak a mérnököknek a műanyag alkatrészen belüli szerkezet létrehozására. Egy megfelelően megtervezett duplafalú alkatrész lényegesen erősebb lesz, mint egy azonos súlyú bordázott egyfalú alkatrész, és számos alkalmazásban könnyen felülmúlhatja a fémeket. A fúvóformázott alkatrésztervek szilárdságának növelésére számos módszer létezik.

Hegesztési kúpok & Tack-Offs

Azzal, hogy a formát úgy tervezzük, hogy bizonyos helyeken a belső és külső falak együttes vastagságánál kisebb távolságra záródjon, egy hegesztési varrat jön létre. A tömörítés mértéke határozza meg a hegesztés szilárdságát. Azzal, hogy a formahasábok közötti távolságot a belső és külső falak együttes vastagságának 60-80%-ára állítjuk be, a varrat ellen tud állni mind a nyomó-, mind a leválasztó erőknek.

A varratok elhelyezkedése az alkatrészen belül meghatározza a merevséget és a teherbíró képességet. A tervezőknek nem szabad elfelejteniük, hogy a hegesztési varratok közötti fúvási arányokra is figyelniük kell.

Bordák & Görbék

A bordák nagyon hatékonyan növelik az alkatrészek szilárdságát. A bordákat úgy lehet kialakítani, hogy szinte bármilyen irányban felvegyék a várható erőket. Az oldalfalak bordázhatók a rakodási szilárdság növelése érdekében. A panelek bordázhatók a merevség javítása és a megereszkedés szabályozása érdekében. A legjobb eredmény elérése érdekében a bordáknak a belső és külső falakat ellenőrzött időközönként össze kell hegeszteniük. A bordák elhelyezkedésének és hosszának is olyannak kell lennie, hogy terheléskor ne alakuljon ki csuklóhatás. A bordák irányának nem egyenletes mintázatban történő váltakozásával a bordák kiváló merevséget és teherbíró képességet eredményeznek.

A görbület bordákkal és hegesztési kúpokkal való kombinálásával a könnyű műanyag alkatrészek erősebbek lehetnek, mint az acél. A körök és ívek a világ legerősebb szerkezeteinek egyikét hozzák létre. A Custom-Pak mérnökei segítenek a tervezés értékelésében és tesztelésében, így biztos lehet benne, hogy eléri a kívánt eredményeket.

H. Befejezés

Egy fúvóformázott alkatrészen végtelen számú másodlagos művelet végezhető el a késztermék igényeinek megfelelően. A fúrás, a fűrészelés, a marás, a cnc-fúrás, a szerszámvágás, a lyukasztás, a szegecselés, a csavarozás, a szonikus, pörgő- vagy hőhegesztés és a felületkezelés gyakori műveletek. Szinte minden másodlagos lépés gazdaságosan elvégezhető, ha rendelkezésre áll a megfelelő berendezés. Meglepően sok művelet végezhető az öntőformában. A Custom-Pak a másodlagos műveletekhez szükséges berendezések óriási választékát biztosítja ingyenesen.

A fröccsöntött alkatrészek díszítése már a tervezési szakaszban tervezést igényel. Hőátadásos vagy forró

bélyegzős díszítés esetén az alkatrésztervezésnek olyan eszközt kell biztosítania, amely támogatja a bélyegzési folyamat tonnatartalmát. A fröccsöntött címkékhez a címkék és a fröccsöntőfelület-helymeghatározók tartására szolgáló tárakat kell elkészíteni. Dombornyomott plakettek esetében az alkatrésztervezésnek tartalmaznia kell a rögzítési módot.

A szerszámfelületekre általában textúrát alkalmaznak. A fúvóformázási textúrákat általában 0,008″ és 0,012″ mélyen marják a forma felületébe (sokkal mélyebben, mint a fröccsöntésnél). Szükség lehet huzatra, hogy a textúra kialakulhasson és mégis kioldódhasson a szerszámból. Sokféleképpen lehet elérni a kívánt megjelenést a fúvóformázott alkatrészeken. Segítünk Önnek abban, hogy a formatervezése még jóval azután is jól nézzen ki, hogy a fogyasztó már megvásárolta.