Háttér

Az indigó vagy indigotin egy színezék, amelyet eredetileg az indigó és a gyapjú növények fajtáiból nyertek. Az indigó az egész ókori világban ismert volt arról, hogy képes volt mélykékre színezni a szöveteket. Egyiptomi leletek arra utalnak, hogy az indigót már i. e. 1600-ban használták, és találtak belőle Afrikában, Indiában, Indonéziában és Kínában is.

A festék ragyogó kék árnyalatot kölcsönöz a szöveteknek. A festési folyamat során a pamut- és vászonszálakat általában 15-20-szor áztatják és szárítják. Ehhez képest a selyemszálakat több mint 40-szer kell szárítani. Festés után a fonalat a napon száríthatják, hogy a színt elmélyítsék. Az indigó egyedülállóan képes felületi színt kölcsönözni, miközben csak részben hatol be a szálakba. Amikor az indigóval festett fonalat kicsavarják, látható, hogy a belső rétegek színezetlenek maradnak. A festék elhalványul, és jellegzetes wom megjelenést kölcsönöz, ezért gyakran használják farmerek színezésére. Az eredetileg növényekből nyert indigót ma már szintetikusan, ipari méretekben állítják elő. Leggyakrabban 100%-os por vagy 20%-os oldat formájában kerül forgalomba. Az 1990-es évek elején az indigó ára 44 $/lb (20 $/kg) körül mozgott.

Történet

Az indigó elnevezés a római indicum kifejezésből származik, ami indiai terméket jelent. Ez némileg téves elnevezés, mivel a növényt a világ számos területén termesztik, többek között Ázsiában, Jáván, Japánban és Közép-Amerikában. Egy másik ősi kifejezés a festékre a nil, amelyből származik a kéket jelölő arab kifejezés, az al-nil. Az angol anilin szó ugyanebből a forrásból származik.

A festéket több növényből is ki lehet nyerni, de történelmileg az indigónövényt használták a leggyakrabban, mivel az szélesebb körben elérhető volt. A hüvelyesek családjába tartozik, és több mint háromszáz faját azonosították. Az Indigo tinctoria és az I. suifruticosa a legelterjedtebbek. Az ókorban az indigó értékes árucikk volt, mivel a növény levelei csak kis mennyiségben (kb. 2-4%) tartalmaznak festéket. Ezért jelentős mennyiségű festék előállításához nagyszámú növényre van szükség. A világ számos részén indigóültetvényeket alapítottak, hogy biztosítsák az ellenőrzött ellátást.

Az indigó iránti kereslet drámaian megnőtt az ipari forradalom idején, részben a Levi Strauss által gyártott kék farmer népszerűségének köszönhetően. A természetes kitermelési eljárás drága volt, és nem tudott olyan tömeges mennyiséget előállítani, amire a fellendülő ruhaiparnak szüksége volt. Ezért a kémikusok szintetikus módszereket kezdtek keresni a festék előállítására. 1883-ban Adolf von Baeyer (a Baeyer aszpirinről híres) kutatta az indigó kémiai szerkezetét. Rájött, hogy az omega-brom-acetanilidot lúggal (magas pH-értékű anyaggal) kezelve oxindolt tud előállítani. Később, e megfigyelés alapján K. Heumann azonosította az indigó előállításának szintézisútját. Munkájuk 14 éven belül eredményezte a szintetikus festék első kereskedelmi előállítását. Baeyer 1905-ben Nobel-díjat kapott felfedezéséért.

Az 1990-es évek végén a német székhelyű BASF AG volt a világ vezető gyártója, amely az összes eladott indigószínezék közel 50%-át adta. Az elmúlt években az indigó előállításához használt szintetikus eljárás az alkalmazott durva vegyi anyagok miatt vizsgálat tárgyává vált. A gyártók új, környezettudatosabb módszereket keresnek.

Nyersanyagok

Az indigó természetes előállításához használt nyersanyagok különböző növényfajok, többek között az indigó, a gyapjú és a polygonum levelei. Csak a leveleket használják fel, mivel azok tartalmazzák a legnagyobb koncentrációban a festékmolekulákat. A szintetikus eljárás során számos vegyi anyagot alkalmaznak az alábbiak szerint.

A gyártási folyamat

Természetes kivonás

- 1 Az indigó növényi kivonása több lépést igényel, mivel maga a festék a természetben valójában nem létezik. A növényi levelekben található vegyi anyag valójában indikán, az indigó előanyaga. Az indikán növényi levelekből történő kivonásának és indigóvá alakításának ősi folyamata évezredek óta változatlan. Ebben a folyamatban tartályok sorozata lépcsőzetesen van elrendezve. A legfelső tartály egy erjesztőedény, amelybe a frissen vágott növényeket helyezik. Egy indimulszin nevű enzimet adnak hozzá, amely hidrolizálja, azaz indikánná és glükózzá bontja az indikánt. E folyamat során szén-dioxid szabadul fel, és a tartályban lévő leves zavaros sárgára színeződik.

-

2. Körülbelül 14 óra elteltével a keletkező folyadékot egy második tartályba engedjük. Itt az indoxilban gazdag keveréket lapátokkal keverik, hogy levegővel keveredjen. Ez lehetővé teszi, hogy a levegő az indoxilt indigotinná oxidálja, amely a tartály aljára ülepedik. A felső folyadékréteget leszívják, és a leülepedett pigmentet egy harmadik tartályba szállítják, ahol az erjedési folyamat leállítása érdekében felmelegítik. Az így kapott keveréket megszűrik a szennyeződések eltávolítása érdekében, majd sűrű pasztává szárítják.

Történelmileg a japánok egy másik módszert alkalmaznak, amelynek során az indigót a polygonum növényből nyerik ki. Ebben az eljárásban a növényt búzahéjporral, mészkőporral, lúghamuval és szakéval keverik össze. A keveréket körülbelül egy hétig hagyják erjedni, hogy kialakuljon a festék pigment, amelyet sukumónak neveznek.

Szintetikus előállítás

- 3 Az indigó előállítására számos szintetikus kémiai eljárást alkalmaztak. Mindezen eljárások során egy sor kémiai reakcióelemet kombinálnak ellenőrzött körülmények között. A reaktánsok egy sor reakción mennek keresztül, amelyek az indigó molekula kialakulásához vezetnek. A reakció során számos más kémiai melléktermék is keletkezik.

- 4 Ezeket a szintézisreakciókat nagy rozsdamentes acél vagy üveg reakcióedényekben végzik. Ezeket az edényeket köpenyekkel látják el, hogy a reakció előrehaladtával gőz vagy hideg víz áramolhasson a tétel körül. E kémiai folyamatok összetettsége miatt a festéket általában tételes mennyiségben állítják elő. Van azonban néhány, a németek által feltalált módszer a folyamatos gyártásra.

Reakciótípusok

- 5 Az indigó előállításának első kereskedelmi módszere Heumann munkáján alapult. Ebben a módszerben az N-fenilglicint lúggal kezelve indoxil keletkezik, amely levegővel érintkezve indigotinná alakítható. Az így nyert festék mennyisége azonban nagyon alacsony. Egy másik, hatékonyabb szintézisút az antranilsavat használja. Ez az eljárás több mint 30 évig népszerű volt a nagy gyártók, például a BASF és a Hoechst körében. Ennek a módszernek egy variációja (amely széles körben elterjedt) anilin, formaldehid és hidrogén-cianid reakciójával fenilglicinonitrilt képez. Ezt az anyagot ezután hidrolizálják, hogy fenilglicint kapjanak, amelyet aztán indigotinná alakítanak át. Jelenleg egy olyan módszer, amely lúgos szodamidot használ a fenilglicin indoxillá történő átalakítására. A szodamid a felesleges vízzel reagál, így a teljes reakcióhőmérséklet közel 300 °C-ról (570 °F) 200 °C-ra (392 °F) csökken. Ez sokkal hatékonyabb reakciófolyamatot eredményez.

Befejező műveletek

-

6 A kémiai reakciófolyamat befejezése után a kész festéket mosni kell a szennyeződések eltávolítása érdekében, majd szárítani. A szárított port hordókba lehet csomagolni, vagy vízzel 20%-os oldatot képezve visszaállítani és vödrökbe tölteni.

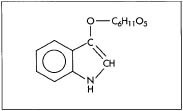

Az indikán, az indigó növény leveleiben található vegyület kémiai jele, amelyet az indigófesték előállításához használnak.

Az indikán, az indigó növény leveleiben található vegyület kémiai jele, amelyet az indigófesték előállításához használnak.Minőségellenőrzés

Az indigógyártás során a reakciófolyamatot folyamatosan ellenőrzik, hogy a vegyi anyagok megfelelő arányban egyesüljenek. Az ellenőrizendő kulcsfontosságú elemek közé tartozik a pH (vagy a tétel sav/bázis minősége), a hőmérséklet (amely a reakció sebességét szabályozza) és a reakcióidő (amely a reakció befejezésének mértékét határozza meg). Ha ezen változók bármelyike eltér a specifikációtól, a kapott reakciótermékre is hatással lehet. A rossz minőségellenőrzés jellemzően a festék alacsonyabb hozamát eredményezi, ami növeli a gyártó költségeit.

Annak érdekében, hogy a gyártók következetesen ugyanazt az árnyalatú festéket vásárolhassák meg, az indigóhoz egy színindexszámot rendelnek, amely meghatározza az árnyalatot. A jelölése “CI Natural Blue CI 75780”.

Melléktermékek/hulladékok

Az indigógyártás során számos hulladék keletkezik, amelyeket gondosan kell kezelni. A fent leírt reaktánsokon kívül más reakció melléktermékek is keletkeznek az indigóval együtt. Ezen anyagok némelyike veszélyesnek minősül, és a helyi és szövetségi vegyihulladék-ártalmatlanítási irányelveknek megfelelően kell ártalmatlanítani. Ezek a vegyi hulladékok legalább három különböző módon kerülhetnek a környezetbe. Az első a molekula tényleges előállítása során. A második, amikor a festéket a fonalra viszik fel, a harmadik pedig, amikor a festék a kezdeti kőmosás vagy a szövet nedves feldolgozása során a mosóvízbe eluálódik. Ez utóbbi útvonal jellemzően a farmerszövet gyártása során következik be.

A jövő

Az indigó iránti igény nagy részét más típusú kék színezékekkel fedezik, és ma a világ által használt indigó nagy részét az Egyesült Államokon kívül állítják elő. A kutatók az indigógyártás új, környezetbarátabb módszereinek kidolgozására összpontosítanak. Az egyik ígéretes jövőbeli módszer a biokatalizátorok használatát foglalja magában a festékreakció folyamatában. Az indigófesték lehet az egyik első nagy mennyiségben, biológiai úton előállított vegyi anyag. A Rochester New York-i Genencor International egy olyan eljárást értékel, amellyel biotechnológiával lehet indigót előállítani. Charles T. Goodhue, a Genencor programigazgatója/biokatalízis kutatás és fejlesztés szerint az ezzel a módszerrel előállított indigó kémiailag megegyezik a hagyományos szintetikus festékkel, és a festési tesztek során ugyanúgy viselkedik. Jelenleg azonban a technológia drága, és az előállítási költségek megfizethetetlenek lehetnek. A Genencor egy jelentős piaci partnert keres, aki együttműködik vele ennek az új technológiának a kifejlesztésében.

Azok a gyártók, akik indigót használnak a festési műveletek során, szintén igyekeznek javítani a festék felhasználásán. A Burlington Denim divíziója például 1994-ben bevezetett egy “Stone Free” nevű technológiát, amely lehetővé teszi, hogy a szövetben lévő indigófesték 50%-kal gyorsabban lebomoljon a kőmosási ciklusban. Az indigóval festett szövetek hagyományos kőmosási módszereivel összehasonlítva az új eljárásukban kevés, vagy egyáltalán nem használnak habkövet, ami hozzájárul a szövet kifakult megjelenéséhez. Ezért csökkennek a habkő kezelési és tárolási költségei, valamint a habkőnek a ruhadaraboktól való elválasztásához szükséges idő a kőmosás után. Sokkal kevesebb fehérítőszert is használ. Ez az új eljárás tehát nem csak a ruhadarabok károsodását csökkenti, hanem a kövek és a fehérítőszer által termelt hulladékot is.

– Randy Schueller