Ci sono un numero onnipresente di design di trasduttori di pressione disponibili per l’uso in qualsiasi numero di applicazioni industriali o di laboratorio. Questi includono il trasduttore di pressione industriale, il trasduttore di pressione liquida e il micro trasduttore di pressione, tra gli altri.

I trasduttori di pressione possono essere di varie forme e dimensioni, ma la maggior parte dei trasduttori ha un centro a forma di cilindro che ospita il diaframma e la camera di pressione di misurazione, una porta di pressione a un’estremità che è tipicamente filettata, avvitata, spinata o aperta, e all’altra estremità una posizione per la trasmissione del segnale.

I metodi meccanici per la misurazione della pressione sono noti da secoli. I manometri con tubo a U sono stati tra i primi indicatori di pressione. Originariamente, questi tubi erano fatti di vetro, e le scale venivano aggiunte a seconda delle necessità. Ma i manometri sono grandi, ingombranti e poco adatti all’integrazione in cicli di controllo automatici. Pertanto, i manometri si trovano di solito in laboratorio o utilizzati come indicatori locali. A seconda della pressione di riferimento utilizzata, possono indicare la pressione assoluta, relativa e differenziale.

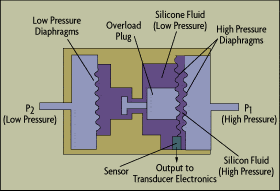

I trasduttori di pressione differenziale sono spesso utilizzati nella misurazione del flusso dove sono progettati per la misurazione della pressione differenziale attraverso un venturi, un orifizio o un altro tipo di elemento primario. Il differenziale di pressione rilevato è legato alla velocità del flusso e quindi alla portata volumetrica. Molte caratteristiche dei moderni trasmettitori di pressione sono derivate dal trasduttore di pressione differenziale. Infatti, si potrebbe considerare il trasmettitore di pressione differenziale il modello di tutti i trasduttori di pressione.

La pressione “relativa” è definita rispetto alle condizioni atmosferiche. In quelle parti del mondo che continuano ad usare unità inglesi, la pressione relativa è indicata aggiungendo una “g” al descrittore delle unità. Pertanto, l’unità di pressione “libbre per pollice quadrato gauge” è abbreviata psig. Quando si usano unità SI, è corretto aggiungere “gauge” alle unità usate, come “Pa gauge”. Quando la misura della pressione è in unità assolute, il riferimento è il vuoto totale e l’abbreviazione di “libbre per pollice quadrato assoluto” è psia.

Spesso, i termini manometro, sensore, trasduttore e trasmettitore sono usati in modo intercambiabile. Il termine manometro di solito si riferisce a un indicatore autonomo che converte la pressione di processo rilevata nel movimento meccanico di un indicatore. Un trasduttore di pressione può combinare l’elemento sensore di un manometro con un convertitore meccanico-elettrico o meccanico-pneumatico e un’alimentazione. Un trasmettitore di pressione è un pacchetto di misurazione della pressione standardizzato che consiste di tre componenti di base: un trasduttore di pressione, la sua alimentazione e un condizionatore/ritrasmettitore di segnale che converte il segnale del trasduttore in un’uscita standardizzata.

I trasmettitori di pressione possono inviare la misura di pressione di interesse usando un segnale analogico pneumatico (3-15 psig), analogico elettronico (4-20 mA dc), o digitale elettronico. Quando i trasduttori sono direttamente interfacciati con sistemi di acquisizione dati digitali e si trovano ad una certa distanza dall’hardware di acquisizione dati, sono preferiti i segnali ad alta tensione di uscita. Questi segnali devono essere protetti dalle interferenze elettromagnetiche e di radiofrequenza (EMI/RFI) quando viaggiano su lunghe distanze.

Anche i termini relativi alle prestazioni del trasduttore di pressione richiedono una definizione. La precisione del trasduttore si riferisce al grado di conformità del valore di pressione misurato a uno standard accettato. Di solito è espressa come percentuale del fondo scala o della lettura effettiva dello strumento. Nel caso di dispositivi a fondo scala percentuale, l’errore aumenta con la diminuzione del valore assoluto della misurazione. La ripetibilità si riferisce al grado di accordo tra un certo numero di misurazioni di pressione consecutive della stessa variabile. La linearità è una misura di quanto bene l’uscita del trasduttore aumenta linearmente con l’aumentare della pressione. L’errore di isteresi descrive il fenomeno per cui la stessa pressione di processo si traduce in segnali di uscita diversi a seconda che la pressione venga avvicinata da una pressione inferiore o superiore.

Dalla meccanica all’elettronica

I primi manometri usavano elementi flessibili come sensori. Quando la pressione cambiava, l’elemento flessibile si muoveva, e questo movimento era usato per ruotare una lancetta davanti ad un quadrante. In questi sensori di pressione meccanici, un tubo di Bourdon, un diaframma o un elemento a soffietto rilevavano la pressione del processo e causavano un movimento corrispondente.

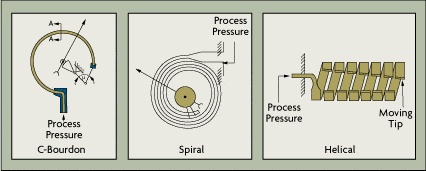

Un tubo di Bourdon è a forma di C e ha una sezione trasversale ovale con un’estremità del tubo collegata alla pressione di processo (Figura 3-1A). L’altra estremità è sigillata e collegata all’indicatore o al meccanismo del trasmettitore. Per aumentare la loro sensibilità, gli elementi del tubo Bourdon possono essere estesi in spirali o bobine elicoidali (Figure 3-1B e 3-1C). Questo aumenta la loro lunghezza angolare effettiva e quindi aumenta il movimento alla loro punta, che a sua volta aumenta la risoluzione del trasduttore.

La famiglia dei sensori di pressione flessibili comprende anche i soffietti e i diaframmi (Figura 3-2). I diaframmi sono popolari perché richiedono meno spazio e perché il movimento (o forza) che producono è sufficiente per far funzionare i trasduttori elettronici. Sono anche disponibili in una vasta gamma di materiali per la misurazione della pressione in applicazioni di servizio corrosivo.

Dopo gli anni 20, i sistemi di controllo automatico si sono evoluti, e negli anni 50 i trasmettitori di pressione e le sale di controllo centralizzate erano comuni. Pertanto, l’estremità libera di un tubo Bourdon (soffietto o diaframma) non doveva più essere collegata a un puntatore locale, ma serviva a convertire una pressione di processo in un segnale trasmesso (elettrico o pneumatico). All’inizio, il collegamento meccanico era collegato a un trasmettitore di pressione pneumatico, che di solito generava un segnale di uscita di 3-15 psig per la trasmissione su distanze di diverse centinaia di piedi, o anche più lontano con ripetitori booster. Più tardi, quando l’elettronica allo stato solido è maturata e le distanze di trasmissione sono aumentate, i trasmettitori di pressione sono diventati elettronici. I primi progetti generavano uscite in tensione continua (10-50 mV; 1-5 V; 0-100 mV), ma più tardi furono standardizzati come segnali di uscita in corrente continua 4-20 mA.

A causa delle limitazioni intrinseche dei dispositivi meccanici di bilanciamento del movimento, sono stati introdotti prima la bilancia di forza e poi il trasduttore di pressione allo stato solido. I primi estensimetri a filo non legato furono introdotti alla fine degli anni ’30. In questo dispositivo, il filamento di filo è attaccato a una struttura sotto tensione, e la resistenza nel filo teso viene misurata. Questo design era intrinsecamente instabile e non poteva mantenere la taratura. C’erano anche problemi con la degradazione del legame tra il filamento di filo e il diaframma, e con l’isteresi causata dalla deformazione termoelastica del filo.

La ricerca di sensori migliori per le misure di deformazione e pressione ha portato all’introduzione di estensimetri a film sottile incollati e infine a semiconduttori diffusi. Questi furono inizialmente sviluppati per l’industria automobilistica, ma poco dopo si spostarono nel campo generale della misurazione e della trasmissione della pressione in tutte le applicazioni industriali e scientifiche. I sensori di pressione a semiconduttore sono sensibili, poco costosi, accurati e ripetibili. (Per maggiori dettagli sul funzionamento degli estensimetri, vedere il capitolo 2.)

Molti trasmettitori di pressione pneumatici sono ancora in funzione, in particolare nell’industria petrolchimica. Ma poiché i sistemi di controllo continuano a diventare più centralizzati e computerizzati, questi dispositivi sono stati sostituiti da trasmettitori elettronici analogici e, più recentemente, elettronici digitali.

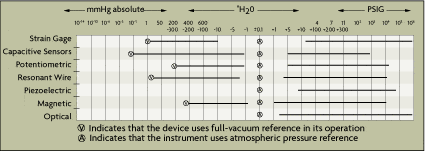

Tipi di trasduttori La figura 3 fornisce un orientamento generale allo scienziato o all’ingegnere che potrebbe trovarsi di fronte al compito di scegliere un rilevatore di pressione tra i molti modelli disponibili. Questa tabella mostra le gamme di misurazione del vuoto e della pressione che i vari tipi di sensori sono in grado di rilevare e i tipi di riferimenti interni (vuoto o pressione atmosferica) utilizzati, se presenti.

La figura 3 fornisce un orientamento generale allo scienziato o all’ingegnere che potrebbe trovarsi di fronte al compito di scegliere un rilevatore di pressione tra i molti modelli disponibili. Questa tabella mostra le gamme di misurazione del vuoto e della pressione che i vari tipi di sensori sono in grado di rilevare e i tipi di riferimenti interni (vuoto o pressione atmosferica) utilizzati, se presenti.

Perché la pressione elettronica questi tipi di trasduttori sono di grande utilità per le applicazioni di acquisizione e controllo dei dati industriali e di laboratorio, i principi di funzionamento e i pro e i contro di ciascuno di essi sono ulteriormente elaborati in questa sezione.

Tecnologie nei trasduttori di pressione

Qui ci sono brevi descrizioni dei diversi tipi di trasduttori di pressione disponibili, compresi i principi di funzionamento e i pro e i contro di ciascuno.

Strain Gauge

I trasduttori di pressione di tipotrain gage sono ampiamente utilizzati, soprattutto per la pressione a distanza ridotta e per le misure di pressione differenziale. Questi dispositivi possono rilevare la pressione relativa se la porta di bassa pressione è lasciata aperta all’atmosfera o la pressione differenziale se collegata a due pressioni di processo. Se il lato di bassa pressione è un riferimento di vuoto sigillato, il trasmettitore agirà come un trasmettitore di pressione assoluta.

I trasduttori a strain gage sono disponibili per campi di pressione da un minimo di 3 pollici d’acqua a un massimo di 200.000 psig (1400 MPa). L’imprecisione varia dallo 0,1% dello span allo 0,25% del fondo scala. Ulteriori fonti di errore possono essere una deriva dello 0,25% del fondo scala per sei mesi e un effetto della temperatura dello 0,25% del fondo scala per 1000¡ F.

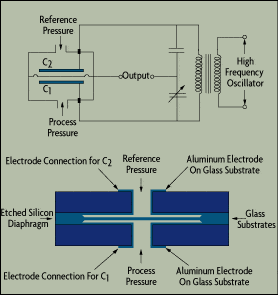

Trasduttori di pressione a capacità

I trasduttori di pressione a capacità sono stati originariamente sviluppati per l’uso nella ricerca sul basso vuoto. La variazione di capacità risulta dal movimento di un elemento della membrana. A seconda del tipo di pressione, il trasduttore capacitivo può essere un trasduttore di pressione assoluta, relativa o differenziale.

I trasduttori di pressione capacitivi sono molto diffusi in parte a causa della loro vasta gamma, da un alto vuoto nella gamma di micron a 10.000 psig (70 MPa). Si possono facilmente misurare pressioni differenziali fino a 0,01 pollici d’acqua. E, rispetto ai trasduttori ad estensimetri, non vanno molto alla deriva. Sono disponibili modelli migliori che sono accurati entro lo 0,1% della lettura o lo 0,01% del fondo scala. Un tipico effetto della temperatura è lo 0,25% del fondo scala per 1000¡ F.  I sensori di tipo a capacitanza sono spesso usati come standard secondari, specialmente nelle applicazioni di pressione differenziale e assoluta bassa. Sono anche abbastanza reattivi, perché la distanza che il diaframma deve fisicamente percorrere è di pochi micron. I trasduttori di pressione capacitivi più recenti sono più resistenti alla corrosione e sono meno sensibili alla capacità parassita e agli effetti delle vibrazioni che causavano i “disturbi di lettura” nei modelli più vecchi.

I sensori di tipo a capacitanza sono spesso usati come standard secondari, specialmente nelle applicazioni di pressione differenziale e assoluta bassa. Sono anche abbastanza reattivi, perché la distanza che il diaframma deve fisicamente percorrere è di pochi micron. I trasduttori di pressione capacitivi più recenti sono più resistenti alla corrosione e sono meno sensibili alla capacità parassita e agli effetti delle vibrazioni che causavano i “disturbi di lettura” nei modelli più vecchi.

L’acciaio inossidabile è il materiale più comunemente usato per il diaframma, ma per il servizio corrosivo, le leghe di acciaio ad alto contenuto di nichel, come Inconel o Hastelloy, danno prestazioni migliori. Anche il tantalio è usato per applicazioni altamente corrosive e ad alta temperatura. Come caso speciale, i diaframmi in argento possono essere utilizzati per misurare la pressione di cloro, fluoro e altri alogeni nel loro stato elementare.

Trasduttori di pressione potenziometrici

Il sensore di pressione potenziometrico fornisce un metodo semplice per ottenere un output elettronico da un manometro meccanico. Il dispositivo consiste in un potenziometro di precisione, il cui braccio wiper è collegato meccanicamente a un elemento Bourdon o a un soffietto. Il movimento del braccio del wiper attraverso il potenziometro converte la deflessione del sensore rilevata meccanicamente in una misura di resistenza, utilizzando un circuito a ponte di Wheatstone.

La natura meccanica dei collegamenti che collegano il braccio del wiper al tubo Bourdon, al soffietto o all’elemento a diaframma introduce errori inevitabili in questo tipo di misurazione. Gli effetti della temperatura causano ulteriori errori a causa delle differenze nei coefficienti di espansione termica dei componenti metallici del sistema. Gli errori si svilupperanno anche a causa dell’usura meccanica dei componenti e dei contatti.  I trasduttori potenziometrici possono essere fatti estremamente piccoli e installati in spazi molto ristretti, come all’interno dell’alloggiamento di un manometro a quadrante da 4,5 pollici. Forniscono anche un’uscita forte che può essere letta senza ulteriore amplificazione. Questo permette loro di essere utilizzati in applicazioni a bassa potenza. Sono anche poco costosi. I trasduttori potenziometrici possono rilevare pressioni tra 5 e 10.000 psig (da 35 KPa a 70 MPa). La loro precisione è tra lo 0,5% e l’1% del fondo scala, senza includere la deriva e gli effetti della temperatura.

I trasduttori potenziometrici possono essere fatti estremamente piccoli e installati in spazi molto ristretti, come all’interno dell’alloggiamento di un manometro a quadrante da 4,5 pollici. Forniscono anche un’uscita forte che può essere letta senza ulteriore amplificazione. Questo permette loro di essere utilizzati in applicazioni a bassa potenza. Sono anche poco costosi. I trasduttori potenziometrici possono rilevare pressioni tra 5 e 10.000 psig (da 35 KPa a 70 MPa). La loro precisione è tra lo 0,5% e l’1% del fondo scala, senza includere la deriva e gli effetti della temperatura.

Trasduttori di pressione a filo risonante

Il trasduttore di pressione a filo risonante è stato introdotto alla fine degli anni 70. In questo design, un filo è afferrato da un membro statico ad un’estremità, e dal diaframma di rilevamento dall’altra. Un circuito oscillatore fa oscillare il filo alla sua frequenza di risonanza. Un cambiamento nella pressione del processo cambia la tensione del filo, che a sua volta cambia la frequenza di risonanza del filo. Un circuito contatore digitale rileva lo spostamento. Poiché questo cambiamento di frequenza può essere rilevato abbastanza precisamente, questo tipo di trasduttore può essere utilizzato per applicazioni a bassa pressione differenziale e per rilevare pressioni assolute e manometriche.

Il vantaggio più significativo del trasduttore di pressione a filo risonante è che genera un segnale intrinsecamente digitale, e quindi può essere inviato direttamente a un orologio a cristallo stabile in un microprocessore. Le limitazioni includono la sensibilità alle variazioni di temperatura, un segnale di uscita non lineare e una certa sensibilità agli urti e alle vibrazioni. Queste limitazioni sono in genere minimizzate utilizzando un microprocessore per compensare le non linearità e le variazioni di temperatura ambiente e di processo.

I trasduttori a filo risonante possono rilevare pressioni assolute da 10 mm Hg, pressioni differenziali fino a 750 in. acqua, e pressioni relative fino a 6.000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger