La guida alla progettazione dello stampaggio per soffiaggio di Custom-Pak fornisce strumenti di progettazione di base per la realizzazione di parti ingegnerizzate stampate per soffiaggio. Questa guida si concentra sul processo di soffiaggio per estrusione. Non ci sono due progetti uguali, quindi lo stampo e il processo devono essere regolati per ottimizzare ogni progetto. I prodotti software possono aiutare a prevedere le caratteristiche dello stampaggio e i nostri ingegneri sono qui per aiutare a rendere grande il vostro prodotto. La nostra assistenza al design è confidenziale e gratuita.

A. Processo di soffiaggio

B. Materiali

C. Catturare il paragone

D. Design esterno dello stampo a cavità

E. Design interno dello stampo del nucleo

F. Spazio d’aria

G. Creazione della struttura

H. Finitura

- A. Processo di soffiaggio

- B. Materiali

- Materiali di base

- Resine ingegneristiche

- C. Catturare il Parison

- D. Design della superficie esterna (cavità dello stampo)

- Cavità – Cavità Blow Ratio = W>D

- Cavità – Core Blow Ratio = W>2D

- Sidewalls & Draft

- Ristretto & Deformazione

- Raffreddamento

- Venting

- E. Superficie interna (Mold Core) – Design

- Rapporto di soffiaggio – W>D

- Sidewalls & Draft

- Ritiro & Deformazione

- Raffreddamento

- Ventilazione

- F. Spazio d’aria

- Distanza tra le pareti

- Strecciamento

- Stampaggio a compressione

- G. Creazione di struttura

- Coni di saldatura & Tack-Offs

- Fibre & Curve

- H. Finitura

A. Processo di soffiaggio

- Il primo passo comporta la miscelazione, la fusione e la spinta della plastica (estrusione) per formarla in un tubo chiamato parison che sarà usato per fare la parte.

- Uno stampo è usato per fare la forma della parte che si desidera. Lo stampo ha due metà che sono chiuse intorno al parison fuso.

- Aria viene soffiata all’interno del parison per espandere la plastica fusa contro la superficie dello stampo.

- Lo stampo viene raffreddato per impostare la plastica alla nuova forma dello stampo.

- La parte in plastica modellata viene rimossa dallo stampo, separata dal materiale in eccesso del parison chiamato flash, e finita. (La maggior parte delle fasi di finitura possono essere completate nello stampo, ma alcune comportano operazioni secondarie.)

B. Materiali

La selezione dei materiali è un aspetto critico della progettazione e dovrebbe comportare un serio studio di:

- le proprietà della resina plastica

- il costo del materiale

- le proprietà di lavorazione

- i vostri obiettivi del pezzo finito

Anche se ci sono migliaia di materiali plastici disponibili, la maggior parte non soddisfa le esigenze del vostro prodotto. L’esperienza con i materiali di qualità per soffiaggio è essenziale e noi abbiamo un’esperienza pratica di stampaggio con ogni materiale soffiabile

Materiali di base

Alcuni dei materiali meno costosi sono anche i più facili da lavorare. Il polietilene (PE) e il polipropilene (PP) sono le resine per soffiaggio più popolari. Il PE è attualmente meno costoso, ma il PP tende ad essere più rigido, il che talvolta compensa la differenza di costo. Questi materiali sono resistenti alla maggior parte dei prodotti chimici. Una differenza è la prestazione della temperatura con il PE che funziona meglio da -75 a +160 gradi F e il PP che funziona bene da -0 a +170 gradi F. Questi materiali di solito formano parti che corrispondono ai principi discussi in questa guida al design.

Resine ingegneristiche

Molte resine di grado ingegneristico possono essere soffiate. Alcuni degli acronimi includono PPO, PC, PETG, ABS, TPE – avete l’idea. Queste resine richiedono una considerazione speciale prima dello stampaggio. La maggior parte richiede l’essiccazione prima della lavorazione, viti dell’estrusore appositamente progettate e condizioni di lavorazione specifiche. I criteri di progettazione in questa guida potrebbero non essere applicabili alle parti stampate con alcune resine ingegneristiche. Si prega di ottenere le informazioni di design corrette per il vostro progetto specifico direttamente dal nostro personale di ingegneria.

C. Catturare il Parison

Al fine di progettare un prodotto soffiato, è necessario comprendere l’interazione tra il parison di plastica fusa e lo stampo. Se avete soffiato una bolla di gomma da masticare potete capire il soffiaggio. Il materiale plastico si allunga come la gomma e se diventa troppo sottile si rompe. Poiché il parison è estruso come un tubo, è facile fare un pezzo a forma di tubo o di bottiglia, non c’è molto stiramento. Le due metà dello stampo si aprono, il parison viene inserito, le metà dello stampo si chiudono e il pezzo viene soffiato. La divisione tra le metà dello stampo è nota come linea di separazione. C’è spesso un bordo simile a un coltello sulla linea di separazione intorno alla forma del pezzo, noto come pinch-off.

Se la forma del pezzo da stampare viene cambiata da un tubo a una parte piatta tipo pannello, il

tubo del parison deve essere appiattito per fare il pannello. Quando questo accade la circonferenza del parison diventa la superficie che deve coprire la larghezza del pannello. Quindi cerchiamo di avere un diametro del parison abbastanza grande che, appiattendosi, possa essere catturato da tutto il perimetro del pannello al pinch-off. Se il parison non si estende a tutte le aree del pinch-off, deve allungarsi per il resto del percorso.

La plastica morbida può allungarsi solo per una breve distanza prima di iniziare ad assottigliarsi. Come la gomma da masticare, il primo punto sottile è il più debole e si assottiglia più velocemente finché non scoppia. Se il parison di plastica scoppia, si chiama “blow-out” e risulta in nessuna formazione del pezzo.

Quando la complessità del pezzo progredisce verso forme a doppia parete con pareti laterali e contorni interni, il parison non solo deve essere catturato in tutti i punti lungo la linea di separazione, ma deve anche soddisfare le esigenze di spessore del materiale per la varietà di condizioni di stampaggio specifiche di ogni area del pezzo. Molti dei criteri di progettazione usati per fare un vassoio con forme interne stampate saranno gli stessi per la progettazione di una parte industriale complessa.

D. Design della superficie esterna (cavità dello stampo)

Le pareti interne ed esterne della parte sono formate simultaneamente e integralmente, ma i design interni ed esterni sono essenzialmente indipendenti quindi li esaminiamo separatamente. Mentre il design si sviluppa, il progettista dovrebbe iniziare a pensare all’interazione tra la plastica e lo stampo che produrrà la parte. L’esterno visivo di molti prodotti si forma in una metà dello stampo chiamata cavità. Di seguito sono riportate alcune delle caratteristiche delle cavità dello stampo che il progettista vorrà considerare.

Cavità – Cavità Blow Ratio = W>D

Una bottiglia è un tipico esempio di una parte stampata per soffiaggio formata usando 2 metà di stampo a cavità. Una bottiglia rotonda ha un rapporto di soffiaggio che è composto da una larghezza=diametro e una profondità=raggio (2:1). Il risultato è un’eccellente distribuzione del materiale in una bottiglia rotonda. Ma non tutte le parti saranno rotonde. Quando i progettisti iniziano a spingere i limiti dell’imbutitura nelle cavità, fino a che punto dovrebbero spingersi? La risposta dipende dall’elasticità di allungamento del materiale e da quanto sottile è la parete che si è disposti ad accettare. Ma come regola generale, il materiale non si allungherà molto più in basso in una cavità (Profondità=D) rispetto alla larghezza del materiale disponibile per entrare nella cavità (Larghezza=W). Quindi, cercate di non progettare la vostra parte cavità-cavità per essere più profonda della larghezza.

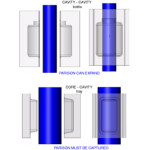

Cavità – Core Blow Ratio = W>2D

Molti pezzi industriali sono formati usando una combinazione di elementi di stampo a cavità e a nucleo, dove il nucleo forma forme interne. Il nucleo cambia i parametri del rapporto di soffiaggio.

Il diametro del parison cilindrico che forma una parte a doppia parete deve permettere l’entrata di materiale sufficiente nello stampo per formare adeguatamente ogni metà della parte. Metà del parison cilindrico è usato per formare la metà esterna (cavità) del pezzo e l’altra metà del parison cilindrico forma la metà interna (nucleo) del pezzo. Poiché non c’è flusso di materiale lungo le pareti dello stampo (solo stiramento), ne consegue che la profondità della cavità (D) non dovrebbe essere superiore alla metà della lunghezza o della larghezza della cavità (W). Una progettazione di una parte che utilizza profondità di cavità che superano questo rapporto sarà soggetta a gravi assottigliamenti o blow-out. Così come il rapporto tra diametro e raggio, le parti con anima di cavità dovrebbero avere rapporti di soffiaggio complessivi di W>2D.

Con cavità multiple o divise, ogni cavità dovrebbe soddisfare questo requisito W>2D.

La progettazione di certi pezzi complessi richiederà dei cambiamenti nella posizione della linea di divisione per rimanere all’interno di questo rapporto. Questi passi nella linea di divisione devono includere lo spazio per l’apertura e la chiusura ripetuta delle metà dello stampo ed essere posizionati in modo da non tagliare il parison durante la chiusura dello stampo. Un angolo della linea di separazione di 10° o maggiore è generalmente progettato nei passi della linea di separazione dello stampo. Quando il tiraggio di 10° non è possibile, possono essere usate opzioni come l’angolazione dello stampo nella macchina in modo che le linee di divisione formino un tiraggio positivo l’una rispetto all’altra o lo spostamento delle sezioni dello stampo.

Sidewalls & Draft

Il parison di plastica si attacca e comincia a solidificare non appena colpisce lo stampo. Il materiale poi si allunga per riempire la cavità mentre il soffiaggio procede. Non c’è flusso di materiale lungo le pareti dello stampo. Ci sono tre aspetti dell’assottigliamento da considerare.

- L’assottigliamento causato dall’allungamento si traduce in debolezza. Qualsiasi posizione sottile e debole è suscettibile di ulteriori assottigliamenti perché è diventata sottile & debole. L’assottigliamento progredisce rapidamente in questi punti.

- La rigidità apparente (o forza) di qualsiasi area del pezzo varia proporzionalmente al quadrato dello spessore della parete.

- La variazione dello spessore della parete può provocare una deformazione.

L’assottigliamento lungo le pareti laterali e negli angoli è la ragione per cui i pezzi dovrebbero avere angoli di sformo esterni. Lo sformo esterno non è critico per la rimozione dei pezzi dalle cavità, poiché la plastica si ritira dalle pareti esterne dello stampo quando si raffredda. Lo sformo è raccomandato quando le pareti esterne devono essere testurizzate.

Il contorno plastico di sezioni di parison pesanti per adattarsi a queste aree critiche può migliorare

la condizione ma non eliminarla. Per questo motivo, il design della cavità deve evitare le caratteristiche che contribuiscono all’assottigliamento. I progetti che utilizzano angoli taglienti a 90° risulteranno in parti con angoli estremamente sottili e deboli. Ci sono una varietà di configurazioni degli angoli che migliorano o alleviano questo problema. L’approccio più comune è angolare la parete laterale e mettere un raggio o uno smusso-angolo all’angolo.

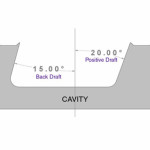

La rimozione della parte può essere un problema con le sezioni back-draft. Le aree con back-draft possono bloccare la parte nello stampo. Se possibile, una parte con un back draft su un lato dovrebbe avere un uguale draft positivo sul lato opposto. Così, un pezzo con un tiraggio posteriore di 15° su un lato e un tiraggio positivo di 15° sull’altro lato può essere rimosso come un pezzo senza tiraggio. Altrimenti, gli stampi potrebbero aver bisogno di sezioni in movimento per rimuovere la parte arretrata.

Ristretto & Deformazione

Il ritiro varia a seconda del materiale, del tasso di variazione della temperatura e dello spessore del materiale. Per i materiali PP e PE, lo spessore del materiale è il miglior predittore. Le parti a parete sottile possono restringersi fino all’1% e le parti spesse oltre il 10%. Un pezzo spesso .060″ si ritirerà approssimativamente dell’1,65% mentre si raffredda e un pezzo spesso .125″ si ritirerà circa dell’1,85%. L’aspettativa di restringimento deve essere presa in considerazione quando si impostano le dimensioni dello stampo.

I progetti che permettono una variazione di assottigliamento delle pareti nella parte possono risultare in parti deformate. Le aree sottili si restringeranno meno prima del raffreddamento rispetto alle aree spesse. La variazione nei tassi e nelle distanze di restringimento può causare la deformazione del pezzo. Una certa variazione dello spessore delle pareti & di ritiro si verifica in ogni prodotto stampato perché la velocità di raffreddamento della plastica varia. La pelle del materiale contro il metallo dello stampo si raffredda e prende un set prima del materiale che non tocca effettivamente il metallo dello stampo. Il risultato è una tendenza delle pareti esterne a deformarsi verso l’interno ed è compensata dalla tendenza della parete interna a deformarsi verso l’esterno. L’uso di costole strutturali, saldature tra le pareti, archi o gradini può creare una struttura che aiuta a ridurre la deformazione.

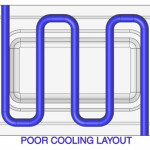

Raffreddamento

Per controllare dimensioni, aspetto superficiale e deformazione, è importante avere il maggior controllo possibile sul raffreddamento della parte. La velocità di flusso è un fattore importante nella rimozione del calore e nel tempo di ciclo. Creando un flusso turbolento, l’estrazione di calore e i tempi di ciclo possono essere migliorati. Per controllare la deformazione in molti progetti, è essenziale che il raffreddamento dello stampo sia mirato a fornire un’extra estrazione di calore nelle porzioni di parete più pesanti del pezzo. Anche il modello generale del flusso influisce sulla qualità del pezzo. L’acqua si scalda mentre scorre attraverso lo stampo.

Lo stampo dovrebbe contenere diversi ingressi e uscite in un modello di raffreddamento oscillante.

Una superficie fredda dello stampo può anche causare problemi nella riproduzione di dettagli superficiali come la trama. Gli ingegneri degli stampi possono indirizzare le linee d’acqua vicino ad ogni sezione critica dello stampo per fornire il controllo dimensionale e l’aspetto di cui avete bisogno.

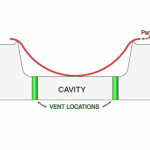

Venting

Quando lo stampo si chiude il parison viene catturato al pinch-off. Una certa quantità di aria è intrappolata tra l’esterno del parison e la cavità dello stampo. Quando l’aria viene soffiata per

espandere il parison, l’aria intrappolata viene compressa dal parison in espansione fino a raggiungere un equilibrio di pressione interno – esterno. Quando questo accade, il parison non tocca completamente la parete dello stampo. I risultati sono anomalie di superficie visibili, perdita di texture & dettaglio dell’incisione, la comparsa di pieghe e linee di trascinamento, e cicli più lunghi a causa del cattivo raffreddamento dello stampo.

Lo sfiato può essere facilmente posizionato sul bordo di qualsiasi inserto nella cavità. Gli inserti di sfiato scanalati o i metalli porosi possono essere acquistati e si adattano a quasi tutte le posizioni. Alcuni metodi di ventilazione produrranno segni visibili sul pezzo finito. Texture, inserti e altre tecniche possono essere impiegate per mascherare le marcature fatte nella posizione di sfiato.

E. Superficie interna (Mold Core) – Design

La superficie interna delle parti soffiate a doppia parete è normalmente formata da un’anima di stampo. Dal momento che il nucleo dello stampo deve adattarsi all’interno della cavità, non ci dovrebbero essere dubbi sul fatto che soddisfi lo stesso requisito W>2D di dimensioni complessive della cavità.

La metà del parison che è drappeggiato sopra il nucleo dello stampo sta già iniziando a fissarsi quando l’aria viene iniettata nel parison. Come nella cavità, la plastica comincia ad allungarsi per adattarsi al contorno dello stampo. Non si verifica quasi nessun flusso. A differenza della cavità, si applicano alcune regole diverse.

Rapporto di soffiaggio – W>D

Quando le metà dello stampo si chiudono sul parison, il nucleo preme contro il parison e lo costringe nella cavità fino a quando il pinch-off è sigillato intorno al perimetro del pezzo. Il punto più alto del nucleo forma la depressione più profonda all’interno del pezzo.

Se il design del pezzo a doppia parete ha una parete divisoria tra due compartimenti, questa parete si forma allungando la plastica in una scanalatura nel nucleo dello stampo. Quando la plastica comincia ad allungarsi in una scanalatura, comincia ad assottigliarsi. Se la scanalatura è troppo profonda, la plastica raggiunge rapidamente il punto in cui si assottiglia fino a quando l’aria interna soffia fuori attraverso la parete verso l’esterno del pezzo. Nessun pezzo si formerà.

Per questo motivo, c’è una regola semplice ma assoluta, che governa il design delle nervature o divisioni tra compartimenti. La profondità (D) della scanalatura tra le sezioni dell’anima non deve superare la larghezza (W) della nervatura W>D. Questa regola si applica anche ad altre forme strutturali. Per esempio, un palo rotondo alto 1″ al centro di un vassoio dovrebbe avere un diametro di 1″ o più.

Se il progetto richiede una linea di divisione dello stampo che passi a vari livelli per il corretto funzionamento del pezzo, allora l’anima deve avere un tiraggio positivo su questi passi al pinch-off per corrispondere al pinch-off sull’elemento cavità dell’attrezzatura. La variazione dei livelli di pinch-off può cambiare le relazioni W-D delle tasche o delle nervature vicine. Tutti i livelli all’interno di una parte devono superare il requisito W>D in ogni direzione.

Sidewalls & Draft

Quando lo stampo si chiude, metà del parison è drappeggiato sul nucleo dello stampo per formare l’interno della parte. Quando la plastica si raffredda, si restringe sulla massa metallica dell’anima dello stampo. Un tiraggio positivo è necessario su tutti i lati del nucleo dello stampo per rimuovere la parte di plastica dopo che si è ristretta. Più generoso è il tiraggio, più facile è la rimozione del pezzo dallo stampo. Un pezzo con un tiraggio positivo di 5° su tutti i lati del nucleo può essere rimosso con l’aiuto di perni di espulsione. I pezzi con un tiraggio minore possono essere rimossi anche con l’assistenza degli estrattori, ma quando il tiraggio sull’anima diminuisce, il rischio di danneggiare il pezzo durante l’espulsione aumenta. Se il design dell’anima richiede una sezione senza tiraggio o con tiraggio posteriore, si dovrebbe fornire un tiraggio positivo sul lato opposto dell’anima, se possibile. Snap-fits e piccoli sottosquadri possono essere messi a punto per permettere l’espulsione.

Con gli stampi a cavità centrale, il parison diventa fisso a due livelli, la parte superiore dell’anima e il pinch-off. Quando il pezzo viene soffiato, le pareti fisse di plastica si allungano (senza flusso) per incontrare la parete laterale dell’anima. Un’anima profonda con poco tiraggio e un angolo acuto produrrà una parte sottile e con pareti deboli. Bozze, raggi d’angolo e angoli di smussatura possono aiutare ad eliminare le pareti sottili

Ritiro & Deformazione

In generale il ritiro dell’interno corrisponde al ritiro dell’esterno. Ma il ritiro di una forma interna è limitato dall’anima di metallo usata per formare la forma. Possono essere necessari piccoli aggiustamenti delle dimensioni dello stampo per soddisfare dimensioni specifiche.

Il design delle parti interne deve considerare il potenziale di deformazione. La deformazione sarà causata da variazioni nello spessore della parete e nella distribuzione del materiale durante il raffreddamento. Sia il dimensionamento complessivo W>2D che i rapporti di imbutitura localizzati W>D devono essere seguiti in tutto il progetto della parte per prevenire la deformazione

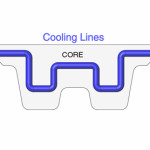

Raffreddamento

Frequentemente, la massa metallica del nucleo è maggiore della cavità e richiederà una maggiore capacità di raffreddamento. Puntare sulle linee d’acqua per un calore ottimale

può essere fondamentale per il successo del pezzo.

Ventilazione

Ogni punto in cui l’aria può essere intrappolata tra il parison e la parete dello stampo è una posizione per una ventola. Le anime profonde possono intrappolare grandi volumi d’aria e la velocità di soffiaggio può richiedere una maggiore capacità di sfiato per far uscire l’aria intrappolata. Se c’è un dubbio, è meglio includere uno sfiato che scoprire il problema alla produzione.

F. Spazio d’aria

È la combinazione della chiusura dello stampo sul parison e l’espansione dell’aria all’interno del parison che forma il pezzo. Il progettista deve lasciare uno spazio sufficiente tra le superfici interne ed esterne della parte per permettere un’adeguata insufflazione di aria in ogni centimetro quadrato della parte. Se il passaggio dell’aria all’interno del pezzo è ridotto o ostruito, il pezzo non si formerà.

Distanza tra le pareti

Non ci sono regole chiare riguardo la quantità di spazio d’aria necessaria tra le pareti interne ed esterne per formare un pezzo. Le parti più piccole e leggere sembrano richiedere meno spazio d’aria rispetto alle parti grandi e pesanti. Le pareti laterali richiedono tipicamente uno spazio d’aria leggermente maggiore rispetto alle superfici inferiori o superiori. La regola del pollice minimo per lo spazio d’aria nelle parti fino a 1 piede quadrato sarebbe 3/8″ sulle pareti laterali e 3/16″ sulle superfici superiori o inferiori. Le parti più grandi di 1 piede quadrato dovrebbero formarsi adeguatamente con 5/8″ di spazio d’aria tra le pareti laterali e 5/16″ sulle superfici superiore e inferiore. Più spazio d’aria si può permettere, meglio si formerà la parte. È anche interessante notare che i pannelli sottili possono diventare più forti aumentando la distanza tra le pareti.

Strecciamento

C’è un fenomeno di stampaggio chiamato intreccio che può verificarsi quando lo stampo si chiude. Quando i pezzi dello stampo dell’anima e della cavità si chiudono sul parison, il parison si trasforma rapidamente da una forma a tubo o a sacco in una configurazione funzionale. Mentre l’anima spinge il parison nella cavità, è possibile che i lati opposti del parison si tocchino prima che l’aria venga iniettata per formare il pezzo. Quando questo accade, la plastica si salda insieme all’interno del parison e quando il parison viene gonfiato, la saldatura resiste alla separazione. Il risultato è o una parte con una sezione molto sottile e debole intorno al web saldato o, se il materiale vicino si strappa quando il parison viene gonfiato, salta fuori e non si forma nessuna parte.

La fettuccia è più pronunciata in cavità profonde con nuclei profondi corrispondenti. Tuttavia, certe configurazioni possono far collassare il parison o ripiegarlo su se stesso e causare la formazione di fettuccia quando lo stampo si chiude. È una buona idea chiedere un test di simulazione su parti profonde che potrebbero produrre fettuccia.

Stampaggio a compressione

Molti progetti funzionali sono notevolmente migliorati dall’inclusione di linguette stampate a compressione, serrature o superfici di montaggio.

Le linguette stampate a compressione possono essere aggiunte in qualsiasi punto lungo la linea di divisione dello stampo sullo stesso piano del pinch-off. Per cambiare l’angolo di una linguetta rispetto al piano di divisione di base, è necessario creare una linea di divisione dello stampo all’angolo desiderato. Questo può essere fatto con gradini o inserti angolati della linea di divisione lungo il perimetro della parte o inserti mobili all’interno della parte.

Quando le parti soffiate devono essere combinate con altre parti attraverso l’uso di viti di montaggio, bulloni o rivetti, una superficie di montaggio eccezionalmente forte può essere fornita dalla compressione delle pareti interne ed esterne insieme. Le due pareti possono essere compresse insieme a quasi ogni angolo o posizione, purché ci sia un ampio spazio intorno alla compressione per un buon flusso d’aria e purché le metà dello stampo possano chiudersi senza interferenze.

Con lo stampaggio a compressione delle pareti interne ed esterne insieme, la rigidità e la linearità della parte possono essere migliorate significativamente. È anche un modo eccellente per fornire forza di impilamento quando si ha a che fare con carichi pesanti

G. Creazione di struttura

Le doppie pareti nelle parti stampate per soffiaggio forniscono agli ingegneri un’enorme opportunità di creare struttura all’interno della parte in plastica. Una parte a doppia parete progettata correttamente sarà sostanzialmente più forte di una parte a parete singola nervata di pari peso e può facilmente superare i metalli in molte applicazioni. Ci sono diversi modi per aggiungere forza ai progetti di parti soffiate.

Coni di saldatura & Tack-Offs

Progettando lo stampo per chiudere in punti specifici ad una distanza inferiore allo spessore combinato delle pareti interne ed esterne, si forma una saldatura. La quantità di compressione stabilisce la forza della saldatura. Regolando la distanza tra le metà dello stampo tra il 60% e l’80% dello spessore combinato delle pareti interne ed esterne, la saldatura può resistere sia alla compressione che alle forze di separazione.

La posizione delle saldature all’interno di una parte determinerà la rigidità e la capacità di sostenere i carichi. I progettisti devono ricordare di prestare attenzione ai rapporti di soffiaggio tra le saldature.

Fibre & Curve

Le costole sono molto efficaci per aggiungere forza alle parti. Le nervature possono essere progettate per sostenere le forze previste in quasi tutte le direzioni. Le pareti laterali possono essere nervate per aggiungere resistenza all’impilamento. I pannelli possono essere nervati per migliorare la rigidità e controllare la flessione. Per i migliori risultati, le nervature dovrebbero saldare le pareti interne ed esterne a intervalli controllati. La posizione e la lunghezza delle nervature devono anche essere tali che non si sviluppi un’azione di incernieramento quando vengono applicati i carichi. Alternando le direzioni delle costole in modelli non uniformi, le costole creano una rigidità eccellente e la capacità di sostenere i carichi.

Combinando la curvatura con le costole e i coni di saldatura, le parti in plastica leggera possono diventare più forti dell’acciaio. Cerchi e archi creano alcune delle strutture più forti sulla terra. Gli ingegneri di Custom-Pak possono aiutare con la valutazione del design e i test in modo da poter essere sicuri di ottenere i risultati che state cercando.

H. Finitura

Ci sono un numero illimitato di operazioni secondarie che possono essere eseguite su una parte soffiata per soddisfare le esigenze del prodotto finito. Foratura, segatura, fresatura, fresatura cnc, fustellatura, punzonatura, rivettatura, avvitamento, saldatura sonica, a rotazione o a caldo, e trattamento superficiale sono operazioni comuni. Quasi tutte le fasi secondarie possono essere eseguite economicamente se è disponibile l’attrezzatura giusta. Un numero sorprendente di operazioni può essere fatto nello stampo. Custom-Pak fornisce gratuitamente un’enorme varietà di attrezzature per le operazioni secondarie.

La decorazione dei pezzi stampati richiede una pianificazione nella fase di progettazione. Per il trasferimento di calore o la decorazione a caldo

stamp, il design della parte deve fornire un mezzo per sostenere il tonnellaggio del processo di stampaggio. Per le etichette in-mold, devono essere preparati dei caricatori per contenere le etichette e i localizzatori della superficie dello stampo. Per le targhette in rilievo, il metodo di attaccamento deve essere incluso nel design della parte.

Le texture sono comunemente applicate alle superfici dello stampo. Le texture dello stampaggio per soffiaggio sono tipicamente incise da 0,008″ a 0,012″ in profondità nella superficie dello stampo (molto più in profondità dello stampaggio a iniezione). Può essere necessario uno spiffero per permettere alla texture di formarsi e rilasciarsi ancora dallo stampo. Ci sono molti modi per ottenere l’aspetto che volete nelle vostre parti soffiate. Possiamo aiutarvi a fare in modo che il vostro design abbia un bell’aspetto anche dopo che il consumatore ha fatto il suo acquisto.