Custom-Pakのブロー成形デザインガイドは、エンジニアによるブロー成形部品を作るための基本設計ツールを提供するものです。 このガイドでは、押出ブロー成形プロセスに焦点を当てています。 2つとして同じデザインはないため、各デザインを最適化するために金型とプロセスを調整する必要があります。 ソフトウェア製品は成形特性の予測に役立ちます。また、当社のエンジニアは、お客様の製品を素晴らしいものにするお手伝いをいたします。

私たちの設計支援は秘密厳守で無料です。 ブロー成形プロセス

B. 材料

C. パリソンの捕捉

D.

A. ブロー成形のプロセス

B. 材料

C. パリソンを捉える

D. 外側のキャビティモールドデザイン

E. 内部コアモールドの設計

F. エアスペース

G. 構造をつくる

H. 仕上げ

A. ブロー成形の工程

- 最初の工程では、プラスチックを混ぜ、溶かし、押し出し(エクストルージョン)、パリソンという筒状にして、部品の材料とします

- 金型で希望の部品形状に成形します。

- 溶融したパリソンの周囲に閉じられた2つの部分がある。

- パリソンの内側に空気を吹き込み、溶融プラスチックを金型表面に対して膨張させる。

- 金型を冷却し、金型の新しい形状にプラスチックをセットする。

- 成形したプラスチック部品は金型から取り出し、バリという過剰なパリソン材料と分離して完成となる。 (

B.

- プラスチック樹脂の特性

- 材料のコスト

- 処理特性

- 完成品の目的

何千ものプラスチック材料がありますが、ほとんどは製品のニーズを満たすことはできません。 ブロー成形グレードの材料に関する経験は不可欠であり、当社はあらゆるブロー成形可能な材料を使用した実践的な成形経験を持っています

汎用材料

最も安価な材料のいくつかは、最も加工しやすいものでもあります。 ポリエチレン (PE) とポリプロピレン (PP) は、最も一般的なブロー成形用樹脂です。 現在、PE の方が安価ですが、PP の方が硬い傾向があり、コストの差を埋め合わせることができます。 これらの材料は、ほとんどの化学薬品に対して耐性があります。 これらの材料は通常、この設計ガイドで説明した原則に一致する部品を形成します。

エンジニアリング樹脂

多くのエンジニアリンググレードの樹脂をブロー成形することができます。 頭字語には、PPO、PC、PETG、ABS、TPE などがありますが、おわかりになるでしょう。 これらの樹脂は、成形の前に特別な配慮が必要です。 ほとんどの場合、加工前の乾燥、特別に設計された押出機スクリュー、特定の加工条件などが必要です。 このガイドの設計基準は、一部のエンジニアリング樹脂で成形された部品には適用されない場合があります。 特定のプロジェクトに対する正しい設計情報を、当社の技術担当者から直接入手してください。

C. パリソンの捕捉

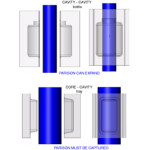

ブロー成形品を設計するには、溶融プラスチックのパリソンと金型の間の相互作用を理解する必要があります。 バブル ガムから泡を吹いたことがあれば、ブロー成形を理解することができます。 プラスチック素材はガムのように伸び、薄くなりすぎると破裂してしまう。 パリソンはチューブ状に押し出されるため、チューブやボトル状の部品が作りやすく、あまり伸びない。 2つの金型が開いてパリソンを入れ、金型が閉じてブローされます。 金型が開いてパリソンが挿入され、金型が閉じて部品が吹き出されます。金型と金型の間の分割線はパーティングラインと呼ばれます。

成形する部品の形状をチューブからフラットなパネルタイプに変更する場合、

パリのチューブはパネルにするために平らにしなければなりません。 このとき、パリソンの円周がパネルの幅をカバーする必要のある面になります。 そこで、パリソンが平らになったときに、ピンチオフでパネルの全周に収まるように、パリソンの直径を十分に大きくするようにします。

柔らかいプラスチックは、薄くなり始める前に短い距離しか伸ばせません。 バブル ガムのように、最初に薄くなる場所が最も弱く、弾けるまで最も速く薄くなります。

部品の複雑さが、側壁と内側の輪郭を持つ二重壁の形状に進むにつれて、パリソンはパーティング ラインに沿ったすべてのポイントで捕捉されなければならないだけでなく、部品の各エリアに固有のさまざまな成形条件に対する材料厚のニーズも満たさなければなりません。 成形された内部形状を持つトレイを作るために使用される設計基準の多くは、複雑な工業用部品を設計する際にも同じです。

D. 外面 (金型キャビティ) の設計

部品の内壁と外壁は同時に一体的に形成されますが、内面と外面の設計は基本的に独立しているので、別々にレビューします。 設計が進むにつれて、設計者は部品を生産するプラスチックと金型の相互作用について考え始める必要があります。 多くの製品の外観は、キャビティと呼ばれる金型の片側半分で形成されています。

キャビティ – キャビティ ブロー比 = W>D

ボトルは、2 つのキャビティ金型を用いて形成されるブロー成形部品の典型的な例です。 丸いボトルは、幅=直径、深さ=半径のブロー比(2:1)になっています。 その結果、丸いボトルでは材料の分布がよくなる。 しかし、すべての部品が丸くなるわけではありません。 設計者がキャビティへのドローダウンの限界に挑戦し始めたとき、どこまでやるべきか? その答えは、材料の伸長弾性と、どの程度の薄肉化を許容するかによる。 しかし、経験則から言うと、材料は、キャビティに収まる材料の幅(Width=W)よりも、キャビティの奥行き(Depth=D)の方があまり伸びない。 したがって、幅よりも深くなるようにキャビティ キャビティ部品を設計しないようにしてください。

キャビティ – コア ブロー比 = W>2D

多くの工業部品は、コアが内部の形状を形成するキャビティとコア モールド要素の組み合わせで形成されています。

二重壁部品を形成する円筒形パリソンの直径は、部品の各半分を十分に形成するために、金型に十分な材料を入れることができなければなりません。 円筒形パリソンの半分は、部品の外側半分 (キャビティ) を形成するために使用され、円筒形パリソンの残りの半分は、部品の内側半分 (コア) を形成します。 金型の壁面に沿って材料が流れることはない(伸びるだけ)ので、キャビティの深さ(D)はキャビティの長さまたは幅(W)の1/2以下であることが望ましいとされる。 この関係を超える深さのキャビティを使用した部品設計では、激しい減肉や吹き出しが発生する。

複数または分割されたキャビティでは、各キャビティはこの W>2D の要件を満たすべきです。

特定の複雑な部品の設計では、この関係の範囲内に収めるために、パーティングライン位置を変更する必要があります。 パーティング ラインのこれらのステップは、金型ハーフの開閉を繰り返すためのクリアランスを含み、型閉時にパリソンを剪断しないように配置されなければなりません。 金型のパーティングラインの段差は、一般にドラフト10°以上の角度で設計されます。 10 度のドラフトが不可能な場合、パーティング ラインが互いに正のドラフトを形成するように金型を機械内で角度づけしたり、金型セクションを移動させたりするオプションが使用できます。

側壁 & 草案

プラスチック パリソンは金型を叩くとすぐに固まりはじめます。 その後、吹き込みが進むにつれて、材料が伸びてキャビティを満たします。 金型の壁に沿って材料が流れることはありません。

- 延伸によって生じた薄肉化は、弱点になります。 薄く弱い場所は、薄く& 弱くなったので、さらに薄くなりやすいのです。

- 部品上の任意の領域の見かけの剛性 (または強度) は、肉厚の二乗に比例して変化します。

- 肉厚の変動は、反りの原因となります。

側壁やコーナーでの減肉は、部品に外側ドラフト角度を付けるべき理由です。 プラスチックは冷えると外側の金型壁から収縮するため、外側のドラフトはキャビティからの部品の取り出しには重要ではありません。

これらの重要な領域に一致するように、重いパリソン セクションのプラスチック輪郭は、

この状態を改善することはできますが、解消することはできません。 このため、キャビティ設計では、薄肉化を助長するような形状を避ける必要があります。 90 度の鋭いコーナーを使用する設計では、コーナーが極端に薄く、弱い部品になります。 この問題を改善または緩和するために、さまざまなコーナー構成があります。 最も一般的なアプローチは、側壁に角度をつけ、コーナーに半径または面取り角をつけることです。

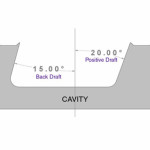

部品の取り外しは、バックドラフト部で問題になることがあります。 バックドラフト部分は、金型に部品を固定することができます。 可能であれば、片側にバックドラフトがある部品は、反対側にも同じように正のドラフトがあるべきです。 したがって、片側に15°のバックドラフトがあり、反対側に15°のポジティブドラフトがある部品は、ドラフトがない部品と同じように取り外すことができます。 さもなければ、バックドラフト機能を除去するために金型を移動する必要があるかもしれません。

収縮 & 反り

収縮は材料、温度変化の速度、材料の厚さによって変化します。 PP および PE 材料の場合、材料の厚みが最も良い予測因子です。 薄い壁の部品は 1% ほどしか収縮しないかもしれませんが、厚い部品は 10% 以上も収縮します。 厚さ0.060インチの部品は、冷却すると約1.65%、厚さ0.125インチの部品は約1.85%収縮します。

部品に減肉のばらつきが発生するような設計では、部品がゆがむ可能性があります。 薄い部分は、厚い部分よりも冷却前の収縮率が小さくなります。 収縮率や収縮距離にばらつきがあると、部品に反りが生じることがあります。 プラスチックの冷却速度が変化するため、どの成形品でも多少の肉厚のばらつき& が発生します。 金型に接触している材料の表皮は、金型に接触していない材料よりも先に冷却され、硬化する。 その結果、外側の壁が内側に反る傾向があり、内側の壁が外側に反る傾向で相殺される。 構造的なリブ、壁間の溶接、円弧または段差を使用すると、反りを減らすのに役立つ構造を作成できます。

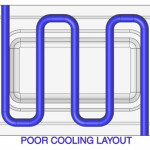

冷却

寸法、表面外観および反りを制御するには、部品の冷却をできる限り制御することが重要です。 流量は、熱除去およびサイクルタイムにおける主要な要因です。 乱流を作り出すことで、熱の取り出しとサイクルタイムを改善することができます。 多くの設計で反りを抑制するためには、部品の重い壁の部分に余分な熱抽出を行うよう、金型の冷却を目標にすることが不可欠です。 全体的なフローパターンも部品の品質に影響します。

金型には、振動する冷却パターンで複数の入口と出口を設ける必要があります。

冷たい金型表面は、テクスチャなどの表面の詳細を再現する際に問題を引き起こす可能性もあります。

ベント

金型が閉じるとき、パリソンはピンチオフで捕捉されます。 パリソンの外側と金型キャビティの間に、一定量の空気が閉じ込められます。 パリソンを展開するために空気を吹き込むと、閉じ込められた空気は、内部と外部の圧力が平衡に達するまで、拡大するパリソンによって圧縮されます。 このとき、パリソンは金型壁面に完全に接触しません。 その結果、目に見える表面の異常、テクスチャーの損失、& 彫刻の詳細、折り目やドラッグ ラインの外観、および金型の冷却不良によるサイクルの延長が発生します。

ベントは、キャビティの任意のインサートの端に簡単に配置することができます。 スロット付きベント インサートまたは多孔質金属を購入し、ほぼすべての場所に取り付けることができます。 ベントの方法によっては、完成した部品に目に見える印がつきます。 テクスチャ、インサート、およびその他のテクニックを使用して、ベント位置にできた印を隠すことができます。 内面 (モールド コア) – 設計

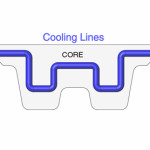

二重壁ブロー成形部品の内面は、通常、モールド コアによって形成されます。 モールド コアはキャビティ内に収まらなければならないので、キャビティと同じ W>2D の全体サイズの要件を満たすことは間違いないでしょう。

パリソンに空気が注入されると、モールド コアにかかる半分がすでに固まり始めています。 キャビティと同様に、プラスチックは金型の輪郭にフィットするように伸び始めます。 流動はほとんど起こりません。

ブロー レシオ – W>D

金型の半分がパリソンで閉じると、コアはパリソンを押し、ピンチオフが部品の周囲でシールされるまで、キャビティの中に押し込まれます。

ダブルウォール部品の設計に 2 つのコンパートメント間の仕切り壁がある場合、この壁は、金型コアの溝にプラスチックを伸ばすことによって形成されます。 プラスチックが溝に向かって伸び始めると、薄くなり始めます。 溝が深すぎると、プラスチックはすぐに薄くなり、内部の空気が壁を通って部品の外側に吹き出すまでになってしまいます。

このため、コンパートメント間のリブまたは仕切りの設計を支配する、1 つの単純な、しかし絶対的なルールが存在します。 コアセクション間の溝の深さ (D) は、リブの幅 W>D を超えてはならないのです。 このルールは、他の構造形状にも適用されます。 例えば、トレイの中央にある高さ1インチの丸柱は、直径が1インチ以上でなければなりません。

部品の設計で、部品が適切に機能するためにさまざまなレベルにステップする金型パーティング ラインが必要な場合、金型のキャビティ要素のピンチオフに一致するように、ピンチオフでこれらのステップに正のドラフトを持たせる必要があります。 ピンチオフレベルを変化させると、近傍のポケットやリブのW-D関係が変化することがある。 部品内のすべてのレベルは、各方向で W>D 要件をパスしなければなりません。

側壁 & ドラフト

型が閉じる際、パリソンの半分は金型コアにかかり、部品の内部を形成しています。 プラスチックが冷えると、金型コアの金属塊の上に収縮します。 収縮したプラスチック部品を取り出すには、金型コアの四方にすきま風が必要だ。 抜き勾配が大きければ大きいほど、金型から部品を容易に取り出すことができる。 金型コアの全面に5°の抜き勾配があれば、エジェクターピンを使って部品を取り出すことができます。 抜き勾配が小さい部品は、エジェクターピンの補助で取り出すことができますが、コアの抜き勾配が小さくなると、取り出し時に部品が損傷する危険性が高くなります。 コアの設計上、ノードラフトまたはバックドラフト部分が必要な場合、可能であればコアの反対側に正のドラフトを設ける必要があります。

コア キャビティ金型では、パリソンは、コアの上部とピンチオフの 2 つのレベルで固定されます。 部品が吹き込まれると、固定されたプラスチックの壁が伸びて (流れなくなり)、コアの側壁に合います。 ドラフトが少なく、コーナーが鋭い深いコアは、薄くて弱い壁のパーツを作ることになる。 ドラフト、コーナー半径、面取り角度は、薄い壁をなくすのに役立ちます

収縮 & 反り

全体的に、内部の収縮は外部の収縮と同じになります。 しかし、内部形状の収縮は、形状を形成するために使用される金属コアによって制限されます。

内装部品の設計では、反りの可能性を考慮する必要があります。 反りは、冷却中の壁の厚さと材料の分布のばらつきによって発生します。 W>2D 全体のサイジングと W>D 局部の絞り比の両方は、反りを防ぐために部品設計全体にわたって従う必要があります

冷却

多くの場合、中子の金属質量は空洞より大きく、大きな冷却能力が必要とされます。 最適な熱

抽出のためにウォーターラインを目標とすることは、部品の成功にとって重要です。

ベント

パリソンと金型壁の間に空気が閉じ込められる任意の場所は、ベントのための場所となります。 深いコアは大量の空気を閉じ込めることができ、ブローイング速度は、閉じ込められた空気を逃がすために、より大きなベント容量を必要とすることがあります。 疑問がある場合は、生産時に問題を発見するよりも、通気孔を設ける方がよいでしょう。

F. エアスペース

部品を形成するのは、パリソン上の金型を閉じることと、パリソン内部の空気の膨張の組み合わせです。 設計者は、部品の内側と外側の表面の間に十分なスペースを残して、部品のすべての平方インチに空気を十分に吹き込むことができるようにしなければなりません。

壁の間の距離

パーツを形成するために内壁と外壁の間に必要な空気空間の量に関する明確なルールはありません。 小さくて軽いゲージのパーツは、大きくて重いゲージのパーツよりも、より少ないエア スペースを必要とするようです。 また、側壁は底面や上面よりもわずかに多くの空間を必要とするのが一般的です。 1平方フィートまでの部品のエアスペースの最小値は、側壁が3/8インチ、上面または下面が3/16インチです。 1平方フィート以上の部品は、側壁に5/8インチ、上面と下面に5/16インチの空隙があれば十分に形成されるはずです。 空隙を多くとればとるほど、部品の成形性は向上する。

ウェビング

金型が閉じるときに発生するウェビングと呼ばれる成形現象があります。 パリソンにコアとキャビティーの金型片が閉じるとき、パリソンはチューブや袋状から機能的な形状に急速に変化する。 コアがパリソンをキャビティに押し込むとき、空気を注入して成形する前に、パリソンの反対側の面が接触することがあります。 このとき、パリソンの内部でプラスチックが溶着し、パリソンが膨らむと溶着部が剥がれにくくなります。

ウェビングは、対応する深いコアを持つ深いキャビティでより顕著になります。

ウェビングは、深いキャビティとそれに対応する深いコアでより顕著になります。しかし、特定の構成では、金型を閉じたときに、パリソンが崩れたり、それ自体に折り返されて、ウェビングが発生することがあります。

圧縮成形

多くの機能的な設計は、圧縮成形されたタブ、ロック、または取り付け面を含めることによって大幅に向上します。

圧縮成形タブは、ピンチオフと同じ平面上の金型パーティング ラインに沿って任意の位置に追加することができます。 基本パーティング面に対するタブの角度を変更するには、希望の角度でモールドパーティングラインを作成する必要があります。

ブロー成形部品を、取り付けねじ、ボルト、またはリベットを使用して他の部品と組み合わせる場合、内壁と外壁を一緒に圧縮することによって、非常に強力な取り付け面を提供することができます。

内壁と外壁を圧縮成形することによって、部品の剛性と真直度を大幅に向上させることができます。 また、重い荷重を扱うときに積み重ね強度を提供する優れた方法です

G.構造の作成

ブロー成形部品の二重壁は、プラスチック部品内に構造を作成する多大な機会をエンジニアに提供します。 適切に設計された二重壁の部品は、同じ重量のリブ付き単一壁の部品よりもかなり強く、多くのアプリケーションで金属を簡単に上回ることができます。

ブロー成形部品の設計に強度を追加する方法はいくつかあります。

ウェルド コーン & タックオフ

特定の場所で、内壁と外壁の合計厚さより小さい距離で閉じるように型を設計することにより、溶接が形成されます。 圧縮量が溶接の強度を決定します。

部品内の溶接部の位置は、剛性と荷重を支える能力を決定します。 設計者は、溶接部間のブロー比に注意を払うことを忘れてはなりません。

リブ & カーブ

リブは部品に強度を加えるのに非常に効果的です。 リブは、ほぼあらゆる方向に予想される力をサポートするように設計することができます。 側壁は、積み重ねの強度を追加するためにリブを付けることができます。 パネルは、剛性を向上させ、たるみを制御するためにリブを付けることができます。 最良の結果を得るためには、リブは内壁と外壁を一定の間隔で溶接する必要があります。 また、リブの位置と長さは、荷重がかかったときにヒンジ作用が生じないようなものでなければなりません。

リブとウェルドコーンで曲率を組み合わせることにより、軽量のプラスチック部品はスチールよりも強くなることができます。

リブや溶接円錐などの曲率を組み合わせることで、軽量のプラスチック部品は鉄よりも強くなります。 カスタムパックのエンジニアは、設計評価やテストをお手伝いしますので、求めている結果が得られることを確信できます。

H. 仕上げ

完成品のニーズを満たすために、ブロー成形部品に行うことができる二次的な操作は無限にあります。 ドリル、鋸引き、フライス加工、CNC ルーティング、ダイ切断、パンチング、リベット打ち、ネジ打ち、超音波溶接、スピン溶接、熱溶接、表面処理などが一般的な作業です。 適切な設備があれば、ほぼすべての二次加工を経済的に行うことができる。 驚くほど多くの作業をインモールドで行うことができます。

成形部品を装飾するには、設計段階での計画が必要です。 熱転写またはホットスタンプによる装飾の場合、部品の設計は、スタンプ プロセスのトン数をサポートする手段を提供する必要があります。 インモールド ラベルの場合、ラベルを保持するマガジンや金型表面のロケータを準備する必要があります。

テクスチャは、一般的に金型表面に適用されます。 ブロー成形のテクスチャは、通常、金型表面の .008 インチから .012 インチ (射出成形よりはるかに深い) の深さにエッチングされます。 テクスチャが形成され、なおかつ金型から離脱できるようにするために、ドラフトが必要な場合があります。 ブロー成形品に求める外観を得るには、多くの方法があります。 私たちは、消費者が購入した後も、あなたのデザインがずっと美しくあり続けるようにお手伝いします。