背景

藍、またはインディゴチンは、もともと藍とカワラタケから抽出した染料であり、藍の品種を使用しています。 藍は、布を深い青色に染めることができるため、古代世界ではよく知られていました。 エジプトの遺物から、藍は紀元前1600年頃には使用されていたことが示唆されており、アフリカ、インド、インドネシア、中国でも発見されている。

この染料は、布地に鮮やかな青色を与えます。

染色工程では、綿や麻の糸は通常15~20回ほど浸漬して乾燥させます。 それに比べ、絹糸は40回以上染めなければなりません。 染めた後、天日干しして色を濃くすることもある。 藍は、繊維の一部にしか浸透せず、表面に色をつけることができるのが特徴です。 藍で染めた糸をほぐすと、内側の層には色が残っていることがわかります。 また、染料が色落ちすると独特のウオーム感が出るので、デニムの色付けによく使われる。 元々は植物から抽出されたものだが、現在では工業的に合成されている。 100%パウダーや20%溶液で販売されるのが一般的である。 1990年代前半の価格は44ドル/ポンド(20ドル/kg)近辺であった。

歴史

インディゴという名前はローマ字のindicumに由来し、インドの産物を意味します。 アジア、ジャワ、日本、中央アメリカなど、世界の多くの地域で栽培されているため、これはやや語弊があります。 また、染料の古称はnilで、アラビア語で青を意味するal-nilがその語源である。 英語のaniline(アニリン)も同じ語源である。

染料はいくつかの植物から抽出できますが、歴史的に最もよく使われていたのは、より広く入手可能だった藍です。 藍はマメ科に属し、300以上の種が確認されています。 藍はマメ科に属し、300種以上が確認されているが、最も一般的なのはIndigo tinctoriaとI. suifruticosaである。 植物の葉には染料が2〜4%程度しか含まれていないため、古来、藍は貴重品であった。 そのため、大量の染料を生産するためには、多くの植物が必要となる。 そのため、世界各地に藍のプランテーションが作られ、供給がコントロールされるようになった。

産業革命の時代には、リーバイ・ストラウス社のブルーデニムジーンズの人気もあって、藍の需要が飛躍的に伸びた。

リーバイ・ストラウス社のブルージーンズの人気もあって、藍の需要は産業革命期に飛躍的に伸びましたが、天然の抽出方法は高価で、急成長する衣料品業界に必要な量を生産することはできませんでした。 そこで化学者たちは、染料を合成する方法を模索し始めた。 1883年、アドルフ・フォン・バイヤー(バイヤー・アスピリンで有名)がインディゴの化学構造を研究した。 彼は、オメガブロモアセトアニリドをアルカリ(pHの高い物質)で処理すると、オキシンドールが生成されることを発見したのだ。 その後、この観察に基づいて、K.ホイマンがインジゴの合成経路を特定した。 彼らの研究により、14年後には合成染料が初めて商業生産されるようになった。 1905年、バイヤーはその発見によりノーベル賞を受賞した。

1990年代末には、ドイツのBASF社が世界一の生産者となり、藍染染料の販売量の50%近くを占めていた。 近年、藍の生産に使用される合成プロセスは、刺激の強い化学物質が使用されていることが問題視されるようになった。 より環境に配慮した新しい製法が求められているのです。

原料

天然藍の原料は、藍、蓼(たで)、蓼科(たで)など、さまざまな植物の葉です。 染料分子が最も多く含まれているため、葉だけが使われる。 合成工程では、以下のようなさまざまな化学物質が使用される。

製造工程

天然抽出

- 1 藍の植物抽出は、染料そのものが自然界に存在しないため、いくつかの工程を経る必要があります。 植物の葉に含まれる化学物質の正体は、藍の前駆体であるインジカンです。 植物の葉からインジカンを抽出し、藍に変換する古代のプロセスは、数千年前から変わっていない。 この工程では、いくつものタンクが段階的に配置されている。 一番上のタンクは発酵槽で、そこに刈り取ったばかりの植物が入れられる。 インディムルシンという酵素を加えて、インディカンを加水分解し、インドキシルとグルコースにする。 その際、二酸化炭素が発生し、タンク内の煮汁は黄色に濁る。

-

2 約14時間後、できた液体を2つ目のタンクに排出する。 ここでインドキシル基を多く含む混合物をパドルで攪拌し、空気と混合する。 これにより、空気はインドキシルをインディゴチンに酸化させ、タンクの底に沈殿させる。 上層の液体を吸い上げ、沈殿した顔料を第3のタンクに移し、加熱して発酵を停止させる。 こうしてできた混合物をろ過して不純物を取り除き、乾燥させれば濃厚なペースト状になる。

日本では歴史的に、蓼科の植物から藍を抽出する方法がとられてきました。

日本では古くから、蓼科の植物から藍を抽出する方法があります。蓼科の植物に小麦の殻の粉、石灰石の粉、灰汁、酒を混ぜて発酵させます。 これを1週間ほど発酵させると、「すくも」と呼ばれる染料ができる。

合成法による生産

- 3 藍の生産には、さまざまな合成化学的プロセスが用いられてきた。 いずれも制御された条件下で、一連の化学反応物を結合させるものです。 反応物は一連の反応を経て、藍の分子が形成されます。 この反応では、他にもさまざまな化学副産物が生成されます。

- 4 これらの合成反応は、大きなステンレス製またはガラス製の反応容器で行われます。 これらの容器には、反応の進行に応じて蒸気や冷水をバッチの周りに流すためのジャケットが備えられている。 これらの化学的プロセスは複雑であるため、染料は通常、バッチ単位で製造される。 しかし、ドイツ人が発明した連続プロセス製造のための方法もいくつかある。

反応の種類

- 5 藍の最初の商業的生産方法は、ホイマンの仕事に基づいていました。 この方法では、N-フェニルグリシンをアルカリで処理してインドキシルを生成し、これを空気と接触させることでインディゴチンに変換することができる。 しかし、この方法では染料の収量が非常に少ない。 また、より効率的な合成法として、アントラニル酸を使用する方法がある。 このプロセスは、BASF社やHoechst社などの大手メーカーで30年以上にわたって採用されてきた。 また、アニリン、ホルムアルデヒド、シアン化水素を反応させてフェニルグリシノニトリルを作る方法もある(これは広く普及している)。 この物質を加水分解してフェニルグリシンを生成し、これをインディゴチンに変換する。 現在、フェニルグリシンをインドキシルに変換する方法として、ソダミドとアルカリを使用する方法がある。 ソダミドは過剰な水と反応するため、全体の反応温度をほぼ570°F(300℃)から392°F(200℃)に下げることができます。 その結果、より効率的な反応プロセスを実現します。

仕上げ作業

- 6 化学反応工程が完了したら、完成した染料を洗浄して不純物を取り除き、乾燥させる必要があります。 乾燥した粉末はドラム缶に詰めたり、水で20%の溶液に再構成してペール缶に詰めたりする。

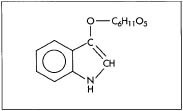

藍の化学記号。藍の葉に含まれる化合物で、藍染めの原料となる。

藍の化学記号。藍の葉に含まれる化合物で、藍染めの原料となる。

品質管理

藍の製造では、化学物質が適切な比率で配合されているか、反応工程を常に監視しています。 管理すべき主な要素は、pH(バッチの酸・塩基度)、温度(反応速度をコントロール)、反応時間(完成度を決定する)です。 これらの変数のいずれかが仕様から逸脱した場合、得られる反応生成物に影響を与える可能性がある。 一般的に、品質管理が不十分だと染料の収量が低下し、メーカーのコストアップにつながる。

メーカーが常に同じ色合いの染料を購入できるように、藍にはその色合いを定義するカラーインデックス番号が割り当てられています。 これは、”CI Natural Blue CI 75780 “と指定されています。

副産物/廃棄物

インディゴの生産は、慎重に扱わなければならないさまざまな廃棄物を生み出します。 上記の反応物の他に、藍と一緒に生成される反応副産物があります。 これらの物質の中には有害とみなされるものもあり、地域や連邦政府の化学廃棄物処理ガイドラインに従って処分しなければなりません。 これらの廃棄化学物質は、少なくとも3つの異なる方法で環境に入る可能性があります。 1つ目は、実際に分子を製造している間です。 2つ目は染料が糸に塗布されるとき、3つ目は染料が布地の最初のストーンウォッシュやウェット加工の際に洗濯水に溶出するときです。 この最後の経路は、通常、デニム生地の生産時に発生します。

将来

インディゴのニーズの多くは他の種類の青色染料で満たされており、現在、世界で使用されているインディゴのほとんどは米国外で製造されています。 そのため、より環境にやさしい新しい藍の製造方法が研究されています。 そのひとつが、染料の反応工程に生体触媒を用いる方法である。 藍染は、生物学的なルートで作られる最初の大量生産化学品のひとつになるかもしれない。 ニューヨーク州ロチェスターにあるジェネンコー・インターナショナル社は、バイオテクノロジーを利用した藍の生産プロセスを評価している。 Genencor社のプログラム・ディレクター/生体触媒研究開発担当のCharles T. Goodhue氏によると、この方法で生産されるインディゴは、化学的には通常の合成染料と同じで、染色試験でも同じ挙動を示すという。 しかし、現時点では、この技術は高価であり、生産コストが高くつく可能性がある。 Genencor社は、この新技術の開発に協力してくれる大手市場のパートナーを探しています。

染色作業でインディゴを使用しているメーカーも、この染料の使用を改善しようとしています。 たとえば、バーリントンのデニム部門は 1994 年に「ストーンフリー」と呼ぶ技術を導入しました。これは、ストーンウォッシュのサイクルにおいて、生地のインディゴ染料が 50% 早く分解されるようにする技術です。 従来の藍染め生地のストーンウォッシュに比べて、色落ちの原因となる軽石をほとんど使用しない。 そのため、軽石の取り扱いや保管にかかるコストが削減され、ストーンウォッシュ後に軽石を衣類から分離する手間も省ける。 また、漂白剤の使用量も大幅に削減されます。 したがって、この新しいプロセスは、衣類のダメージを軽減するだけでなく、石や漂白剤によって生じる廃棄物も削減することができるのです。

-ランディ・シュラー

。