General Sensing Application Note LA05-0022

Copyright © 2013 Lion Precision. www.lionprecision.com

概要:

シャフト振れは特に状態監視によく用いられる測定方法です。

静電容量式および渦電流式センサーは、明確な利点と欠点を持つ有用な非接触測定ソリューションを提供します。

基礎知識

振れは回転オブジェクトの表面の変位のことをいいます。

ASME/ANSI B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers によると、「振れ」は、動く表面に対して測定する計器の総合指示値 (TIR) のことです。 これは通常、回転運動であり、1回転分測定されます。

- シャフトの形状

- シャフトの真直度

- 回転軸に対するシャフトの位置の中心誤差(偏心)

- 回転軸自体の誤差(それ自体がいくつかの要素の積である)

- ドライブベアリングの性能

- 機械の構造

- ドライブのアライメント (傾き)

- 測定器の誤差 (インジケーターまたはセンサー)

これは、振れ値がいくつかのタイプの誤差運動、形状誤差、形状要因の組み合わせであることを意味します。

シャフトの振れ測定でこれらのコンポーネントの 1 つか数つに精度を高める技術はありますが、このアプリケーション ノートの目的はすべての寄与要因で全体の振れを測定すること (センサー エラーを除く) です。 ここで説明する技術は、最終結果に対するセンサの寄与を最小化または排除することを目的としています。 シャフト振れの非接触式渦電流センサおよび静電容量センサ測定は、適切に適用することで、センサの誤差を無視した結果を得ることができます。

シャフトの半径方向の振れ

Radial Runout は回転軸に垂直な方向です。

Radial shaft runout is a measurement of radial displacement of the shaft surface as the shaft roting. 丸いシャフトを仮定すると、半径方向の振れの要因には、シャフトの真直度、ドライブとシャフトのアライメント、ベアリングの剛性、ベアリングの摩耗に伴う振れの増加が含まれます。 バランスは、回転数とベアリングの剛性・摩耗の関係、システム全体の剛性に依存する振れ要因です。

アキシャル シャフトの振れ

Axial 振れは、シャフト端の平面度/四角形の誤差が測定値に影響を与えるのを防ぐために回転中心で測定されます。

軸方向のシャフトの振れは、回転するシャフトの軸方向の変位を測定するものです。 この測定は、シャフトの中心(回転軸上)で行われます。 中心から外れた位置での測定は「面振れ」と呼ばれ、表面の平坦度と直角度が測定に寄与する要因となりますが、ほとんどのアプリケーションでは関心のない要因です。 軸の振れは、主にスラストベアリングの状態監視に使用されます。

シャフトの形状

上記の定義では、非円形の形状は常に大きな振れを持ちます。

このアプリケーションノートでは、測定されるシャフトが円形であることを前提としています。

シャフトの真直度

シャフトの真直度は振れ測定に影響します。

放射状の振れはシャフトの真直度によって影響されます。 シャフトが曲がっている場合、振れ測定は、シャフトの長さに沿った測定位置と、曲りの位置と程度に依存します。 シャフトが両端で固定されている場合(例:ドライブとギアボックスの間)、最大振れは中央付近になる傾向があります。

そうでなければまっすぐなシャフトは、シャフトの中心線が回転軸と平行でないように取り付けられることがあります。

同期および非同期のシャフト振れ成分

シャフトの真円度やドライブの傾きなど、一部の振れ成分は回転の特定の角度位置で繰り返されます(これらは同期誤差運動です)。 ベアリングの周波数(ベアリング内の転動体の真円度から外れたことによる振れ)のような他のシャフト振れ成分は周期的ですが、同じ角度位置で繰り返さないため、非同期エラー動作と呼ばれます。

リアルタイム/瞬間

回転シャフトのリアルタイム変位は、特定の問題を特定するのに助けとなりますが、より複雑な測定です。

半径または軸の変位の瞬間値をシャフトが回転するときに各角度の場所で測定および記録することができます。 これにより、総振れ測定に寄与する瞬間的な変位の画像が得られます。 この方法は、バランシング作業や振れの特定の原因を特定するために使用されます。 この種の測定には、Lion PrecisionのSpindle Error Analyzerのような比較的高度な技術やツールが必要です。

シャフトの総振れ

多くの状況、特に状態監視では、シャフトの総振れを示す単一の値のみが懸念されます。 この数値は通常、一定期間および複数回転にわたる複数の TIR の読み取り値の平均値またはピーク値です。 ベアリングやその他のコンポーネントが摩耗すると、シャフトの振れは大きくなります。

非接触型センサーによる振れ測定

動作中のシャフトの振れを測定するには、非接触型センサーが必要です。

静電容量式または渦電流式

静電容量式変位センサーは高精度を提供し、すべての導電性材料で同様にうまく機能し、小径シャフトでうまく機能します。 しかし、クリーンな環境を必要とします。 渦電流変位センサーは、湿った、汚れた環境で動作し、シャフトからさらに離れた場所に取り付けることができます。 しかし、特定の材料に較正する必要があり、小さいシャフト (< 8 X Probe Diameter) ではあまり機能せず、磁性スチールシャフトで使用すると、「電気振れ」によってより「ノイズ」になってしまいます (「渦電流の考慮事項」で詳細を説明しています)。

プローブの取り付け

これらの非接触型センサーは、ケーブルを介してプローブを駆動し、プローブとシャフト間の距離の変化に比例して出力電圧を提供する電子機器に接続されたプローブ (測定ヘッド) で構成されています。

プローブを取り付けた後、シャフトをゆっくりと回転させ、範囲を確認します。

プローブを取り付けた後、シャフトをゆっくり回転させて範囲を確認します。プローブが最も近い位置でシャフトに接触しないこと、および回転全体を通して範囲内にあることを確認します。

プローブとシャフトの距離の変化は、シャフトの振れ測定に含まれます。したがって、振動や他の外部動作によってプローブがシャフトに対してずれるのを防ぐために、プローブを堅く取り付けることが重要です。

シャフトの総振れの測定

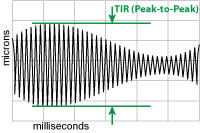

振れ信号を TIR (peak-to peak) 捕捉して「総振れ」を測定することができます。

非接触型センサーによるシャフトの振れ測定は、シャフトの回転に伴う瞬時の変位をリアルタイムで追跡します。 この出力は、単一の「総振れ」測定値を導き出すために条件付けされる必要があります。 振れ値は、平均値またはピーク値の一種となります。

一般的に、基準振れ値と、システムがオペレータの注意を必要とする閾値が設定されます。 このタイプの状態監視システムでは、測定単位は重要ではありません。単位が何であれ、基準値としきい値を設定することが、測定の重要な部分となります。

平均値

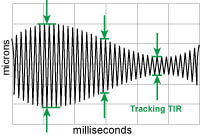

の変化は、MM190 モジュールのトラッキング TIR オプションで測定できます。 これらは、個別の機器として入手可能ですが、データ収集システムのサポート ソフトウェアとして提供される場合もあります。

ピーク値

出力値のピークを捕捉し、システムは最大と最小のピークの差を報告することができます。 これは、TIR (total indicator reading) 測定です。 これらのピークをキャプチャするシステムは、値が減少した場合に電流を維持するために、定期的にリセットする必要があります。 シャフトの振れ測定にEliteシリーズの静電容量式センサを使用する場合、MM190メータおよび信号処理モジュールでピーク値を捕捉して表示することができます。 MM190にはトラッキングTIRもあり、ピーク値をキャプチャしますが、値は時間とともに減衰します。この方法では、振れが小さくなっても、リセットの必要なく表示値を最新に保つことができます。 MM190 は渦電流センサーのオプションではありません。

シャフトの振れの渦電流 (誘導性) 測定のための独自の考慮事項

渦電流センサーは、固有の材料用に較正されています。

渦電流センサは通常、平らなターゲットに対して較正されます。 正確な測定のために十分に平らなターゲットを提供するには、シャフトの直径を渦電流プローブの直径の8~10倍とする必要があります。 また、渦電流センサは近すぎると互いに干渉してしまうため、2つのプローブを使用して90°間隔で振れを監視する場合、このサイズのシャフト直径はプローブ間の十分な間隔を提供します。

電気的な振れ

渦電流センサーは磁性鋼材から「電気振れ」誤差を読み取り、静電容量センサーにはそれがありません。

磁性材料には電気振れという性質があります。 材料内の磁気特性の局所的な小さな違いは、渦電流センサーの磁界との相互作用に影響を与えます。 この違いは、熱履歴、冷間加工応力の程度、表面処理、および磁場への曝露によって影響を受ける、局所的な化学組成、結晶構造、および磁区から生じます。 これらの違いが大きければ大きいほど、電気的な振れは大きくなります。 磁性鋼のシャフトが回転すると、センサーとシャフトの間のギャップが変化しなくても(機械的な振れがなくても)、材料の電気的な振れに対応して渦電流センサーの出力が変化する。 右の画像は、同じ磁性鋼シャフトを静電容量式センサーと渦電流式センサーで測定した場合の比較です。 銅やアルミなどの非鉄材料では、このような現象はあまり見られません。

電気的な振れは通常 75 µm (0.003 インチ) 未満で、渦電流シャフト振れセンサーの測定範囲のほんの一部にすぎません。

電気的な振れを軽減する

シャフトの振れ測定が非常に精密で、電気的な振れが大きな誤差となる場合は、問題に対処する必要があります。 磁気シャフトの電気的な振れ誤差を排除する最善の方法は、静電容量式センサーを使用することです。 しかし、シャフトの振れセンサーのアプリケーションは、渦電流センサーを必要とするような濡れたり汚れた環境であることがよくあります。

可能な限り大きなプローブを使用する。 渦電流式シャフト振れセンサーの検出フィールドは、プローブの直径の3倍です。 プローブの出力は、そのフィールド内のすべてのものの平均値です。 大きなプローブを使用すると、シャフトの広い範囲とその局所的な磁気的不一致を平均化することができます。 ただし、シャフトに対して大きすぎるプローブを使用しないように注意してください (上記を参照)。

非磁性スリーブ。 渦電流検出フィールドは、材料にあまり深く入り込みません。 0.5 mm (またはそれ以上) のアルミニウムまたは銅のスリーブは、シャフト振れセンサーの非磁性ターゲットを提供します。

結論

シャフトの振れを測定することは、特に状態監視のために、一般的で有用な測定方法です。 1つのセンサと1つの総振れ値を導き出す方法を使用することで、基準振れ値とオペレータ介入のための閾値を設定することができます。 静電容量式および渦電流式センサーは、シャフトの振れ測定の仕様とアプリケーションの環境条件に応じて、どちらも優れたソリューションを提供します

。