Ghidul de proiectare pentru turnare prin suflare Custom-Pak vă oferă instrumente de proiectare de bază pentru realizarea de piese proiectate prin suflare. Acest ghid se concentrează pe procesul de turnare prin suflare prin extrudare. Nu există două modele la fel, astfel încât matrița și procesul trebuie să fie ajustate pentru a optimiza fiecare model. Produsele software pot ajuta la prezicerea caracteristicilor de turnare, iar inginerii noștri sunt aici pentru a vă ajuta să vă faceți produsul excelent. Asistența noastră pentru proiectare este confidențială și gratuită.

A. Procesul de turnare prin suflare

B. Materiale

C. Captarea parisonului

D. Proiectarea matriței cu cavitate exterioară

E. Designul interior al matriței interioare

F. Spațiul de aer

G. Crearea structurii

H. Finisarea

- A. Procesul de turnare prin suflare

- B. Materiale

- Materiale de bază

- Rezine de inginerie

- C. Captarea parisonului

- D. Proiectarea suprafeței exterioare (cavitatea matriței)

- Raportul cavitate – suflare cavitate = W>D

- Raportul de suflare cavitate – miez = W>2D

- Pereți laterale & Tragere

- Contracție & Warpage

- Răcirea

- Ventilație

- E. Suprafața interioară (miez de matriță) – proiectare

- Raportul de suflare – W>D

- Pereți laterale & Schiță

- Contracție & Warpage

- Răcire

- Ventilație

- F. Spațiul de aer

- Distanța dintre pereți

- Webbing

- Modelarea prin compresie

- G. Crearea structurii

- Conuri de sudură & Tack-Offs

- Curbe & Curbe

- H. Finisarea

A. Procesul de turnare prin suflare

- Primul pas implică amestecarea, topirea și împingerea plasticului (extrudare) pentru a-l forma într-un tub numit parașută care va fi folosit pentru a realiza piesa.

- Se folosește o matriță pentru a realiza forma piesei pe care o doriți. Matrița are două jumătăți care sunt închise în jurul parașutei topite.

- Se suflă aer în interiorul parașutei pentru a extinde plasticul topit împotriva suprafeței matriței.

- Modelul este răcit pentru a fixa plasticul la noua formă a matriței.

- Piesa de plastic turnată este scoasă din matriță, separată de materialul în exces al parașutei, numit flash, și finisată. (Majoritatea etapelor de finisare pot fi finalizate în matriță, dar unele implică operațiuni secundare.)

B. Materiale

Selecția materialelor este un aspect critic al proiectării și ar trebui să implice studierea serioasă a:

- proprietăților rășinii din plastic

- costului materialului

- proprietăților de prelucrare

- obiectivelor dumneavoastră privind piesa finită

Deși există mii de materiale plastice disponibile, majoritatea nu vor satisface nevoile produsului dumneavoastră. Experiența cu materiale de calitate pentru turnare prin suflare este esențială, iar noi avem experiență practică de turnare folosind fiecare material care poate fi turnat prin suflare

Materiale de bază

Câteva dintre cele mai puțin costisitoare materiale sunt, de asemenea, cele mai ușor de prelucrat. Polietilena (PE) și polipropilena (PP) sunt cele mai populare rășini de turnare prin suflare. PE este în prezent mai puțin scump, dar PP tinde să fie mai rigid, ceea ce uneori compensează diferența de cost. Aceste materiale sunt rezistente la majoritatea substanțelor chimice. O diferență este performanța la temperatură, PE având performanțe mai bune la temperaturi cuprinse între -75 și +160 grade F, iar PP are performanțe bune de la -0 la +170 grade F. Aceste materiale formează de obicei piese care corespund principiilor discutate în acest ghid de proiectare.

Rezine de inginerie

Multe rășini de calitate tehnică pot fi turnate prin suflare. Unele dintre acronime includ PPO, PC, PETG, ABS, TPE – ați prins ideea. Aceste rășini necesită o atenție specială înainte de turnare. Majoritatea necesită uscare înainte de prelucrare, șuruburi de extrudare special concepute și condiții specifice de prelucrare. Este posibil ca criteriile de proiectare din acest ghid să nu se aplice pieselor turnate din unele rășini tehnice. Vă rugăm să obțineți informațiile de proiectare corecte pentru proiectul dvs. specific direct de la personalul nostru de inginerie.

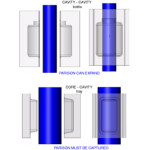

C. Captarea parisonului

Pentru a proiecta un produs turnat prin suflare, trebuie să înțelegeți interacțiunea dintre parisonul de plastic topit și matriță. Dacă ați suflat un balon din guma de mestecat, puteți înțelege turnarea prin suflare. Materialul plastic se întinde ca și guma de mestecat și, dacă devine prea subțire, se rupe. Din moment ce parisonul este extrudat ca un tub, este ușor să faci o piesă în formă de tub sau de sticlă, nu se produce prea multă întindere. Cele două jumătăți de matriță se deschid, se introduce parisonul, se închid jumătățile de matriță și piesa este suflată. Despărțirea dintre jumătățile matriței este cunoscută sub numele de linia de separare. Există adesea o margine asemănătoare unui cuțit pe linia de separare în jurul formei piesei, cunoscută sub numele de pinch-off.

Dacă forma piesei care urmează să fie turnată este schimbată dintr-un tub într-o piesă de tip panou plat, tubul de

parison trebuie să fie aplatizat pentru a realiza panoul. Când se întâmplă acest lucru, circumferința parizorului devine suprafața care trebuie să acopere lățimea panoului. Așadar, încercăm să avem un diametru al parașutei suficient de mare pentru ca, pe măsură ce se aplatizează, să poată fi captat de întregul perimetru al panoului în momentul ciupiturii. Dacă parisonul nu se întinde pe toate zonele de la pinch-off, trebuie să se întindă pe restul drumului.

Plasticul moale se poate întinde doar pe o distanță scurtă înainte de a începe să se subțieze. Ca și în cazul gumei cu bule, primul punct subțire este cel mai slab și se subțiază cel mai repede până când se sparge. Dacă parisonul din plastic se sparge, se numește „explozie” și nu duce la formarea niciunei piese.

Cum complexitatea piesei progresează spre forme cu pereți dubli, cu pereți laterali și contururi interioare, parisonul nu numai că trebuie să fie capturat în toate punctele de-a lungul liniei de separare, dar trebuie, de asemenea, să satisfacă nevoile de grosime a materialului pentru varietatea de condiții de turnare specifice fiecărei zone a piesei. Multe dintre criteriile de proiectare utilizate pentru a realiza o tavă cu forme interioare turnate vor fi aceleași pentru proiectarea unei piese industriale complexe.

D. Proiectarea suprafeței exterioare (cavitatea matriței)

Pereții interiori și exteriori ai piesei sunt formați simultan și integral, dar proiectele interioare și exterioare sunt în esență independente, așa că le analizăm separat. Pe măsură ce se dezvoltă proiectarea, proiectantul trebuie să înceapă să se gândească la interacțiunea dintre plastic și matrița care va produce piesa. Exteriorul vizual al multor produse este format într-o jumătate a matriței numită cavitate. În continuare sunt prezentate câteva dintre caracteristicile cavităților matriței pe care proiectantul va dori să le ia în considerare.

Raportul cavitate – suflare cavitate = W>D

O sticlă este un exemplu tipic de piesă turnată prin suflare formată folosind 2 jumătăți de matriță cu cavitate. O sticlă rotundă are un raport de suflare care este format din width=diametru și o adâncime=rază (2:1). Rezultatul este o distribuție excelentă a materialului într-o sticlă rotundă. Dar, nu toate piesele vor fi rotunde. Pe măsură ce proiectanții încep să împingă limitele de tragere în cavități, cât de departe ar trebui să meargă? Răspunsul depinde de elasticitatea de alungire a materialului și de cât de subțire este peretele pe care sunteți dispus să îl acceptați. Dar, ca regulă generală, materialul nu se va întinde mult mai mult în jos într-o cavitate (Adâncime=D) decât lățimea materialului disponibil pentru a încăpea în cavitate (Lățime=W). Așadar, încercați să nu vă proiectați piesa cu cavitate-cavitate pentru a fi mai adâncă decât lățimea.

Raportul de suflare cavitate – miez = W>2D

Multe piese industriale sunt formate folosind o combinație de elemente de matrițare cu cavitate și miez, în care miezul formează formele interioare. Miezul modifică parametrii raportului de suflare.

Diametrul parașutei cilindrice care formează o piesă cu pereți dubli trebuie să permită intrarea în matriță a unei cantități suficiente de material pentru a forma în mod adecvat fiecare jumătate a piesei. Jumătate din parașuta cilindrică este utilizată pentru a forma jumătatea exterioară (cavitatea) a piesei, iar cealaltă jumătate a parașutei cilindrice formează jumătatea interioară (miezul) a piesei. Deoarece nu există curgere de material de-a lungul pereților matriței (doar întindere), rezultă că adâncimea cavității (D) nu trebuie să fie mai mare de jumătate din lungimea sau lățimea cavității (W). Un proiect de piesă care utilizează adâncimi ale cavității care depășesc această relație va fi supus unei subțieri severe sau unei explozii. Deci, la fel ca și în cazul relației dintre diametru și rază, piesele cu miez de cavitate ar trebui să aibă un raport global de suflare de W>2D.

Cu cavități multiple sau divizate, fiecare cavitate ar trebui să îndeplinească această cerință W>2D.

Proiectarea anumitor piese complexe va necesita modificări ale locației liniei de despărțire pentru a rămâne în cadrul acestei relații. Aceste trepte ale liniei de separare trebuie să includă spațiu liber pentru deschiderea și închiderea repetată a jumătăților de matriță și să fie poziționate astfel încât să nu forfeceze parisonul în timpul închiderii matriței. Un unghi al liniei de despărțire de 10° sau mai mare este, în general, proiectat în treptele liniei de despărțire a matriței. Atunci când nu este posibilă o tragere de 10°, se pot folosi opțiuni precum înclinarea matriței în mașină astfel încât liniile de separare să formeze o tragere pozitivă una față de cealaltă sau deplasarea secțiunilor matriței.

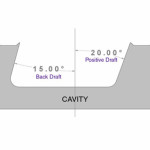

Pereți laterale & Tragere

Parisonul din plastic se lipește și începe să se solidifice de îndată ce atinge matrița. Materialul se întinde apoi pentru a umple cavitatea pe măsură ce suflarea avansează. Nu există un flux de material de-a lungul pereților matriței. Există trei aspecte ale subțierii care trebuie luate în considerare.

- Subțierea cauzată de întindere duce la slăbiciune. Orice locație subțire și slabă este susceptibilă la o subțiere suplimentară, deoarece a devenit subțire & slabă. Subțierea progresează rapid în aceste locații.

- Rigiditatea aparentă (sau rezistența) a oricărei zone de pe piesă variază proporțional cu pătratul grosimii peretelui.

- Variația grosimii peretelui poate duce la deformare.

Subțierea de-a lungul pereților laterali și în colțuri este motivul pentru care piesele ar trebui să aibă unghiuri de tragere exterioare. Tragerea exterioară nu este critică pentru scoaterea piesei din cavități, deoarece plasticul se retrage de pe pereții exteriori ai matriței pe măsură ce se răcește. Tragerea este recomandată atunci când pereții exteriori urmează să fie texturați.

Contorizarea din plastic a secțiunilor grele de parison pentru a se potrivi cu aceste zone critice poate îmbunătăți

condiția, dar nu o elimină. Din această cauză, proiectarea cavității trebuie să evite caracteristicile care contribuie la subțiere. Proiectele care utilizează colțuri ascuțite de 90° vor avea ca rezultat piese cu colțuri extrem de subțiri și slabe. Există o varietate de configurații de colțuri care îmbunătățesc sau ameliorează această problemă. Cea mai obișnuită abordare este unghiularea peretelui lateral și plasarea unei raze sau a unui unghi șanfrenat la colț.

Îndepărtarea pieselor poate fi o problemă în cazul secțiunilor cu tragere înapoi. Zonele cu trasare în spate pot bloca piesa în matriță. Dacă este posibil, o piesă cu tiraj înapoi pe o parte ar trebui să aibă un tiraj pozitiv egal pe partea opusă. Astfel, o piesă cu un tiraj înapoi de 15° pe o parte și un tiraj pozitiv de 15° pe cealaltă parte poate fi îndepărtată ca o piesă fără tiraj. În caz contrar, este posibil ca matrițele să aibă nevoie de secțiuni mobile pentru a îndepărta elementul cu tras în spate.

Contracție & Warpage

Contracția variază în funcție de material, de viteza de schimbare a temperaturii și de grosimea materialului. Pentru materialele PP și PE, grosimea materialului este cel mai bun predictor. Piesele cu pereți subțiri se pot contracta cu doar 1%, iar cele groase cu peste 10%. O piesă cu grosimea de 0,060″ se va contracta cu aproximativ 1,65% pe măsură ce se răcește, iar o piesă cu grosimea de 0,125″ se va contracta cu aproximativ 1,85%. Așteptarea de contracție trebuie luată în considerare atunci când se stabilește dimensiunea matriței.

Proiectele care permit variația de subțiere a peretelui să apară în piesă pot avea ca rezultat piese deformate. Zonele subțiri se vor contracta mai puțin înainte de răcire decât zonele groase. Variația ratelor și a distanțelor de contracție poate cauza deformarea piesei. O anumită variație a grosimii pereților & de contracție apare în fiecare produs turnat, deoarece rata de răcire a plasticului va varia. Pielea materialului de pe metalul matriței se va răci și va lua o priză înaintea materialului care nu atinge efectiv metalul matriței. Rezultatul este o tendință a pereților exteriori de a se deforma spre interior și este compensată de tendința peretelui interior de a se deforma spre exterior. Utilizarea nervurilor structurale, a sudurilor între pereți, a arcurilor sau a treptelor poate crea o structură care ajută la reducerea deformării.

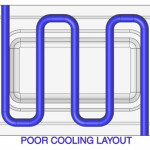

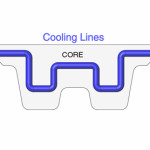

Răcirea

Pentru a controla dimensiunile, aspectul suprafeței și deformarea, este important să se dețină un control cât mai mare asupra răcirii piesei. Debitul este un factor major în ceea ce privește eliminarea căldurii și durata ciclului. Prin crearea unui flux turbulent, se pot îmbunătăți extracția de căldură și durata ciclurilor. Pentru a controla deformarea în multe modele, este esențial ca răcirea matriței să fie direcționată pentru a asigura o extracție suplimentară de căldură în porțiunile cu pereți mai grei ale piesei. Modelul general de curgere afectează, de asemenea, calitatea piesei. Apa se încălzește pe măsură ce curge prin matriță.

Modelul trebuie să conțină mai multe intrări și ieșiri într-un model de răcire oscilant.

O suprafață rece a matriței poate cauza, de asemenea, probleme în reproducerea detaliilor de suprafață, cum ar fi textura. Inginerii de scule pot direcționa liniile de apă în apropierea fiecărei secțiuni critice a matriței pentru a oferi controlul dimensional și aspectul de care aveți nevoie.

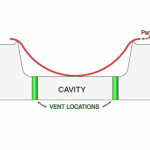

Ventilație

Când matrița se închide, parisonul este capturat la priză. O anumită cantitate de aer este prinsă între exteriorul parizerului și cavitatea matriței. Atunci când aerul este suflat pentru a

expanda parașuta, aerul captat devine comprimat de parașuta în expansiune până când se atinge un echilibru de presiune interior – exterior. Când acest lucru se întâmplă, parașuta nu va atinge complet peretele matriței. Rezultatele sunt anomalii vizibile ale suprafeței, pierderea texturii & detalii de gravură, apariția pliurilor și a liniilor de tragere și cicluri mai lungi din cauza răcirii slabe a matriței.

Ventilația poate fi localizată cu ușurință la marginea oricărei inserții în cavitate. Inserțiile de aerisire cu fante sau metalele poroase pot fi achiziționate și se potrivesc în aproape orice locație. Unele metode de aerisire vor produce marcaje vizibile pe piesa finită. Textura, inserțiile și alte tehnici pot fi folosite pentru a masca marcajele făcute la locația de aerisire.

E. Suprafața interioară (miez de matriță) – proiectare

Suprafața interioară a pieselor turnate prin suflare cu pereți dubli este în mod normal formată de un miez de matriță. Deoarece miezul de matriță trebuie să se potrivească în interiorul cavității, nu ar trebui să existe nicio îndoială că îndeplinește aceeași cerință de dimensiune totală W>2D ca și cavitatea.

Jumătatea de parașută care se întinde peste miezul de matriță începe deja să se întărească pe măsură ce aerul este injectat în parașută. Ca și în cavitate, plasticul începe să se întindă pentru a se adapta la conturul matriței. Aproape că nu se produce nicio curgere. Spre deosebire de cavitate, se aplică unele reguli diferite.

Raportul de suflare – W>D

Cum jumătățile de matriță se închid pe parașută, miezul apasă pe parașută și o forțează să intre în cavitate până când strângerea este sigilată în jurul perimetrului piesei. Punctul cel mai înalt de pe miez formează cea mai adâncă depresiune din interiorul piesei.

Dacă modelul de piesă cu pereți dubli are un perete despărțitor între două compartimente, acest perete este format prin întinderea plasticului într-o canelură din miezul matriței. Pe măsură ce plasticul începe să se întindă într-o canelură, acesta începe să se subțieze. Dacă canelura este prea adâncă, plasticul ajunge rapid la punctul în care se subțiază până când aerul intern suflă prin perete spre exteriorul piesei. Nu se va forma nicio piesă.

Din acest motiv, există o regulă simplă, dar absolută, care guvernează proiectarea nervurilor sau a diviziunilor dintre compartimente. Adâncimea (D) a canelurii dintre secțiunile de miez nu trebuie să depășească lățimea (W) a nervurii W>D. Această regulă se aplică și în cazul altor forme structurale. De exemplu, un stâlp rotund înalt de 1″ din centrul unei tăvi trebuie să aibă un diametru de 1″ sau mai mare.

Dacă designul piesei necesită o linie de separare a matriței care urcă la diferite niveluri pentru ca piesa să funcționeze în mod corespunzător, atunci miezul trebuie să aibă o tragere pozitivă pe aceste trepte în momentul strângerii pentru a se potrivi cu strângerea pe elementul de cavitate al sculei. Variația nivelurilor de strângere poate modifica relațiile W-D ale buzunarelor sau nervurilor din apropiere. Toate nivelurile din cadrul unei piese trebuie să treacă de cerința W>D în fiecare direcție.

Pereți laterale & Schiță

Când matrița se închide, jumătate din parison este drapată peste miezul matriței pentru a forma interiorul piesei. Pe măsură ce plasticul se răcește, acesta se contractă pe masa metalică a miezului de matriță. Este nevoie de un tiraj pozitiv pe toate laturile miezului de matriță pentru a îndepărta piesa din plastic după ce s-a contractat. Cu cât curentul de aer este mai generos, cu atât mai ușor poate fi scoasă piesa din matriță. O piesă cu un tiraj pozitiv de 5° pe toate laturile miezului poate fi îndepărtată cu ajutorul știfturilor de ejecție. Piesele cu un tiraj mai mic pot fi, de asemenea, îndepărtate cu ajutorul știfturilor de ejecție, dar, pe măsură ce tirajul pe miez scade, crește riscul de deteriorare a piesei în timpul ejecției. În cazul în care proiectul unui miez necesită o secțiune fără tiraj sau cu tiraj înapoi, ar trebui să se asigure un tiraj pozitiv pe partea opusă a miezului, dacă este posibil. Ajustările rapide și micile decupări inferioare pot fi reglate fin pentru a permite ejectarea.

În cazul matrițelor cu miez cu cavitate, parisonul devine fix la două niveluri, partea superioară a miezului și partea de strângere. Când piesa este suflată, pereții de plastic fixați se întind (fără curgere) pentru a se întâlni cu peretele lateral al miezului. Un miez adânc, cu puțin tiraj și un colț ascuțit va produce o piesă subțire, cu pereți slabi. Schița, razele colțurilor și unghiurile de șanfrenare pot ajuta la eliminarea pereților subțiri

Contracție & Warpage

În general, contracția din interior va corespunde contracției din exterior. Dar, contracția unei forme interioare este limitată de miezul metalic utilizat pentru a forma forma. Este posibil să fie necesare ajustări minore ale dimensiunilor matriței pentru a respecta dimensiuni specifice.

Proiectarea pieselor interioare trebuie să ia în considerare potențialul de deformare. Urzeala va fi cauzată de variațiile în grosimea peretelui și de distribuția materialului în timpul răcirii. Atât dimensionarea generală W>2D, cât și ratele de tragere localizate W>D trebuie respectate pe tot parcursul proiectării piesei pentru a preveni deformarea

Răcire

Frecvent, masa metalică a miezului este mai mare decât cea a cavității și va necesita o capacitate de răcire mai mare. Direcționarea liniilor de apă pentru o

extracție optimă a căldurii poate fi critică pentru succesul piesei.

Ventilație

Orice locație în care aerul poate fi prins între paravan și peretele matriței este o locație pentru o ventilație. Miezurile adânci pot reține volume mari de aer, iar viteza de suflare poate necesita o capacitate mai mare de aerisire pentru ca aerul reținut să iasă. Dacă există îndoieli, este mai bine să includeți o gură de aerisire decât să descoperiți problema la producție.

F. Spațiul de aer

Este combinația dintre închiderea matriței pe parașută și expansiunea aerului în interiorul parașutei care formează piesa. Proiectantul trebuie să lase suficient spațiu între suprafețele interioare și exterioare ale piesei pentru a permite o suflare adecvată a aerului în fiecare centimetru pătrat al piesei. Dacă trecerea aerului în interiorul piesei este redusă sau obstrucționată, piesa nu se va forma.

Distanța dintre pereți

Nu există reguli clare cu privire la cantitatea de spațiu de aer necesară între pereții interiori și cei exteriori pentru a forma o piesă. Piesele mai mici și de calibru mai ușor par să necesite un spațiu de aer mai mic decât piesele mari și de calibru mare. Pereții laterali necesită, de obicei, un spațiu de aer puțin mai mare decât suprafețele inferioare sau superioare. O regulă empirică minimă pentru spațiul de aer în piesele de până la 1 picior pătrat ar fi 3/8″ pe pereții laterali și 3/16″ pe suprafețele superioare sau inferioare. Piesele mai mari de 1 picior pătrat ar trebui să se formeze corespunzător cu un spațiu de aer de 5/8″ între pereții laterali și 5/16″ pe suprafețele superioare și inferioare. Cu cât puteți lăsa mai mult spațiu de aer, cu atât mai bine se va forma piesa. De asemenea, este interesant de observat că panourile subțiri pot deveni mai rezistente prin creșterea distanței dintre pereți.

Webbing

Există un fenomen de turnare numit webbing care poate apărea atunci când matrița se închide. Pe măsură ce piesele de turnare ale miezului și ale cavității se închid pe parașută, parașuta se transformă rapid dintr-o formă de tub sau de sac într-o configurație funcțională. Pe măsură ce miezul împinge parașuta în cavitate, este posibil ca părțile opuse ale parașutei să se atingă înainte ca aerul să fie injectat pentru a forma piesa. Când se întâmplă acest lucru, plasticul se sudează în interiorul parașutei, iar atunci când parașuta este umflată, sudura rezistă la separare. Rezultatul este fie o piesă cu o secțiune foarte subțire și slabă în jurul benzii sudate, fie, în cazul în care materialul din apropiere se rupe atunci când se umflă parașuta, acesta explodează și nu se formează nicio piesă.

Lucrarea este mai pronunțată în cavitățile adânci cu miezuri adânci corespunzătoare. Cu toate acestea, anumite configurații pot face ca parisonul să se prăbușească sau să se plieze pe el însuși pentru a provoca webbing atunci când se închide matrița. Este o idee bună să solicitați un test de simulare pentru piesele adânci care ar putea produce webbing.

Modelarea prin compresie

Multe modele funcționale sunt mult îmbunătățite prin includerea de filete, încuietori sau suprafețe de montare turnate prin compresie.

Lilele turnate prin compresie pot fi adăugate în orice punct de-a lungul liniei de separare a matriței, pe același plan ca și strângerea. Pentru a modifica unghiul unei filete în raport cu planul de despărțire de bază, trebuie să creați o linie de despărțire a matriței la unghiul dorit. Acest lucru se poate face cu trepte sau inserții de linie de despărțire în unghi de-a lungul perimetrului piesei sau cu inserții mobile în interiorul piesei.

Când piesele turnate prin suflare trebuie combinate cu alte piese prin utilizarea de șuruburi de montare, bolțuri sau nituri, se poate asigura o suprafață de montare excepțional de rezistentă prin comprimarea pereților interior și exterior împreună. Cei doi pereți pot fi comprimați împreună aproape în orice unghi sau locație, atâta timp cât există un spațiu suficient în jurul comprimării pentru o bună circulație a aerului și atâta timp cât jumătățile matriței se pot închide fără interferențe.

Prin comprimarea pereților interior și exterior împreună, rigiditatea și rectitudinea piesei pot fi îmbunătățite semnificativ. Este, de asemenea, o modalitate excelentă de a oferi rezistență la stivuire atunci când aveți de-a face cu sarcini grele

G. Crearea structurii

Pereții dubli din piesele turnate prin suflare oferă inginerilor o oportunitate extraordinară de a crea structură în interiorul piesei din plastic. O piesă cu pereți dubli proiectată corespunzător va fi substanțial mai rezistentă decât o piesă cu un singur perete cu nervuri de greutate egală și poate depăși cu ușurință performanțele metalelor în multe aplicații. Există mai multe modalități de a adăuga rezistență la modelele de piese turnate prin suflare.

Conuri de sudură & Tack-Offs

Prin proiectarea matriței pentru a se închide în anumite locații la o distanță care este mai mică decât grosimea combinată a pereților interior și exterior, se formează o sudură. Cantitatea de compresie stabilește rezistența sudurii. Prin ajustarea distanței dintre jumătățile matriței la o valoare cuprinsă între 60% și 80% din grosimea combinată a pereților interiori și exteriori, sudura poate rezista atât la forțele de compresie, cât și la cele de separare.

Localizarea sudurilor în cadrul unei piese va determina rigiditatea și capacitatea de a suporta sarcini. Proiectanții trebuie să nu uite să acorde atenție rapoartelor de suflare între suduri.

Curbe & Curbe

Curbele sunt foarte eficiente în adăugarea de rezistență la piese. Coastele pot fi proiectate pentru a susține forțele așteptate în aproape orice direcție. Pereții laterali pot fi nervurați pentru a adăuga rezistență la stivuire. Panourile pot fi nervurate pentru a îmbunătăți rigiditatea și a controla curbura. Pentru cele mai bune rezultate, nervurile trebuie să sudeze pereții interiori și exteriori la intervale controlate. De asemenea, amplasarea și lungimea nervurilor trebuie să fie astfel încât să nu se dezvolte o acțiune de balansare atunci când se aplică sarcini. Prin alternarea direcțiilor nervurilor în modele neuniforme, nervurile creează o rigiditate excelentă și capacitatea de a suporta sarcini.

Prin combinarea curburii cu nervuri și conuri de sudură, piesele ușoare din plastic pot deveni mai rezistente decât oțelul. Cercurile și arcurile creează unele dintre cele mai puternice structuri de pe pământ. Inginerii Custom-Pak vă pot ajuta cu evaluarea și testarea designului, astfel încât să fiți siguri că veți obține rezultatele pe care le căutați.

H. Finisarea

Există un număr nelimitat de operațiuni secundare care pot fi efectuate pe o piesă turnată prin suflare pentru a satisface nevoile produsului finit. Găurirea, tăierea cu ferăstrăul, frezarea, frezarea, rutarea cnc, matrițarea, perforarea, nituirea, înșurubarea, sudarea sonică, prin filare sau termică și tratarea suprafețelor sunt operațiuni comune. Aproape orice etapă secundară poate fi realizată în mod economic dacă este disponibil echipamentul potrivit. Un număr surprinzător de operațiuni pot fi efectuate în matriță. Custom-Pak oferă gratuit o mare varietate de echipamente pentru operațiuni secundare.

Decorarea pieselor turnate necesită o planificare în etapa de proiectare. Pentru decorarea prin transfer termic sau prin

ștampilare la cald, designul piesei trebuie să ofere un mijloc de a susține tonajul procesului de ștanțare. Pentru etichete în matriță, trebuie pregătite magazii care să susțină etichetele și dispozitive de localizare a suprafeței matriței. Pentru plăcuțele în relief, metoda de fixare trebuie inclusă în proiectarea piesei.

Textura este aplicată în mod obișnuit pe suprafețele matriței. Texturile de turnare prin suflare sunt de obicei gravate la o adâncime de 0,008″ până la 0,012″ în suprafața matriței (mult mai adânc decât în cazul turnării prin injecție). Poate fi necesară o tragere pentru a permite texturii să se formeze și totuși să se elibereze din matriță. Există multe modalități de a obține aspectul pe care îl doriți pentru piesele turnate prin suflare. Vă putem ajuta să vă asigurați că designul dvs. va arăta minunat mult timp după ce consumatorul a făcut achiziția.

.