Context

Indigoul, sau indigotina, este un colorant extras inițial din soiurile de plante indigo și vad. Indigoul era cunoscut în întreaga lume antică pentru capacitatea sa de a colora țesăturile de un albastru intens. Artefactele egiptene sugerează că indigoul a fost folosit încă din 1600 î.Hr. și a fost descoperit în Africa, India, Indonezia și China.

Colorantul conferă o nuanță albastră strălucitoare țesăturilor. În procesul de vopsire, firele de bumbac și de in sunt de obicei înmuiate și uscate de 15-20 de ori. Prin comparație, firele de mătase trebuie să fie uscate de peste 40 de ori. După vopsire, firele pot fi uscate la soare pentru a aprofunda culoarea. Indigoul este unic prin capacitatea sa de a conferi culoare la suprafață, în timp ce pătrunde doar parțial în fibre. Atunci când firul vopsit cu indigo este deșirat, se poate observa că straturile interioare rămân necolorate. De asemenea, colorantul se estompează pentru a da un aspect caracteristic de wom și, din acest motiv, este utilizat în mod obișnuit pentru a colora denimul. Extras inițial din plante, astăzi indigoul este produs pe cale sintetică la scară industrială. Cel mai frecvent este vândut fie sub formă de pulbere 100%, fie sub formă de soluție 20%. Până la începutul anilor 1990, prețurile indigoului se situau în jurul valorii de 44 USD/lb (20 USD/kg).

Istoric

Numele indigo provine de la termenul roman indicum, care înseamnă un produs din India. Aceasta este oarecum o denumire greșită, deoarece planta este cultivată în multe zone ale lumii, inclusiv în Asia, Java, Japonia și America Centrală. Un alt termen antic pentru acest colorant este nil, de la care provine termenul arab pentru albastru, al-nil. Cuvântul englezesc anilină provine din aceeași sursă.

Colorantul poate fi extras din mai multe plante, dar, din punct de vedere istoric, planta indigo a fost cea mai frecvent utilizată, deoarece este mai larg disponibilă. Aceasta aparține familiei leguminoaselor și au fost identificate peste trei sute de specii. Indigo tinctoria și I. suifruticosa sunt cele mai comune. În antichitate, indigoul era o marfă prețioasă, deoarece frunzele plantei conțin doar o cantitate mică de colorant (aproximativ 2-4%). Prin urmare, este necesar un număr mare de plante pentru a produce o cantitate semnificativă de colorant. Plantațiile de indigo au fost înființate în multe părți ale lumii pentru a asigura o aprovizionare controlată.

Cererea de indigo a crescut dramatic în timpul revoluției industriale, în parte datorită popularității blugilor din denim albastru ai lui Levi Strauss. Procesul de extracție naturală era scump și nu putea produce cantitățile de masă necesare pentru industria înfloritoare a confecțiilor. Astfel, chimiștii au început să caute metode sintetice de producere a colorantului. În 1883, Adolf von Baeyer (cunoscut pentru aspirina Baeyer) a cercetat structura chimică a indigoului. El a descoperit că poate trata omega-bromoacetanilida cu un alcalin (o substanță cu un pH ridicat) pentru a produce oxindole. Mai târziu, pe baza acestei observații, K. Heumann a identificat o cale de sinteză pentru a produce indigo. În 14 ani, munca lor a dus la prima producție comercială a colorantului sintetic. În 1905, Baeyer a primit Premiul Nobel pentru descoperirea sa.

La sfârșitul anilor 1990, compania BASF AG, cu sediul în Germania, era principalul producător mondial, reprezentând aproape 50% din totalul coloranților indigo vânduți. În ultimii ani, procesul sintetic utilizat pentru producerea indigoului a fost analizat cu atenție din cauza substanțelor chimice dure implicate. Producătorii caută metode noi, mai responsabile din punct de vedere ecologic.

Materii prime

Materiile prime utilizate în producția naturală de indigo sunt frunze de la o varietate de specii de plante, inclusiv indigo, vad și polygonum. Se folosesc doar frunzele, deoarece acestea conțin cea mai mare concentrație de molecule de colorant. În procesul de sinteză, se utilizează o serie de substanțe chimice, așa cum este descris mai jos.

Procesul de fabricație

Extracția naturală

- 1 Extracția indigoului din plante necesită mai multe etape, deoarece colorantul în sine nu există de fapt în natură. Substanța chimică care se găsește în frunzele plantelor este de fapt indican, un precursor al indigoului. Procesul străvechi de extragere a indicanului din frunzele plantelor și de transformare a acestuia în indigo a rămas neschimbat de mii de ani. În acest proces, o serie de rezervoare sunt aranjate în mod etapizat. Cel mai înalt rezervor este un vas de fermentare în care sunt introduse plantele proaspăt tăiate. Se adaugă o enzimă cunoscută sub numele de indimulsină pentru a hidroliza sau descompune indica în indoxil și glucoză. În timpul acestui proces se degajă dioxid de carbon, iar bulionul din rezervor devine galben tulbure.

-

2 După aproximativ 14 ore, lichidul rezultat este drenat într-un al doilea rezervor. Aici, amestecul bogat în indoxil este agitat cu ajutorul unor palete pentru a-l amesteca cu aer. Acest lucru permite aerului să oxideze indoxilul în indigotină, care se depune pe fundul rezervorului. Stratul superior de lichid este îndepărtat prin sifonare, iar pigmentul depus este transferat într-un al treilea rezervor, unde este încălzit pentru a opri procesul de fermentare. Amestecul rezultat se filtrează pentru a elimina impuritățile și se usucă pentru a forma o pastă groasă.

Din punct de vedere istoric, japonezii au folosit o altă metodă care presupune extragerea indigoului din planta polygonum. În acest proces, planta este amestecată cu pulbere de coajă de grâu, pulbere de calcar, cenușă de leșie și sake. Amestecul este lăsat să fermenteze timp de aproximativ o săptămână pentru a forma pigmentul colorant care se numește sukumo.

Producție sintetică

- 3 O varietate de procese chimice sintetice au fost folosite pentru a produce indigo. Toate aceste procese implică combinarea unei serii de reactanți chimici în condiții controlate. Reactanții sunt supuși unei serii de reacții care duc la formarea moleculei de indigo. În cadrul acestei reacții se produc, de asemenea, o serie de alți subproduse chimice.

- 4 Aceste reacții de sinteză se desfășoară în vase mari de reacție din oțel inoxidabil sau din sticlă. Aceste vase sunt echipate cu jachete pentru a permite aburului sau apei reci să circule în jurul lotului pe măsură ce reacțiile avansează. Din cauza complexității acestor procese chimice, colorantul este de obicei fabricat în cantități discontinue. Cu toate acestea, există câteva metode inventate de germani pentru fabricarea proceselor continue.

Tipuri de reacții

- 5 Prima metodă comercială de producere a indigoului s-a bazat pe lucrările lui Heumann. În această metodă, N-fenilglicina este tratată cu un alcalin pentru a produce indoxil, care poate fi transformat în indigotină prin contact cu aerul. Cu toate acestea, cantitatea de colorant obținută prin acest procedeu este foarte mică. O altă cale de sinteză, mai eficientă, utilizează acidul antranilic. Acest procedeu a fost popular printre marii producători, cum ar fi BASF și Hoechst, timp de peste 30 de ani. O variantă a acestei metode (care a ajuns să fie utilizată pe scară largă) implică reacția dintre anilină, formaldehidă și cianură de hidrogen pentru a forma fenilglicinonitril. Acest material este apoi hidrolizat pentru a obține fenilglicină, care este apoi transformată în indigotină. În prezent, există o metodă care utilizează sodamida cu alcali pentru a transforma fenilglicina în indoxil. Sodamida reacționează cu excesul de apă, scăzând astfel temperatura totală a reacției de la aproape 570°F (300°C) la 392°F (200°C). Acest lucru duce la un proces de reacție mult mai eficient.

Operațiuni de finisare

-

6 După ce procesul de reacție chimică este finalizat, colorantul finit trebuie spălat pentru a elimina impuritățile și apoi uscat. Pulberea uscată poate fi ambalată în butoaie sau reconstituită cu apă pentru a forma o soluție de 20% și umplută în găleți.

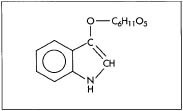

Simbolul chimic al indicanului, compus care se găsește în frunzele plantei indigo și care este folosit pentru a obține colorantul indigo.

Simbolul chimic al indicanului, compus care se găsește în frunzele plantei indigo și care este folosit pentru a obține colorantul indigo.

Controlul calității

În timpul fabricării indigoului, procesul de reacție este monitorizat continuu pentru a se asigura că substanțele chimice sunt combinate în proporțiile adecvate. Printre elementele cheie care trebuie controlate se numără pH-ul (sau calitatea acidă/bază a lotului), temperatura (care controlează viteza de reacție) și timpul de reacție (care determină gradul de finalizare). Dacă oricare dintre aceste variabile se abate de la specificații, produsul de reacție rezultat poate fi afectat. De obicei, un control slab al calității duce la un randament mai scăzut al colorantului, ceea ce crește costurile pentru producător.

Pentru a se asigura că producătorii pot achiziționa în mod constant aceeași nuanță de colorant, indigoului i se atribuie un număr Color Index care îi definește nuanța. Acesta este desemnat ca fiind „CI Natural Blue CI 75780”.

Produse secundare/deșeuri

Producția de indigo produce o varietate de deșeuri care trebuie manipulate cu atenție. În plus față de reactivii descriși mai sus, există și alte produse secundare de reacție care sunt produse împreună cu indigoul. Unele dintre aceste materiale sunt considerate periculoase și trebuie eliminate în conformitate cu orientările locale și federale privind eliminarea deșeurilor chimice. Aceste deșeuri chimice pot pătrunde în mediul înconjurător în cel puțin trei moduri diferite. Primul este în timpul fabricării propriu-zise a moleculei. Al doilea este atunci când colorantul este aplicat pe fir, iar al treilea este atunci când colorantul este eluat în apa de spălare în timpul spălării inițiale la piatră sau al prelucrării umede a țesăturii. Această ultimă cale are loc, de obicei, în timpul producerii țesăturii denim.

Viitorul

O mare parte din nevoia de indigo este acoperită cu alte tipuri de coloranți albaștri și, în prezent, cea mai mare parte a indigoului folosit în lume este produs în afara Statelor Unite. Cercetătorii se concentrează asupra unor noi metode de fabricare a indigoului care să fie mai ecologice. O metodă promițătoare pentru viitor implică utilizarea de biocatalizatori în procesul de reacție a colorantului. Colorantul indigo ar putea fi una dintre primele substanțe chimice de mare volum fabricate pe cale biologică. Genencor International, din Rochester, New York, evaluează un proces de producere a indigoului cu ajutorul biotehnologiei. Potrivit lui Charles T. Goodhue, director de program al Genencor/Biocataliză, cercetare și dezvoltare, indigoul produs prin această metodă este, din punct de vedere chimic, același cu colorantul sintetic obișnuit și se comportă identic în testele de vopsire. Cu toate acestea, în acest moment, tehnologia este scumpă, iar costurile de producție ar putea fi prohibitive. Genencor caută un partener de piață important care să colaboreze cu ea în dezvoltarea acestei noi tehnologii.

Producătorii care folosesc indigo în operațiunile de vopsire caută, de asemenea, să își îmbunătățească utilizarea colorantului. De exemplu, Burlington’s Denim Division a introdus în 1994 o tehnologie pe care o numesc „Stone Free”, care permite colorantului indigo din țesătură să se descompună cu 50% mai repede în ciclul de spălare la piatră. În comparație cu metodele tradiționale de spălare cu piatră a țesăturilor vopsite cu indigo, noul lor proces utilizează puține pietre ponce, dacă nu chiar deloc, care contribuie la conferirea aspectului decolorat al țesăturii. Prin urmare, costurile de manipulare și depozitare a pietrei ponce sunt reduse, împreună cu timpul necesar pentru a separa piatra ponce de articole de îmbrăcăminte după spălarea cu piatră. De asemenea, se folosește mult mai puțin înălbitor. Prin urmare, acest nou proces nu numai că reduce deteriorarea hainelor, dar reduce și deșeurile produse de pietre și înălbitor.

– Randy Schueller