Pozadí

Indigo neboli indigotin je barvivo, které se původně získávalo z odrůd rostlin indigo a woad. Indigo bylo známé po celém starověkém světě pro svou schopnost barvit látky do tmavě modré barvy. Egyptské artefakty naznačují, že se indigo používalo již v roce 1600 př. n. l., a bylo nalezeno v Africe, Indii, Indonésii a Číně.

Barvivo dodává látkám zářivě modrý odstín. Při procesu barvení se bavlněné a lněné nitě obvykle 15-20krát namočí a vysuší. Pro srovnání, hedvábné nitě se musí vysušit více než 40krát. Po barvení se příze může sušit na slunci, aby se barva prohloubila. Indigo je jedinečné svou schopností dodávat povrchovou barvu, přičemž do vláken proniká jen částečně. Když se příze odbarvená indigem odvíjí, je vidět, že vnitřní vrstvy zůstávají nezbarvené. Barvivo také bledne, čímž získává charakteristický žíněný vzhled, a proto se běžně používá k barvení džínoviny. Původně se indigo získávalo z rostlin, dnes se vyrábí synteticky v průmyslovém měřítku. Nejčastěji se prodává buď jako 100% prášek, nebo jako 20% roztok. Na počátku 90. let 20. století se ceny indiga pohybovaly kolem 44 USD za libru (20 USD/kg).

Historie

Název indigo pochází z římského termínu indicum, což znamená výrobek z Indie. To je poněkud nesprávné označení, protože rostlina se pěstuje v mnoha oblastech světa, včetně Asie, Jávy, Japonska a Střední Ameriky. Další starověký výraz pro barvivo je nil, z něhož je odvozen arabský výraz pro modrou barvu, al-nil. Ze stejného zdroje pochází i anglické slovo aniline.

Barvivo lze získat z několika rostlin, ale historicky se nejčastěji používala rostlina indigo, protože byla dostupnější. Patří do čeledi bobovitých a bylo jich identifikováno více než tři sta druhů. Nejrozšířenější jsou Indigo tinctoria a I. suifruticosa. Ve starověku bylo indigo vzácným zbožím, protože listy rostliny obsahují jen malé množství barviva (asi 2-4 %). Proto je k produkci významného množství barviva zapotřebí velké množství rostlin. V mnoha částech světa byly zakládány indigové plantáže, aby bylo zajištěno kontrolované zásobování.

Poptávka po indigu dramaticky vzrostla během průmyslové revoluce, částečně díky popularitě modrých džínů Levi Strauss. Přírodní proces těžby byl drahý a nemohl produkovat masové množství potřebné pro rozvíjející se oděvní průmysl. Chemici proto začali hledat syntetické metody výroby barviva. V roce 1883 zkoumal Adolf von Baeyer (známý jako Baeyerův aspirin) chemickou strukturu indiga. Zjistil, že může zpracovat omega-bromoacetanilid s alkálií (látkou s vysokým pH) a získat oxindol. Později na základě tohoto pozorování K. Heumann identifikoval cestu syntézy k výrobě indiga. Během 14 let jejich práce vyústila v první komerční výrobu syntetického barviva. V roce 1905 byla Baeyerovi za jeho objev udělena Nobelova cena.

Na konci 90. let 20. století byla německá společnost BASF AG předním světovým výrobcem, na kterého připadalo téměř 50 % všech prodaných indigových barviv. V posledních letech se syntetický proces používaný k výrobě indiga dostal pod drobnohled kvůli použitým drsným chemikáliím. Výrobci hledají nové, ekologičtější metody.

Suroviny

Surovinami používanými při přírodní výrobě indiga jsou listy různých druhů rostlin, včetně indiga, woadu a polygonum. Používají se pouze listy, protože obsahují největší koncentraci molekul barviva. Při syntetickém procesu se používá řada chemických látek, jak je popsáno níže.

Výrobní proces

Přírodní extrakce

- 1 Rostlinná extrakce indiga vyžaduje několik kroků, protože samotné barvivo v přírodě ve skutečnosti neexistuje. Chemická látka, která se nachází v listech rostlin, je ve skutečnosti indican, prekurzor indiga. Starobylý proces extrakce indicanu z listů rostlin a jeho přeměny na indigo se nezměnil po tisíce let. Při tomto procesu je řada nádrží uspořádána postupně. Nejvyšší nádrž je fermentační nádoba, do které se vkládají čerstvě nařezané rostliny. Přidává se enzym známý jako indimulsin, který hydrolyzuje neboli rozkládá indican na indoxyl a glukózu. Během tohoto procesu se uvolňuje oxid uhličitý a vývar v nádrži se zbarví do kalně žluté barvy.

-

2 Asi po 14 hodinách se výsledná kapalina vypustí do druhé nádrže. Zde se směs bohatá na indoxyl míchá lopatkami, aby se promíchala se vzduchem. Díky tomu vzduch oxiduje indoxyl na indigotin, který se usazuje na dně nádrže. Horní vrstva kapaliny se odsaje a usazený pigment se převede do třetí nádrže, kde se zahřeje, aby se zastavil proces kvašení. Vzniklá směs se filtruje, aby se odstranily nečistoty, a suší se, aby se vytvořila hustá pasta.

Japonci historicky používali jinou metodu, která spočívala v extrakci indiga z rostliny polygonum. Při tomto postupu se rostlina smíchá s práškem z pšeničných slupek, vápencovým práškem, louhovým popelem a saké. Směs se nechá asi týden kvasit, aby se vytvořil barvicí pigment, který se nazývá sukumo.

Syntetická výroba

- 3 K výrobě indiga se používá řada syntetických chemických postupů. Všechny tyto procesy zahrnují kombinaci řady chemických reaktantů za kontrolovaných podmínek. Reaktanty procházejí řadou reakcí, jejichž výsledkem je vznik molekuly indiga. Při této reakci vzniká také řada dalších vedlejších chemických produktů.

- 4 Tyto syntézní reakce probíhají ve velkých reakčních nádobách z nerezové oceli nebo skla. Tyto nádoby jsou vybaveny plášti, které umožňují proudění páry nebo studené vody kolem vsázky v průběhu reakcí. Vzhledem ke složitosti těchto chemických procesů se barvivo obvykle vyrábí ve vsádkách. Existuje však několik metod, které vynalezli Němci pro kontinuální výrobu.

Typy reakcí

- 5 První komerční metoda výroby indiga byla založena na Heumannově práci. Při této metodě se N-fenylglycin zpracovává s alkálií za vzniku indoxylu, který lze kontaktem se vzduchem přeměnit na indigotin. Množství barviva získaného tímto postupem je však velmi nízké. Jiný, účinnější způsob syntézy využívá kyselinu anthranilovou. Tento postup byl oblíbený u velkých výrobců, jako jsou BASF a Hoechst, po více než 30 let. Varianta této metody (která se stala široce používanou) zahrnuje reakci anilinu, formaldehydu a kyanovodíku za vzniku fenylglycinonitrilu. Tento materiál se pak hydrolyzuje za vzniku fenylglycinu, který se pak přemění na indigotin. V současné době se používá metoda, při níž se k přeměně fenylglycinu na indoxyl používá sodamid s alkálií. Sodamid reaguje s přebytkem vody, čímž se celková reakční teplota sníží z téměř 300 °C (570 °F) na 200 °C (392 °F). Výsledkem je mnohem účinnější reakční proces.

Dokončovací operace

-

6 Po dokončení procesu chemické reakce se hotové barvivo musí vyprat, aby se odstranily nečistoty, a poté vysušit. Usušený prášek může být zabalen do sudů nebo rekonstituován s vodou za vzniku 20% roztoku a naplněn do kbelíků.

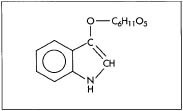

Chemický symbol indicanu, sloučeniny, která se nachází v listech rostliny indigo a používá se k výrobě indigového barviva.

Chemický symbol indicanu, sloučeniny, která se nachází v listech rostliny indigo a používá se k výrobě indigového barviva.

Kontrola kvality

Během výroby indiga je reakční proces průběžně monitorován, aby se zajistilo, že jsou chemické látky kombinovány ve správném poměru. Mezi klíčové prvky, které je třeba kontrolovat, patří pH (neboli kvalita kyselosti/základnosti šarže), teplota (která řídí rychlost reakce) a reakční doba (která určuje stupeň dokončení). Pokud se některá z těchto proměnných odchýlí od specifikací, může to ovlivnit výsledný reakční produkt. Špatná kontrola kvality má obvykle za následek nižší výtěžnost barviva, což zvyšuje náklady výrobce.

Aby bylo zajištěno, že výrobci mohou trvale nakupovat stejný odstín barviva, je indigu přiděleno číslo barevného indexu, které definuje jeho odstín. Označuje se jako „CI Natural Blue CI 75780“.

Vedlejší produkty/odpady

Při výrobě indiga vzniká řada odpadních produktů, s nimiž je třeba nakládat opatrně. Kromě výše popsaných reakčních látek vznikají spolu s indigem i další vedlejší produkty reakce. Některé z těchto materiálů jsou považovány za nebezpečné a musí být likvidovány v souladu s místními a federálními pokyny pro likvidaci chemického odpadu. Tyto odpadní chemické látky se mohou dostat do životního prostředí nejméně třemi různými způsoby. Prvním z nich je samotná výroba molekuly. Druhý způsob je, když se barvivo nanáší na přízi, a třetí způsob je, když se barvivo vyluhuje do prací vody při počátečním praní nebo mokrém zpracování tkaniny. Tento poslední způsob se obvykle vyskytuje při výrobě džínové tkaniny.

Budoucnost

Velká část potřeby indiga je uspokojována jinými druhy modrých barviv a dnes se většina indiga používaného ve světě vyrábí mimo Spojené státy. Výzkumníci se zaměřují na nové metody výroby indiga, které jsou šetrnější k životnímu prostředí. Jednou ze slibných metod budoucnosti je využití biokatalyzátorů v procesu reakce barviva. Indigové barvivo může být jednou z prvních velkoobjemových chemických látek vyráběných biologickou cestou. Společnost Genencor International z Rochesteru ve státě New York vyhodnocuje proces výroby indiga pomocí biotechnologie. Podle Charlese T. Goodhuea, ředitele programu výzkumu a vývoje biokatalýzy společnosti Genencor, je indigo vyrobené touto metodou chemicky stejné jako běžné syntetické barvivo a při barvicích testech se chová stejně. V současné době je však tato technologie drahá a výrobní náklady by mohly být neúnosné. Společnost Genencor hledá významného partnera na trhu, který by s ní spolupracoval na vývoji této nové technologie.

Výrobci, kteří používají indigo v barvicích provozech, se rovněž snaží zlepšit používání tohoto barviva. Například divize Denim společnosti Burlington zavedla v roce 1994 technologii, kterou nazývá „Stone Free“ a která umožňuje, aby se indigové barvivo v tkanině rozložilo v pracím cyklu o 50 % rychleji. V porovnání s tradičními metodami praní látek barvených indigem se v novém procesu používá jen málo pemzy, pokud vůbec nějaká, která pomáhá dodávat látce vybledlý vzhled. Proto se snižují náklady na manipulaci s pemzou a její skladování, stejně jako čas potřebný k oddělení pemzy od oděvů po praní. Používá se také mnohem méně bělicích prostředků. Tento nový proces tedy nejen snižuje poškození oděvů, ale také snižuje množství odpadu, které kameny a bělidla produkují.

– Randy Schueller