Průvodce návrhem vyfukování od společnosti Custom-Pak vám poskytne základní nástroje pro návrh konstrukčních vyfukovaných dílů. Tento průvodce se zaměřuje na proces vyfukování vytlačováním. Žádné dva návrhy nejsou stejné, proto je třeba formu a proces upravit tak, aby se každý návrh optimalizoval. Softwarové produkty mohou pomoci předpovědět vlastnosti výlisku a naši inženýři jsou zde, aby vám pomohli vytvořit skvělý výrobek. Naše pomoc při navrhování je důvěrná a bezplatná.

A. Proces vyfukování

B. Materiály

C. Zachycení parazitů

D. Návrh vnější dutinové formy

E. Návrh vnitřních dutinových forem

F. Vzduchový prostor

G. Vytváření struktury

H. Dokončovací práce

- A. Proces vyfukování

- B. Materiály

- Komoditní materiály

- Inženýrské pryskyřice

- C. Zachycení parisonu

- D. Návrh vnějšího povrchu (dutiny formy)

- Poměr dutina – vyfukování dutiny = W>D

- Poměr dutiny a jádra = W>2D

- Boční stěny & Tah

- Smršťování & Deformace

- Chlazení

- Ventilace

- E. Vnitřní povrch (jádro formy) – konstrukce

- Výfukový poměr – W>D

- Boční stěny & Tah

- Smršťování & Deformace

- Chlazení

- Ventilace

- F. Vzduchový prostor

- Vzdálenost mezi stěnami

- Otáčení

- Tlakové lisování

- G. Vytváření struktury

- Svařovací kužely & Tack-Offs

- Výstuhy & Křivky

- H. Dokončovací práce

A. Proces vyfukování

- Prvním krokem je míchání, tavení a vytlačování plastu (extruze) za účelem jeho zformování do trubky zvané parison, která bude použita k výrobě dílu.

- Pro vytvoření požadovaného tvaru dílu se používá forma. Forma má dvě poloviny, které jsou uzavřeny kolem roztaveného parisonu.

- Do vnitřku parisonu se vhání vzduch, aby se roztavený plast rozpínal proti povrchu formy.

- Forma se ochladí, aby se plast ustálil do nového tvaru formy.

- Vytvarovaný plastový díl se vyjme z formy, oddělí se od přebytečného materiálu parisonu zvaného flash a dokončí se. (Většinu dokončovacích kroků lze dokončit přímo ve formě, ale některé zahrnují sekundární operace.)

B. Materiály

Výběr materiálu je kritickým aspektem návrhu a měl by zahrnovat seriózní studium:

- vlastností plastové pryskyřice

- nákladů na materiál

- zpracovatelských vlastností

- cílů vašeho hotového dílu

Ačkoli jsou k dispozici tisíce plastových materiálů, většina z nich nebude splňovat potřeby vašeho výrobku. Zkušenosti s vyfukovacími materiály jsou nezbytné a my máme praktické zkušenosti s použitím každého vyfukovacího materiálu

Komoditní materiály

Některé z nejlevnějších materiálů se také nejsnáze zpracovávají. Polyethylen (PE) a polypropylen (PP) jsou nejoblíbenější vyfukovací pryskyřice. PE je v současnosti levnější, ale PP bývá tužší, což někdy vyrovnává rozdíl v nákladech. Tyto materiály jsou odolné vůči většině chemikálií. Jedním z rozdílů jsou teplotní vlastnosti, přičemž PE má lepší vlastnosti při teplotách -75 až +160 °C a PP má dobré vlastnosti při teplotách -0 až +170 °C. Z těchto materiálů se obvykle tvoří díly odpovídající principům popsaným v tomto průvodci konstrukcí.

Inženýrské pryskyřice

Mnoho inženýrských pryskyřic lze vyfukovat. Mezi některé zkratky patří PPO, PC, PETG, ABS, TPE – představu máte. Tyto pryskyřice vyžadují před lisováním zvláštní pozornost. Většina z nich vyžaduje sušení před zpracováním, speciálně navržené vytlačovací šneky a specifické podmínky zpracování. Konstrukční kritéria uvedená v této příručce se nemusí vztahovat na díly lisované z některých technických pryskyřic. Správné informace o návrhu pro váš konkrétní projekt získáte přímo od našich technických pracovníků.

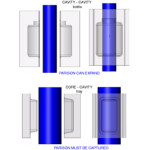

C. Zachycení parisonu

Chcete-li navrhnout vyfukovaný výrobek, musíte porozumět interakci mezi roztaveným plastovým parisonem a formou. Pokud jste vyfoukli bublinu ze žvýkačky, dokážete vyfukování pochopit. Plastový materiál se natahuje stejně jako žvýkačka, a pokud je příliš tenký, praskne. Protože je parizon vytlačován jako trubka, je snadné vyrobit díl ve tvaru trubky nebo láhve, k velkému natahování nedochází. Dvě poloviny formy se otevřou, vloží se parison, poloviny formy se uzavřou a díl se vyfoukne. Rozdělení mezi polovinami formy se nazývá dělicí čára. Na dělící čáře kolem tvaru dílu se často nachází hrana podobná noži, známá jako pinch-off.

Pokud se tvar dílu, který má být lisován, změní z trubky na plochý díl panelového typu, musí se

parizonová trubka zploštit, aby vznikl panel. Když se tak stane, obvod parisonu se stane plochou, která musí pokrýt šířku panelu. Snažíme se tedy mít dostatečně velký průměr parisonu, aby se při jeho zploštění mohl zachytit celý obvod panelu v místě odštípnutí. Pokud parizon nedosáhne na všechny oblasti pinch-off, musí se protáhnout na zbytek cesty.

Měkký plast se může protáhnout jen na krátkou vzdálenost, než se začne ztenčovat. Podobně jako u žvýkačky je první tenké místo nejslabší a nejrychleji se ztenčuje, dokud nepraskne. Pokud plastový parizon praskne, nazývá se to „vyfouknutí“ a výsledkem je, že se díl vůbec nevytvoří.

Pokud složitost dílu postupuje k dvoustěnným tvarům s bočními stěnami a vnitřními konturami, musí být parizon nejen zachycen ve všech bodech podél dělící čáry, ale musí také splňovat požadavky na tloušťku materiálu pro různé podmínky tváření specifické pro každou oblast dílu. Mnohá konstrukční kritéria použitá pro výrobu zásobníku s tvarovanými vnitřními tvary budou stejná i pro konstrukci složitého průmyslového dílu.

Vnitřní a vnější stěny dílu jsou tvořeny současně a integrálně, ale návrhy vnitřního a vnějšího povrchu jsou v podstatě nezávislé, takže si je rozebereme zvlášť. Při vývoji návrhu by měl konstruktér začít přemýšlet o interakci plastu a formy, která bude díl vyrábět. Vizuální exteriér mnoha výrobků je tvořen v jedné polovině formy zvané dutina. Následují některé vlastnosti dutin forem, které bude chtít konstruktér zvážit.

Poměr dutina – vyfukování dutiny = W>D

Lahve jsou typickým příkladem vyfukovaného dílu vytvořeného pomocí dvou polovin formy s dutinami. Kulatá láhev má vyfukovací poměr, který se skládá z šířky = průměru a hloubky = poloměru (2:1). Výsledkem je vynikající rozložení materiálu v kulaté láhvi. Ne všechny díly však budou kulaté. Když konstruktéři začnou posouvat hranice tažení do dutin, jak daleko by měli zajít? Odpověď závisí na elasticitě materiálu a na tom, jak tenkou stěnu jste ochotni akceptovat. Obecně však platí, že materiál se do dutiny neprotáhne o mnoho více (hloubka = D), než je šířka materiálu, který se do dutiny vejde (šířka = W). Snažte se tedy navrhnout díl s dutinou tak, aby nebyl hlubší, než je šířka.

Poměr dutiny a jádra = W>2D

Mnoho průmyslových dílů se tvaruje pomocí kombinace dutinových a jádrových tvarových prvků, kdy jádro tvoří vnitřní tvary. Jádro mění parametry vyfukovacího poměru.

Průměr válcového parisonu, který tvoří dvoustěnný díl, musí umožnit vstup dostatečného množství materiálu do formy, aby bylo možné dostatečně vytvarovat každou polovinu dílu. Polovina válcového parisonu se použije k vytvoření vnější poloviny (dutiny) dílu a druhá polovina válcového parisonu tvoří vnitřní polovinu (jádro) dílu. Protože podél stěn formy nedochází k proudění materiálu (pouze k roztahování), vyplývá z toho, že hloubka dutiny (D) by neměla být větší než polovina délky nebo šířky dutiny (W). Konstrukce dílu s hloubkou dutiny přesahující tento vztah bude podléhat silnému ztenčení nebo vyfouknutí. Stejně jako u vztahu mezi průměrem a poloměrem by tedy díly s dutinami měly mít celkový poměr vyfukování W>2D.

Při vícenásobných nebo dělených dutinách by každá dutina měla splňovat tento požadavek W>2D.

Konstrukce některých složitých dílů bude vyžadovat změny v umístění dělící čáry, aby se tento vztah dodržel. Tyto kroky v dělící čáře musí zahrnovat vůli pro opakované otevírání a zavírání polovin formy a musí být umístěny tak, aby nedošlo ke střihu parisonu při uzavírání formy. Do kroků dělící čáry formy se obvykle navrhuje úhel ponoru 10° nebo větší. Pokud tah 10° není možný, lze použít možnosti, jako je naklonění formy ve stroji tak, aby dělící čáry tvořily vůči sobě kladný tah, nebo přesouvání částí formy.

Boční stěny & Tah

Plastový parizon se přilepí a začne tuhnout, jakmile narazí na formu. Materiál se pak při vyfukování roztáhne a vyplní dutinu. Nedochází k proudění materiálu podél stěn formy. Je třeba vzít v úvahu tři aspekty ztenčování.

- Ztenčování způsobené protahováním má za následek slabost. Každé tenké, slabé místo je náchylné k dalšímu ztenčení, protože se stalo & slabým. Ztenčení v těchto místech rychle postupuje.

- Zjevná tuhost (nebo pevnost) jakékoli oblasti na dílu se mění úměrně se čtvercem tloušťky stěny.

- Změna tloušťky stěny může mít za následek deformace.

Ztenčení podél bočnic a v rozích je důvodem, proč by díly měly mít vnější úhel tahu. Vnější tah není pro vyjmutí dílu z dutin rozhodující, protože plast se při chladnutí smršťuje od vnějších stěn formy. Tah se doporučuje v případě, že mají být vnější stěny texturovány.

Plastové tvarování těžkých parizonálních dílů tak, aby odpovídalo těmto kritickým oblastem, může

stav zlepšit, ale ne odstranit. Z tohoto důvodu se musí návrh dutiny vyhnout prvkům, které přispívají ke ztenčení. Návrhy, které využívají ostré 90° rohy, budou mít za následek díly s extrémně tenkými a slabými rohy. Existuje řada konfigurací rohů, které tento problém zlepšují nebo zmírňují. Nejběžnějším přístupem je zkosení boční stěny a umístění poloměru nebo zkoseného úhlu v rohu.

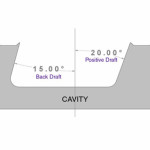

Problémem může být odebírání dílů u profilů se zpětným tahem. Oblasti se zpětným profilem mohou zablokovat díl ve formě. Pokud je to možné, měl by mít díl se zpětným tahem na jedné straně stejný kladný tah na straně opačné. Tedy díl s 15° zpětným tahem na jedné straně a 15° kladným tahem na druhé straně lze vyjmout jako díl bez tahu. V opačném případě mohou formy potřebovat k odstranění prvku se zpětným tahem pohyblivé části.

Smršťování & Deformace

Smršťování se liší podle materiálu, rychlosti změny teploty a tloušťky materiálu. U materiálů PP a PE je nejlepším prediktorem tloušťka materiálu. Tenkostěnné díly se mohou smršťovat pouze o 1 % a tlustostěnné díly o více než 10 %. Díl o tloušťce 0,060″ se při ochlazování smrští přibližně o 1,65 % a díl o tloušťce 0,125″ se smrští přibližně o 1,85 %. Očekávané smrštění je třeba vzít v úvahu při nastavování velikosti formy.

Konstrukce, které umožňují, aby v dílu docházelo ke změnám v tenkosti stěny, mohou mít za následek pokřivení dílů. Tenké oblasti se před ochlazením smrští méně než silné oblasti. Rozdíly v rychlosti a vzdálenosti smršťování mohou způsobit deformaci dílu. K určitým odchylkám v tloušťce stěny & smrštění dochází u každého výlisku, protože se bude lišit rychlost chlazení plastu. Plášť materiálu proti kovu formy se ochladí a ustálí dříve než materiál, který se kovu formy ve skutečnosti nedotýká. Výsledkem je tendence vnějších stěn k deformaci směrem dovnitř, která je kompenzována tendencí vnitřní stěny k deformaci směrem ven. Použití strukturálních žeber, svarů mezi stěnami, oblouků nebo stupňů může vytvořit strukturu, která pomáhá omezit deformace.

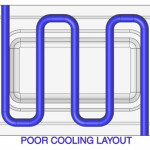

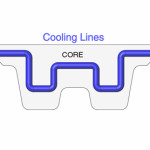

Chlazení

Pro kontrolu rozměrů, vzhledu povrchu a deformací je důležité mít co největší kontrolu nad chlazením dílu. Průtoková rychlost je hlavním faktorem pro odvod tepla a dobu cyklu. Vytvořením turbulentního proudění lze zlepšit odvod tepla a dobu cyklu. Pro kontrolu deformací u mnoha konstrukcí je nezbytné, aby chlazení formy bylo cílené a zajišťovalo dodatečný odběr tepla v částech dílu s těžšími stěnami. Kvalitu dílu ovlivňuje také celkový průběh proudění. Voda se při průtoku formou ohřívá.

Forma by měla obsahovat několik vtoků a výtoků v oscilujícím vzorci chlazení.

Chladný povrch formy může také způsobit problémy při reprodukci povrchových detailů, například textury. Nástrojáři mohou zaměřit vodní linky v blízkosti každého kritického úseku formy, aby zajistili potřebnou kontrolu rozměrů a vzhledu.

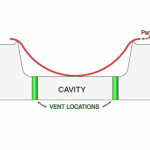

Ventilace

Při uzavření formy se parizon zachytí na odštípnutí. Mezi vnější stranou parisonu a dutinou formy se zachytí určité množství vzduchu. Při vhánění vzduchu k

rozpínání parisonu se zachycený vzduch stlačuje rozpínajícím se parisonem, dokud není dosaženo rovnováhy vnitřního a vnějšího tlaku. Když k tomu dojde, parizon se zcela nedotkne stěny formy. Výsledkem jsou viditelné povrchové abnormality, ztráta textury & detailů gravírování, výskyt rýh a vlečných linií a delší cykly v důsledku špatného chlazení formy.

Ventilaci lze snadno umístit na okraj libovolné vložky v dutině. Lze zakoupit drážkované odvzdušňovací vložky nebo pórovité kovy, které se vejdou téměř na jakékoli místo. Některé způsoby odvzdušnění vytvoří na hotovém dílu viditelné značky. K zamaskování značek vytvořených v místě odvzdušnění lze použít texturu, vložky a další techniky.

E. Vnitřní povrch (jádro formy) – konstrukce

Vnitřní povrch dvoustěnných vyfukovaných dílů je obvykle tvořen jádrem formy. Protože se jádro formy musí vejít do dutiny, nemělo by být pochyb o tom, že splňuje stejný požadavek na celkovou velikost W>2D jako dutina.

Polovina parisonu, která je obtažena přes jádro formy, již začíná tuhnout, když je do parisonu vstřikován vzduch. Stejně jako v dutině se plast začíná roztahovat, aby se přizpůsobil obrysu formy. Nedochází téměř k žádnému proudění. Na rozdíl od dutiny zde platí některá odlišná pravidla.

Výfukový poměr – W>D

Jak se poloviny formy uzavírají na parisonu, jádro tlačí na parison a tlačí ho do dutiny, dokud není po obvodu dílu uzavřen pinch-off. Nejvyšší bod na jádru tvoří nejhlubší prohlubeň uvnitř dílu.

Pokud má konstrukce dvoustěnného dílu dělící stěnu mezi dvěma oddíly, je tato stěna vytvořena protažením plastu do drážky v jádru formy. Jakmile se plast začne protahovat do drážky, začne se ztenčovat. Pokud je drážka příliš hluboká, plast rychle dosáhne bodu, kdy se ztenčí, až vnitřní vzduch vyfoukne stěnu ven z dílu. Žádný díl se nevytvoří.

Z tohoto důvodu existuje jedno jednoduché, ale absolutní pravidlo, kterým se řídí konstrukce žeber nebo dělení mezi oddíly. Hloubka (D) drážky mezi oddíly jádra nesmí přesáhnout šířku (W) žebra W>D. Toto pravidlo platí i pro ostatní konstrukční tvary. Například 1″ vysoký kulatý sloupek uprostřed zásobníku by musel mít průměr 1″ nebo více.

Pokud konstrukce dílu vyžaduje pro správnou funkci dílu dělící čáru formy, která je odstupňována do různých úrovní, pak musí mít jádro na těchto stupních v místě odštípnutí kladný tah, aby odpovídal odštípnutí na dutinovém prvku nástroje. Různé úrovně odštípnutí mohou změnit vztahy W-D blízkých kapes nebo žeber. Všechny úrovně uvnitř dílu musí splňovat požadavek W>D v každém směru.

Boční stěny & Tah

Při uzavření formy se polovina parisonu přetáhne přes jádro formy a vytvoří tak vnitřek dílu. Jak plast chladne, smršťuje se na kovovou hmotu jádra formy. Aby bylo možné plastový díl po smrštění vyjmout, je nutný kladný tah na všech stranách jádra formy. Čím větší je tah, tím snadněji lze díl z formy vyjmout. Díl s kladným tahem 5° na všech stranách jádra lze vyjmout pomocí vyhazovacích kolíků. Díly s menším tahem lze také vyjmout s pomocí vyhazovacích kolíků, ale s klesajícím tahem na jádře se zvyšuje riziko poškození dílu při vyhazování. Pokud konstrukce jádra vyžaduje část bez tahu nebo se zpětným tahem, měl by být na opačné straně jádra, pokud je to možné, zajištěn kladný tah. Zásuvné díly a malé podříznutí lze jemně doladit tak, aby umožňovaly vyhazování.

U forem s jádrovou dutinou se parizon stává pevným ve dvou úrovních, v horní části jádra a v odštípnutí. Při vyfukování dílu se pevné plastové stěny roztáhnou (bez proudění), aby se setkaly s boční stěnou jádra. Hluboké jádro s malým tahem a ostrým rohem vytvoří tenký, slabostěnný díl. Tah, poloměry rohů a úhly zkosení mohou pomoci eliminovat tenké stěny

Smršťování & Deformace

Všeobecně se smršťování vnitřku shoduje se smršťováním vnějšku. Smrštění vnitřního tvaru je však omezeno kovovým jádrem použitým k vytvoření tvaru. Pro splnění konkrétních rozměrů může být nutné provést drobné úpravy velikosti formy.

Konstrukce vnitřního dílu musí zohlednit možnost deformace. Deformace bude způsobena změnami tloušťky stěny a rozložením materiálu během chlazení. Při návrhu dílu je třeba dodržet jak celkové dimenzování W>2D, tak i poměry lokálního tažení W>D, aby se zabránilo deformaci

Chlazení

Často je hmotnost kovového jádra větší než dutiny a bude vyžadovat větší chladicí výkon. Zaměření vodních linií pro optimální

odvod tepla může být pro úspěch dílu rozhodující.

Ventilace

Každé místo, kde může dojít k zachycení vzduchu mezi parisonem a stěnou formy, je místem pro ventilaci. Hluboká jádra mohou zachytit velké množství vzduchu a rychlost vyfukování může vyžadovat větší kapacitu odvzdušnění, aby mohl zachycený vzduch uniknout. V případě pochybností je lepší zahrnout odvzdušnění, než objevit problém až při výrobě.

F. Vzduchový prostor

Jedná se o kombinaci uzavření formy na výstřiku a expanze vzduchu uvnitř výstřiku, která formuje díl. Konstruktér musí ponechat dostatečný prostor mezi vnitřním a vnějším povrchem dílu, aby umožnil dostatečné vyfukování vzduchu do každého čtverečního centimetru dílu. Pokud je průchod vzduchu uvnitř dílu zmenšen nebo znemožněn, díl se nevytvaruje.

Vzdálenost mezi stěnami

Neexistují žádná jednoznačná pravidla týkající se velikosti prostoru pro vzduch potřebného mezi vnitřní a vnější stěnou, aby se díl vytvaroval. Zdá se, že menší a lehčí díly vyžadují menší vzduchový prostor než velké a těžké díly. Boční stěny obvykle vyžadují o něco větší vzduchový prostor než spodní nebo horní plochy. Pravidlo pro minimální vzduchovou mezeru u dílů do 1 m2 je 3/8″ na bočních stěnách a 3/16″ na horních nebo spodních plochách. Díly větší než 1 čtvereční stopa by měly mít dostatečnou vzduchovou mezeru 5/8″ mezi bočnicemi a 5/16″ na horním a spodním povrchu. Čím více vzduchové mezery ponecháte, tím lépe se díl vytvaruje. Zajímavé také je, že tenké panely se mohou stát pevnějšími zvětšením vzdálenosti mezi stěnami.

Otáčení

Při uzavírání formy může docházet k jevu zvanému páskování. Jak se kusy jádra a dutiny formy uzavírají na parisonu, parison se rychle mění z tvaru trubky nebo vaku na funkční konfiguraci. Jak jádro tlačí parison do dutiny, je možné, že se protilehlé strany parisonu dotknou, než je vstříknut vzduch, který vytvoří díl. Když k tomu dojde, plast se uvnitř parisonu svaří a po nafouknutí parisonu svár odolá oddělení. Výsledkem je buď díl s velmi tenkou a slabou částí po celém obvodu svařovaného pásu, nebo pokud se blízký materiál při nafukování parisonu roztrhne, vyfoukne se a žádný díl se nevytvoří.

Svařování je výraznější v hlubokých dutinách s odpovídajícími hlubokými jádry. Určité konfigurace však mohou způsobit, že se parison při uzavírání formy zhroutí nebo složí zpět na sebe a vznikne pásovina. U hlubokých dílů, u kterých by mohlo dojít ke vzniku popruhů, je dobré požádat o simulační zkoušku.

Tlakové lisování

Mnoho funkčních návrhů je výrazně vylepšeno začleněním tlakově lisovaných výstupků, zámků nebo montážních ploch.

Tlakově lisované výstupky lze přidat v libovolném bodě podél dělící čáry formy ve stejné rovině jako odštípnutí. Chcete-li změnit úhel záložky vzhledem k základní dělící rovině, musíte vytvořit dělící čáru formy pod požadovaným úhlem. To lze provést pomocí úhlových stupňů dělící čáry nebo vložek po obvodu dílu nebo pohyblivých vložek uvnitř dílu.

Pokud mají být vyfukované díly spojeny s jinými díly pomocí montážních šroubů, svorníků nebo nýtů, lze stlačením vnitřní a vnější stěny k sobě zajistit mimořádně pevnou montážní plochu. Obě stěny lze stlačit k sobě téměř v jakémkoli úhlu nebo místě, pokud je kolem stlačení dostatek prostoru pro dobré proudění vzduchu a pokud se poloviny formy mohou uzavřít bez rušivých vlivů.

Stlačením vnitřních a vnějších stěn k sobě lze výrazně zlepšit tuhost a rovnost dílu. Je to také vynikající způsob, jak zajistit stohovací pevnost při práci s těžkými břemeny

G. Vytváření struktury

Dvojité stěny u vyfukovaných dílů poskytují konstruktérům obrovskou příležitost vytvořit v plastovém dílu strukturu. Správně navržený díl s dvojitou stěnou bude podstatně pevnější než žebrovaný díl s jednou stěnou o stejné hmotnosti a v mnoha aplikacích může snadno překonat kovy. Existuje několik způsobů, jak přidat pevnost konstrukcím vyfukovaných dílů.

Svařovací kužely & Tack-Offs

Konstrukcí formy tak, aby se v určitých místech uzavřela do vzdálenosti, která je menší než kombinovaná tloušťka vnitřní a vnější stěny, vznikne svar. Velikost stlačení určuje pevnost svaru. Nastavením vzdálenosti mezi polovinami formy na 60 až 80 % kombinované tloušťky vnitřních a vnějších stěn může svar odolat tlakovým i separačním silám.

Umístění svarů v dílu určí tuhost a schopnost přenášet zatížení. Konstruktéři musí pamatovat na to, aby věnovali pozornost poměru úderů mezi svary.

Výstuhy & Křivky

Výstuhy jsou velmi účinné při zvyšování pevnosti dílů. Žebra mohou být navržena tak, aby podporovala očekávané síly v téměř libovolném směru. Boční stěny mohou být žebrovány pro zvýšení pevnosti při stohování. Panely mohou být žebrovány pro zvýšení tuhosti a kontrolu průhybu. Pro dosažení nejlepších výsledků by žebra měla spojovat vnitřní a vnější stěny v kontrolovaných intervalech. Umístění a délka žeber musí být také takové, aby při zatížení nedocházelo ke kloubovému pohybu. Střídáním směrů žeber v nestejnoměrných vzorcích vytvářejí žebra vynikající tuhost a schopnost přenášet zatížení.

Kombinací zakřivení s žebry a svařovacími kužely mohou být lehké plastové díly pevnější než ocel. Kruhy a oblouky vytvářejí jedny z nejpevnějších konstrukcí na zemi. Inženýři společnosti Custom-Pak vám pomohou s vyhodnocením konstrukce a testováním, takže si můžete být jisti, že dosáhnete požadovaných výsledků.

H. Dokončovací práce

Existuje neomezené množství sekundárních operací, které lze na vyfukovaném dílu provést, aby vyhovoval potřebám hotového výrobku. Mezi běžné operace patří vrtání, řezání, frézování, frézování na CNC, vysekávání, děrování, nýtování, šroubování, sonické, rotační nebo tepelné svařování a povrchová úprava. Téměř každý sekundární krok lze provést hospodárně, pokud je k dispozici správné vybavení. Překvapivý počet operací lze provádět přímo ve formě. Společnost Custom-Pak poskytuje obrovské množství vybavení pro sekundární operace zdarma.

Dekorace výlisků vyžaduje plánování ve fázi návrhu. V případě zdobení tepelným přenosem nebo

lisováním za tepla musí konstrukce dílu zajistit prostředky, které podpoří tonáž lisovacího procesu. Pro štítky ve formě musí být připraveny zásobníky pro uložení štítků a lokátory povrchu formy. U reliéfních štítků by měl být způsob upevnění zahrnut do návrhu dílu.

Na povrchy forem se běžně aplikuje textura. Textura vyfukování se obvykle leptá 0,008″ až 0,012″ hluboko do povrchu formy (mnohem hlouběji než u vstřikování). Může být zapotřebí tah, aby se textura vytvořila a přesto se uvolnila z formy. Existuje mnoho způsobů, jak dosáhnout požadovaného vzhledu vyfukovaných dílů. Pomůžeme vám zajistit, aby váš design vypadal skvěle ještě dlouho poté, co si jej spotřebitel koupí.