Existuje všudypřítomné množství konstrukcí snímačů tlaku pro použití v libovolném počtu průmyslových nebo laboratorních aplikací. Patří mezi ně mimo jiné průmyslové snímače tlaku, snímače tlaku kapalin a mikrotlakové snímače.

Tlakové snímače mohou mít řadu tvarů a velikostí, ale většina snímačů má střed ve tvaru válce, v němž je umístěna membrána a měřicí tlaková komora, tlakový port na jednom konci, který je obvykle závitový, šroubový, s ostny nebo otevřený, a na druhém konci místo pro přenos signálu.

Mechanické metody měření tlaku jsou známy již po staletí. Mezi první tlakoměry patřily U-trubicové manometry. Původně byly tyto trubice vyrobeny ze skla a podle potřeby se k nim přidávaly stupnice. Manometry jsou však velké, těžkopádné a nehodí se pro integraci do automatických regulačních smyček. Proto se manometry obvykle nacházejí v laboratoři nebo se používají jako místní indikátory. V závislosti na použitém referenčním tlaku mohou indikovat absolutní, manometrický a diferenční tlak.

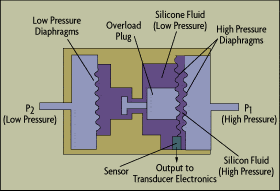

Převodníky diferenčního tlaku se často používají při měření průtoku, kde jsou určeny k měření diferenčního tlaku přes Venturiho trubici, clonu nebo jiný typ primárního prvku. Zjištěný rozdíl tlaků souvisí s rychlostí proudění, a tedy s objemovým průtokem. Mnoho funkcí moderních převodníků tlaku vychází ze snímačů rozdílu tlaků. Ve skutečnosti lze převodník diferenčního tlaku považovat za vzor všech převodníků tlaku.

„Měřicí“ tlak je definován vzhledem k atmosférickým podmínkám. V těch částech světa, kde se nadále používají anglické jednotky, se manometrický tlak označuje přidáním písmene „g“ k deskriptoru jednotek. Proto se jednotka tlaku „libry na čtvereční palec gauge“ označuje zkratkou psig. Při používání jednotek SI je správné k použitým jednotkám přidat „gauge“, například „Pa gauge“. Při měření tlaku v absolutních jednotkách je referenční jednotkou plné vakuum a zkratka pro „libry na čtvereční palec absolutní“ je psia.

Často se termíny manometr, snímač, převodník a převodník používají zaměnitelně. Termín tlakoměr obvykle označuje samostatný indikátor, který převádí zjištěný procesní tlak na mechanický pohyb ukazatele. Převodník tlaku může kombinovat snímací prvek manometru s mechanicko-elektrickým nebo mechanicko-pneumatickým převodníkem a napájecím zdrojem. Převodník tlaku je standardizovaný soubor pro měření tlaku sestávající ze tří základních součástí: snímače tlaku, jeho napájecího zdroje a převodníku/převodníku signálu, který převádí signál snímače na standardizovaný výstup.

Tlakové převodníky mohou vysílat zájmové měření tlaku pomocí analogového pneumatického (3-15 psig), analogového elektronického (4-20 mA ss) nebo digitálního elektronického signálu. Pokud jsou snímače přímo propojeny s digitálními systémy sběru dat a jsou umístěny v určité vzdálenosti od hardwaru pro sběr dat, dává se přednost signálům s vysokým výstupním napětím. Tyto signály musí být při cestě na větší vzdálenosti chráněny proti elektromagnetickému i radiofrekvenčnímu rušení (EMI/RFI).

Termíny související s výkonem snímačů tlaku vyžadují také definici. Přesnost snímače se týká stupně shody měřené hodnoty tlaku s přijatou normou. Obvykle se vyjadřuje v procentech buď plného rozsahu stupnice, nebo skutečného údaje přístroje. U přístrojů s plným měřítkem v procentech se chyba zvyšuje s poklesem absolutní hodnoty měření. Opakovatelnost označuje blízkost shody mezi několika po sobě jdoucími měřeními tlaku téže veličiny. Linearita je měřítkem toho, jak lineárně roste výstup snímače s rostoucím tlakem. Hysterezní chyba popisuje jev, kdy stejný procesní tlak vede k různým výstupním signálům v závislosti na tom, zda se k němu přistupuje od nižšího nebo vyššího tlaku.

Od mechanických k elektronickým

První tlakoměry používaly jako snímače pružné prvky. Při změně tlaku se pružný prvek pohyboval a tento pohyb se využíval k otáčení ukazatele před číselníkem. V těchto mechanických snímačích tlaku Bourdonova trubice, membrána nebo vlnovcový prvek detekovaly procesní tlak a způsobovaly odpovídající pohyb.

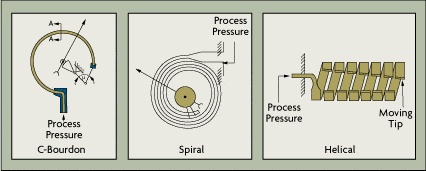

Bourdonova trubice má tvar písmene C a oválný průřez, přičemž jeden konec trubice je spojen s procesním tlakem (obrázek 3-1A). Druhý konec je utěsněn a připojen k ukazateli nebo mechanismu převodníku. Pro zvýšení citlivosti mohou být prvky Bourdonovy trubice prodlouženy do spirál nebo šroubovic (obrázky 3-1B a 3-1C). Tím se zvětší jejich efektivní úhlová délka, a tím se zvýší pohyb na jejich špičce, což zase zvýší rozlišovací schopnost snímače.

Do rodiny pružných prvků snímače tlaku patří také měchy a membrány (obrázek 3-2). Membrány jsou oblíbené, protože vyžadují méně místa a protože pohyb (nebo síla), který vytvářejí, je dostatečný pro provoz elektronických snímačů. Jsou také k dispozici v široké škále materiálů pro měření tlaku v korozivních aplikacích.

Po roce 1920 se vyvinuly automatické řídicí systémy a v 50. letech 20. století byly převodníky tlaku a centralizované řídicí místnosti běžnou záležitostí. Volný konec Bourdonovy trubice (měchové nebo membránové) proto již nemusel být připojen k místnímu ukazateli, ale sloužil k převodu procesního tlaku na přenášený (elektrický nebo pneumatický) signál. Zpočátku byla mechanická vazba připojena k pneumatickému převodníku tlaku, který obvykle generoval výstupní signál 3-15 psig pro přenos na vzdálenost několika set metrů nebo ještě dále pomocí zesilovacích opakovačů. Později, s rozvojem polovodičové elektroniky a zvyšováním přenosových vzdáleností, se převodníky tlaku staly elektronickými. První konstrukce generovaly stejnosměrné napěťové výstupy (10-50 mV; 1-5 V; 0-100 mV), ale později byly standardizovány jako stejnosměrné proudové výstupní signály 4-20 mA.

Vzhledem k přirozeným omezením mechanických pohybových vah byly nejprve zavedeny silové váhy a později polovodičové snímače tlaku. Koncem 30. let 20. století byly představeny první tenzometry bez vazby. V tomto zařízení je drátěné vlákno připojeno k namáhané konstrukci a měří se odpor v napjatém vodiči. Tato konstrukce byla ze své podstaty nestabilní a nedokázala udržet kalibraci. Objevily se také problémy s degradací vazby mezi drátěným vláknem a membránou a s hysterezí způsobenou termoelastickou deformací drátu.

Hledání zdokonalených snímačů pro měření deformace a tlaku vedlo nejprve k zavedení lepených tenkovrstvých a nakonec difúzních polovodičových tenzometrů. Ty byly nejprve vyvinuty pro automobilový průmysl, ale krátce poté se přesunuly do obecné oblasti měření a přenosu tlaku ve všech průmyslových a vědeckých aplikacích. Polovodičové snímače tlaku jsou citlivé, levné, přesné a opakovatelné. (Další podrobnosti o fungování tenzometrů najdete v kapitole 2.)

Mnoho pneumatických převodníků tlaku je stále v provozu, zejména v petrochemickém průmyslu. Protože se však řídicí systémy stále více centralizují a komputerizují, jsou tato zařízení nahrazována analogovými elektronickými a v poslední době i digitálními elektronickými převodníky.

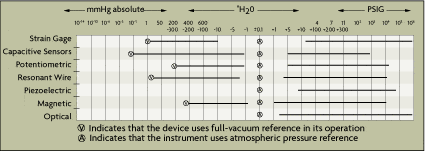

Typy převodníků Obrázek 3 poskytuje celkovou orientaci vědci nebo inženýrovi, který může stát před úkolem vybrat si z mnoha dostupných konstrukcí snímač tlaku. V tabulce jsou uvedeny rozsahy vakua a měření tlaku, které jsou různé typy snímačů schopny detekovat, a případné typy použitých vnitřních referencí (vakuum nebo atmosférický tlak).

Obrázek 3 poskytuje celkovou orientaci vědci nebo inženýrovi, který může stát před úkolem vybrat si z mnoha dostupných konstrukcí snímač tlaku. V tabulce jsou uvedeny rozsahy vakua a měření tlaku, které jsou různé typy snímačů schopny detekovat, a případné typy použitých vnitřních referencí (vakuum nebo atmosférický tlak).

Protože elektronické snímače tlaku těchto typů mají největší využití pro průmyslové a laboratorní aplikace sběru a řízení dat, jsou v této části dále rozvedeny principy činnosti a výhody a nevýhody jednotlivých typů.

Technologie snímačů tlaku

Níže jsou stručně popsány různé typy dostupných snímačů tlaku, včetně principů činnosti a výhod a nevýhod každého z nich.

Tlakoměr

Snímače tlaku typu tenzometrického snímače jsou široce používány zejména pro měření tlaku v úzkém rozpětí a pro měření rozdílu tlaků. Tato zařízení mohou detekovat manometrický tlak, pokud je nízkotlaký port ponechán otevřený do atmosféry, nebo diferenční tlak, pokud je připojen ke dvěma procesním tlakům. Pokud je na straně nízkého tlaku uzavřená referenční hodnota vakua, převodník se chová jako převodník absolutního tlaku.

Tahové převodníky jsou k dispozici pro tlakové rozsahy od 3 palců vody až po 200 000 psig (1400 MPa). Nepřesnost se pohybuje od 0,1 % rozpětí do 0,25 % plného rozsahu stupnice. Dalšími zdroji chyb mohou být odchylka 0,25 % plného rozsahu stupnice za šest měsíců a vliv teploty 0,25 % plného rozsahu stupnice na 1000′ F.

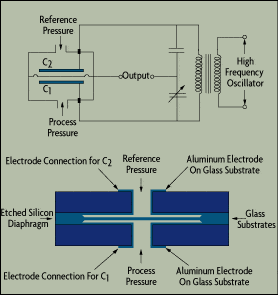

Kapacitní snímače tlaku

Kapacitní snímače tlaku byly původně vyvinuty pro použití ve výzkumu nízkého vakua. Změna kapacity je výsledkem pohybu membránového prvku. V závislosti na typu tlaku může být kapacitní snímač absolutním, manometrickým nebo diferenčním snímačem tlaku.

Kapacitní snímače tlaku jsou rozšířeny zčásti díky širokému rozsahu, od vysokých podtlaků v rozsahu mikronů až po 10 000 psig (70 MPa). Snadno lze měřit diferenční tlaky již od 0,01 palce vody. A ve srovnání s tenzometrickými snímači nedochází k jejich velkému driftu. K dispozici jsou lepší konstrukce s přesností na 0,1 % odečtu nebo 0,01 % plného rozsahu stupnice. Typický vliv teploty je 0,25 % plného rozsahu stupnice na 1000′ F.  Snímače kapacitního typu se často používají jako sekundární etalony, zejména v aplikacích s nízkou diferencí a nízkou hodnotou absolutního tlaku. Jsou také poměrně citlivé, protože vzdálenost, kterou musí membrána fyzicky urazit, je jen několik mikrometrů. Novější kapacitní snímače tlaku jsou odolnější vůči korozi a jsou méně citlivé na bludnou kapacitu a vibrační vlivy, které u starších konstrukcí způsobovaly „chvění při čtení“.

Snímače kapacitního typu se často používají jako sekundární etalony, zejména v aplikacích s nízkou diferencí a nízkou hodnotou absolutního tlaku. Jsou také poměrně citlivé, protože vzdálenost, kterou musí membrána fyzicky urazit, je jen několik mikrometrů. Novější kapacitní snímače tlaku jsou odolnější vůči korozi a jsou méně citlivé na bludnou kapacitu a vibrační vlivy, které u starších konstrukcí způsobovaly „chvění při čtení“.

Nerezová ocel je nejčastěji používaným materiálem membrány, ale pro korozivní provoz poskytují lepší vlastnosti slitiny oceli s vysokým obsahem niklu, jako je Inconel nebo Hastelloy. Pro vysoce korozivní a vysokoteplotní aplikace se používá také tantal. Jako zvláštní případ lze použít stříbrné membrány pro měření tlaku chloru, fluoru a dalších halogenů v jejich elementárním stavu.

Potenciometrické snímače tlaku

Potenciometrický snímač tlaku poskytuje jednoduchou metodu pro získání elektronického výstupu z mechanického tlakoměru. Zařízení se skládá z přesného potenciometru, jehož stírací rameno je mechanicky spojeno s Bourdonovým nebo měchovým prvkem. Pohyb raménka stěrače přes potenciometr převádí mechanicky zjištěnou výchylku snímače na měření odporu pomocí obvodu Wheatstoneova můstku.

Mechanická povaha vazeb spojujících rameno stěrače s Bourdonovou trubicí, měchem nebo membránovým prvkem vnáší do tohoto typu měření nevyhnutelné chyby. Teplotní vlivy způsobují další chyby kvůli rozdílům v koeficientech tepelné roztažnosti kovových součástí systému. Chyby vznikají také v důsledku mechanického opotřebení součástí a kontaktů.  Potenciometrické snímače lze vyrobit v extrémně malých rozměrech a instalovat je do velmi těsných prostor, například do pouzdra 4,5palcového číselníkového tlakoměru. Poskytují také silný výstup, který lze odečítat bez dalšího zesílení. To umožňuje jejich použití v aplikacích s nízkým výkonem. Jsou také levné. Potenciometrické snímače mohou detekovat tlaky od 5 do 10 000 psig (35 KPa až 70 MPa). Jejich přesnost se pohybuje mezi 0,5 % a 1 % plného rozsahu stupnice, bez započtení driftu a vlivu teploty.

Potenciometrické snímače lze vyrobit v extrémně malých rozměrech a instalovat je do velmi těsných prostor, například do pouzdra 4,5palcového číselníkového tlakoměru. Poskytují také silný výstup, který lze odečítat bez dalšího zesílení. To umožňuje jejich použití v aplikacích s nízkým výkonem. Jsou také levné. Potenciometrické snímače mohou detekovat tlaky od 5 do 10 000 psig (35 KPa až 70 MPa). Jejich přesnost se pohybuje mezi 0,5 % a 1 % plného rozsahu stupnice, bez započtení driftu a vlivu teploty.

Rezonanční drátové snímače tlaku

Rezonanční drátové snímače tlaku byly představeny koncem 70. let 20. století. V tomto provedení je drát na jednom konci sevřen statickým členem a na druhém konci snímací membránou. Obvod oscilátoru způsobuje, že drát kmitá na své rezonanční frekvenci. Změna procesního tlaku mění napětí drátu, což zase mění rezonanční frekvenci drátu. Tento posun detekuje obvod digitálního čítače. Protože tuto změnu frekvence lze detekovat poměrně přesně, lze tento typ snímače použít pro aplikace s nízkými rozdíly tlaků i pro detekci absolutních a manometrických tlaků.

Nejvýznamnější výhodou rezonančního drátového snímače tlaku je, že generuje ve své podstatě digitální signál, a proto jej lze posílat přímo na stabilní krystalové hodiny v mikroprocesoru. Mezi omezení patří citlivost na kolísání teploty, nelineární výstupní signál a určitá citlivost na nárazy a vibrace. Tato omezení se obvykle minimalizují použitím mikroprocesoru, který kompenzuje nelinearitu i kolísání okolní a procesní teploty.

Rezonanční drátové snímače mohou detekovat absolutní tlaky od 10 mm Hg, diferenční tlaky až do 750 in vody a manometrické tlaky až do 6 000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger