Existe um número omnipresente de projetos de transdutores de pressão disponíveis para uso em qualquer número de aplicações industriais ou laboratoriais. Estes incluem o transdutor de pressão industrial, o transdutor de pressão líquido, e o micro transdutor de pressão, entre outros.

Os transdutores de pressão podem vir em várias formas e tamanhos, mas a maioria dos transdutores tem um centro em forma de cilindro que abriga o diafragma e a câmara de pressão de medição, uma porta de pressão em uma extremidade que é tipicamente roscada, aparafusada, farpada ou aberta, e na outra extremidade um local para transmissão de sinal.

Métodos mecânicos para a medição da pressão são conhecidos há séculos. Os manômetros de tubos em U estiveram entre os primeiros indicadores de pressão. Originalmente, estes tubos eram feitos de vidro, e foram-lhes adicionados balanças conforme necessário. Mas os manômetros são grandes, incômodos e não são adequados para integração em malhas de controle automático. Portanto, os manômetros são normalmente encontrados no laboratório ou usados como indicadores locais. Dependendo da pressão de referência utilizada, eles podem indicar pressão absoluta, manométrica e diferencial.

Diferencial transdutores de pressão são frequentemente utilizados na medição de vazão onde são projetados para medição de pressão diferencial através de um venturi, orifício, ou outro tipo de elemento primário. A pressão diferencial detectada está relacionada à velocidade de fluxo e, portanto, ao fluxo volumétrico. Muitas características dos transmissores de pressão modernos têm vindo do transdutor de pressão diferencial. Na verdade, pode-se considerar o transmissor de pressão diferencial o modelo para todos os transdutores de pressão.

Pressão “manométrica” é definida em relação às condições atmosféricas. Nas partes do mundo que continuam a utilizar unidades inglesas, a pressão manométrica é indicada pela adição de um “g” ao descritor das unidades. Portanto, a unidade de pressão “libras por polegada quadrada manométrica” é abreviada psig. Ao utilizar unidades SI, é apropriado adicionar “gauge” às unidades utilizadas, como por exemplo “Pa gauge”. Quando a medição da pressão é em unidades absolutas, a referência é vácuo total e a abreviatura para “libras por polegada quadrada absoluta” é psia.  br>>ften, os termos manômetro, sensor, transdutor e transmissor são usados de forma intercambiável. O termo manômetro geralmente se refere a um indicador independente que converte a pressão detectada no processo em movimento mecânico de um ponteiro. Um transdutor de pressão pode combinar o elemento sensor de um manômetro com um conversor mecânico-elétrico ou mecânico-pneumático e uma fonte de alimentação. Um transmissor de pressão é um pacote padronizado de medição de pressão composto de três componentes básicos: um transdutor de pressão, sua fonte de alimentação e um condicionador/retransmissor de sinal que converte o sinal do transdutor em uma saída padronizada. s transmissores de pressão podem enviar a medida de pressão de interesse usando um sinal pneumático analógico (3-15 psig), eletrônico analógico (4-20 mA dc), ou eletrônico digital. Quando os transdutores são diretamente interfaceados com sistemas digitais de aquisição de dados e estão localizados a alguma distância do hardware de aquisição de dados, os sinais de alta tensão de saída são preferidos. Estes sinais devem ser protegidos contra interferências eletromagnéticas e de radiofreqüência (EMI/RFI) quando se percorrem distâncias maiores.

br>>ften, os termos manômetro, sensor, transdutor e transmissor são usados de forma intercambiável. O termo manômetro geralmente se refere a um indicador independente que converte a pressão detectada no processo em movimento mecânico de um ponteiro. Um transdutor de pressão pode combinar o elemento sensor de um manômetro com um conversor mecânico-elétrico ou mecânico-pneumático e uma fonte de alimentação. Um transmissor de pressão é um pacote padronizado de medição de pressão composto de três componentes básicos: um transdutor de pressão, sua fonte de alimentação e um condicionador/retransmissor de sinal que converte o sinal do transdutor em uma saída padronizada. s transmissores de pressão podem enviar a medida de pressão de interesse usando um sinal pneumático analógico (3-15 psig), eletrônico analógico (4-20 mA dc), ou eletrônico digital. Quando os transdutores são diretamente interfaceados com sistemas digitais de aquisição de dados e estão localizados a alguma distância do hardware de aquisição de dados, os sinais de alta tensão de saída são preferidos. Estes sinais devem ser protegidos contra interferências eletromagnéticas e de radiofreqüência (EMI/RFI) quando se percorrem distâncias maiores.

Termos relacionados ao desempenho do transdutor de pressão também requerem definição. A precisão do transdutor refere-se ao grau de conformidade do valor da pressão medida com um padrão aceito. É normalmente expressa como uma percentagem da escala completa ou da leitura real do instrumento. No caso de dispositivos com escala de percentagem, o erro aumenta à medida que o valor absoluto da medição diminui. A repetibilidade refere-se à proximidade de concordância entre uma série de medições de pressão consecutivas da mesma variável. A linearidade é uma medida de quão bem a saída do transdutor aumenta linearmente com o aumento da pressão. Erro de histerese descreve o fenômeno pelo qual a mesma pressão do processo resulta em diferentes sinais de saída dependendo se a pressão é abordada de uma pressão mais baixa ou mais alta.

From Mechanical to Electronic

p>Os primeiros manômetros utilizaram elementos flexíveis como sensores. Conforme a pressão mudava, o elemento flexível se movia, e este movimento era usado para girar um ponteiro na frente de um mostrador. Nestes sensores de pressão mecânicos, um tubo de Bourdon, um diafragma ou um elemento de fole detectaram a pressão do processo e causaram um movimento correspondente.

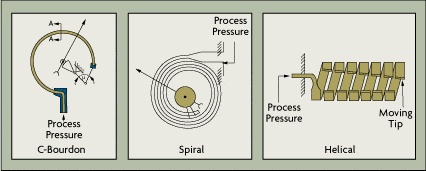

Um tubo Bourdon é em forma de C e tem uma secção oval com uma extremidade do tubo ligada à pressão do processo (Figura 3-1A). A outra extremidade é selada e conectada ao ponteiro ou ao mecanismo transmissor. Para aumentar sua sensibilidade, os elementos do tubo Bourdon podem ser estendidos em espirais ou bobinas helicoidais (Figuras 3-1B e 3-1C). Isto aumenta seu comprimento angular efetivo e, portanto, aumenta o movimento em sua ponta, o que, por sua vez, aumenta a resolução do transdutor.

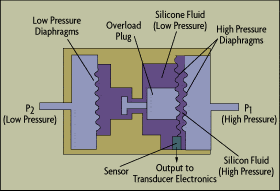

A família de elementos sensores de pressão flexíveis também inclui o fole e os diafragmas (Figura 3-2). Os diafragmas são populares porque requerem menos espaço e porque o movimento (ou força) que produzem é suficiente para operar transdutores eletrônicos. Eles também estão disponíveis em uma ampla gama de materiais para medição de pressão em aplicações de serviço corrosivo.

A partir dos anos 20, os sistemas de controle automático evoluíram, e nos anos 50 os transmissores de pressão e as salas de controle centralizadas eram comuns. Portanto, a extremidade livre de um tubo Bourdon (fole ou diafragma) não precisava mais ser conectada a um ponteiro local, mas servia para converter uma pressão de processo em um sinal transmitido (elétrico ou pneumático). No início, a ligação mecânica era ligada a um transmissor de pressão pneumática, que normalmente gerava um sinal de saída de 3-15 psig para transmissão em distâncias de várias centenas de pés, ou ainda mais longe com repetidores booster. Mais tarde, quando a eletrônica de estado sólido amadureceu e as distâncias de transmissão aumentaram, os transmissores de pressão se tornaram eletrônicos. Os primeiros projetos geraram saídas de tensão dc (10-50 mV; 1-5 V; 0-100 mV), mas mais tarde foram padronizados como sinais de saída de corrente 4-20 mA dc.

Por causa das limitações inerentes aos dispositivos mecânicos de balanceamento de movimento, primeiro foi introduzido o balanceamento de força e depois o transdutor de pressão de estado sólido. Os primeiros medidores de tensão sem fio foram introduzidos no final da década de 1930. Neste dispositivo, o filamento do fio é fixado a uma estrutura sob deformação, e a resistência no fio deformado é medida. Este desenho era inerentemente instável e não conseguia manter a calibração. Havia também problemas com a degradação da ligação entre o filamento do fio e o diafragma, e com a histerese causada pela tensão termoelástica no fio.

br>> A busca de um sensor melhorado para medições de tensão e pressão resultou primeiro na introdução de um filme fino colado e finalmente de extensômetros semicondutores difusos. Estes foram inicialmente desenvolvidos para a indústria automóvel, mas pouco depois passaram para o campo geral da medição e transmissão de pressão em todas as aplicações industriais e científicas. Os sensores de pressão de semicondutores são sensíveis, baratos, precisos e repetíveis. (Para mais detalhes sobre o funcionamento dos manómetros, ver Capítulo 2.)

br>> A busca de um sensor melhorado para medições de tensão e pressão resultou primeiro na introdução de um filme fino colado e finalmente de extensômetros semicondutores difusos. Estes foram inicialmente desenvolvidos para a indústria automóvel, mas pouco depois passaram para o campo geral da medição e transmissão de pressão em todas as aplicações industriais e científicas. Os sensores de pressão de semicondutores são sensíveis, baratos, precisos e repetíveis. (Para mais detalhes sobre o funcionamento dos manómetros, ver Capítulo 2.)

Muitos transmissores de pressão pneumáticos ainda estão em funcionamento, particularmente na indústria petroquímica. Mas como os sistemas de controle continuam se tornando mais centralizados e computadorizados, estes dispositivos foram substituídos por transmissores eletrônicos analógicos e, mais recentemente, por transmissores eletrônicos digitais.

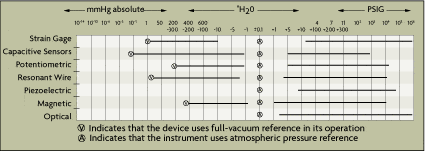

Tipos de transdutores Figure 3 fornece uma orientação geral para o cientista ou engenheiro que pode ser confrontado com a tarefa de selecionar um detector de pressão de entre os muitos projetos disponíveis. Esta tabela mostra as gamas de vácuo e medição de pressão que vários tipos de sensores são capazes de detectar e os tipos de referências internas (vácuo ou pressão atmosférica) utilizadas, se existirem.

Figure 3 fornece uma orientação geral para o cientista ou engenheiro que pode ser confrontado com a tarefa de selecionar um detector de pressão de entre os muitos projetos disponíveis. Esta tabela mostra as gamas de vácuo e medição de pressão que vários tipos de sensores são capazes de detectar e os tipos de referências internas (vácuo ou pressão atmosférica) utilizadas, se existirem.

Por causa da pressão eletrônica, estes tipos de transdutores são de grande utilidade para aplicações industriais e laboratoriais de aquisição e controle de dados, os princípios operacionais e os prós e contras de cada um deles são aprofundados nesta seção.

Tecnologias em transdutores de pressão

Existem breves descrições dos diferentes tipos de transdutores de pressão disponíveis, incluindo os princípios operacionais e os prós e contras de cada um.

Manômetro de tensão

Transdutores de pressão do tipo strain gage são amplamente utilizados, especialmente para medições de pressão de espaço estreito e para medições de pressão diferencial. Estes dispositivos podem detectar pressão manométrica se a porta de baixa pressão for deixada aberta para a atmosfera ou pressão diferencial se conectada a duas pressões de processo. Se o lado de baixa pressão for uma referência de vácuo selada, o transmissor atuará como um transmissor de pressão absoluta.

Transdutores de strain gage estão disponíveis para faixas de pressão tão baixas quanto 3 polegadas de água até 200.000 psig (1400 MPa). A imprecisão varia de 0,1% do vão a 0,25% da escala total. Fontes de erro adicionais podem ser um desvio de 0,25% da escala completa durante seis meses e um efeito de temperatura de 0,25% da escala completa por 1000¡ F.

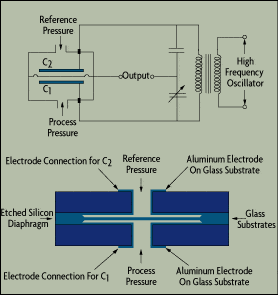

Transdutores de Pressão de Capacitância

Transdutores de Pressão de Capacitância foram originalmente desenvolvidos para uso em pesquisa de baixo vácuo. A alteração da capacitância resulta do movimento de um elemento de diafragma. Dependendo do tipo de pressão, o transdutor capacitivo pode ser um transdutor de pressão absoluta, manométrica ou diferencial.

Os transdutores de pressão de capacitância estão difundidos em parte devido à sua ampla variabilidade, desde altos vácuos na faixa de mícron até 10.000 psig (70 MPa). Pressões diferenciais tão baixas quanto 0,01 polegadas de água podem ser prontamente medidas. E, em comparação com os transdutores strain gage, eles não derivam muito. Estão disponíveis melhores projetos que são precisos até 0,1% da leitura ou 0,01% da escala total. Um efeito típico da temperatura é 0,25% da escala completa por 1000¡ F.  Os sensores do tipo capacitância são frequentemente usados como padrões secundários, especialmente em aplicações de baixa pressão diferencial e baixa pressão absoluta. Eles também são bastante responsivos, pois a distância que o diafragma deve percorrer fisicamente é de apenas alguns microns. Os novos transdutores de pressão de capacitância são mais resistentes à corrosão e são menos sensíveis aos efeitos de perda de capacitância e vibração que costumavam causar “turbulência de leitura” em projetos mais antigos.

Os sensores do tipo capacitância são frequentemente usados como padrões secundários, especialmente em aplicações de baixa pressão diferencial e baixa pressão absoluta. Eles também são bastante responsivos, pois a distância que o diafragma deve percorrer fisicamente é de apenas alguns microns. Os novos transdutores de pressão de capacitância são mais resistentes à corrosão e são menos sensíveis aos efeitos de perda de capacitância e vibração que costumavam causar “turbulência de leitura” em projetos mais antigos.

Aço inoxidável é o material de diafragma mais comum usado, mas para serviço corrosivo, ligas de aço de alto-níquel, tais como Inconel ou Hastelloy, dão melhor desempenho. O tântalo também é usado para aplicações altamente corrosivas, a altas temperaturas. Como um caso especial, diafragmas de prata podem ser usados para medir a pressão do cloro, flúor e outros halógenos em seu estado elementar.

Transdutores de Pressão Potenciométricos

O sensor de pressão potenciométrica fornece um método simples para obter uma saída eletrônica de um manômetro mecânico. O aparelho consiste num potenciómetro de precisão, cujo braço limpador está mecanicamente ligado a um elemento de Bourdon ou fole. O movimento do braço limpador através do potenciômetro converte a deflexão do sensor detectada mecanicamente em uma medição de resistência, utilizando um circuito de ponte de Wheatstone.

A natureza mecânica das ligações que ligam o braço do limpa-vidros ao tubo Bourdon, fole ou elemento de membrana introduz erros inevitáveis neste tipo de medição. Os efeitos da temperatura causam erros adicionais devido às diferenças nos coeficientes de expansão térmica dos componentes metálicos do sistema. Os erros também se desenvolvem devido ao desgaste mecânico dos componentes e dos contatos.  Transdutores potenciométricos podem ser feitos extremamente pequenos e instalados em locais muito apertados, tais como dentro da carcaça de um manômetro de 4,5 pol. de mostrador. Eles também fornecem uma saída forte que pode ser lida sem amplificação adicional. Isto permite que eles sejam usados em aplicações de baixa potência. Eles também são baratos. Os transdutores potenciométricos podem detectar pressões entre 5 e 10.000 psig (35 KPa a 70 MPa). Sua precisão está entre 0,5% e 1% da escala total, não incluindo o desvio e os efeitos da temperatura.

Transdutores potenciométricos podem ser feitos extremamente pequenos e instalados em locais muito apertados, tais como dentro da carcaça de um manômetro de 4,5 pol. de mostrador. Eles também fornecem uma saída forte que pode ser lida sem amplificação adicional. Isto permite que eles sejam usados em aplicações de baixa potência. Eles também são baratos. Os transdutores potenciométricos podem detectar pressões entre 5 e 10.000 psig (35 KPa a 70 MPa). Sua precisão está entre 0,5% e 1% da escala total, não incluindo o desvio e os efeitos da temperatura.

Transdutores de pressão de fio ressonante

O transdutor de pressão de fio ressonante foi introduzido no final da década de 1970. Neste projeto, um fio é segurado por um membro estático em uma extremidade, e pelo diafragma sensor na outra. Um circuito oscilador faz o fio oscilar na sua frequência ressonante. Uma alteração na pressão do processo altera a tensão do fio, o que por sua vez altera a frequência ressonante do fio. Um circuito contador digital detecta o deslocamento. Como esta mudança de frequência pode ser detectada com bastante precisão, este tipo de transdutor pode ser usado para aplicações de baixa pressão diferencial, bem como para detectar pressões absolutas e manométricas.

A vantagem mais significativa do transdutor de pressão ressonante do fio é que ele gera um sinal inerentemente digital e, portanto, pode ser enviado diretamente para um relógio de cristal estável em um microprocessador. As limitações incluem sensibilidade à variação de temperatura, um sinal de saída não-linear e alguma sensibilidade ao choque e vibração. Estas limitações são tipicamente minimizadas pelo uso de um microprocessador para compensar as não linearidades, assim como as variações de temperatura ambiente e de processo. s transdutores de fio ressonante podem detectar pressões absolutas de 10 mm Hg, pressões diferenciais de até 750 pol. de água e pressões manométricas de até 6.000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger