Antecedentes

El añil, o indigotina, es un colorante que se extrae originalmente de las variedades de las plantas de añil y de sable. El índigo era conocido en todo el mundo antiguo por su capacidad para teñir los tejidos de un azul intenso. Los artefactos egipcios sugieren que el índigo se empleaba ya en el año 1600 a.C. y se ha encontrado en África, India, Indonesia y China.

El tinte confiere un tono azul brillante a los tejidos. En el proceso de teñido, los hilos de algodón y lino suelen empaparse y secarse entre 15 y 20 veces. En comparación, los hilos de seda deben teñirse más de 40 veces. Tras el teñido, el hilo puede secarse al sol para intensificar el color. El índigo es único en su capacidad de dar color a la superficie mientras sólo penetra parcialmente en las fibras. Cuando el hilo teñido con índigo se desenrolla, se puede ver que las capas internas permanecen sin colorear. El tinte también se desvanece para dar un aspecto característico de lana y por esta razón se utiliza comúnmente para colorear la tela vaquera. Aunque originalmente se extraía de las plantas, hoy en día el índigo se produce sintéticamente a escala industrial. Se suele vender como polvo al 100% o como solución al 20%. A principios de la década de 1990, los precios del índigo oscilaban en torno a los 44 dólares/libra (20 dólares/kg).

Historia

El nombre índigo proviene del término romano indicum, que significa producto de la India. Se trata de un nombre algo equivocado, ya que la planta se cultiva en muchas zonas del mundo, como Asia, Java, Japón y América Central. Otro término antiguo para el tinte es nil, del que deriva el término árabe para el azul, al-nil. La palabra inglesa aniline proviene de la misma fuente.

El tinte se puede extraer de varias plantas, pero históricamente la planta del índigo era la más utilizada porque estaba más disponible. Pertenece a la familia de las leguminosas y se han identificado más de trescientas especies. La índigo tinctoria y la I. suifruticosa son las más comunes. En la antigüedad, el índigo era un bien preciado porque las hojas de las plantas sólo contienen una pequeña cantidad del tinte (alrededor del 2-4%). Por lo tanto, se necesita un gran número de plantas para producir una cantidad significativa de tinte. Se fundaron plantaciones de índigo en muchas partes del mundo para asegurar un suministro controlado.

La demanda de índigo aumentó drásticamente durante la revolución industrial, en parte debido a la popularidad de los vaqueros azules de Levi Strauss. El proceso de extracción natural era caro y no podía producir las cantidades masivas necesarias para la floreciente industria de la confección. Así que los químicos empezaron a buscar métodos sintéticos para producir el tinte. En 1883, Adolf von Baeyer (conocido por la aspirina Baeyer) investigó la estructura química del índigo. Descubrió que podía tratar la omega-bromoacetanilida con un álcali (una sustancia con un pH elevado) para producir oxindol. Más tarde, basándose en esta observación, K. Heumann identificó una vía de síntesis para producir índigo. En 14 años, su trabajo dio lugar a la primera producción comercial del colorante sintético. En 1905 Baeyer recibió el Premio Nobel por su descubrimiento.

A finales de la década de 1990, la empresa alemana BASF AG era el principal productor mundial, con casi el 50% de todos los colorantes de índigo vendidos. En los últimos años, el proceso sintético utilizado para producir índigo ha sido objeto de escrutinio debido a los fuertes productos químicos que implica. Los fabricantes buscan nuevos métodos más respetuosos con el medio ambiente.

Materias primas

Las materias primas utilizadas en la producción natural del índigo son las hojas de una variedad de especies de plantas, incluyendo el índigo, el woad y el polygonum. Sólo se utilizan las hojas ya que contienen la mayor concentración de moléculas de colorante. En el proceso sintético, se emplean una serie de productos químicos que se describen a continuación.

El proceso de fabricación

Extracción natural

- 1 La extracción vegetal del índigo requiere varios pasos porque el tinte en sí no existe en la naturaleza. La sustancia química que se encuentra en las hojas de las plantas es realmente el índigo, un precursor del mismo. El antiguo proceso para extraer el índigo de las hojas de las plantas y convertirlo en índigo ha permanecido inalterado durante miles de años. En este proceso, una serie de tanques están dispuestos de forma escalonada. El tanque superior es un recipiente de fermentación en el que se colocan las plantas recién cortadas. Se añade una enzima conocida como indimulsina para hidrolizar, o descomponer, el índico en indoxilo y glucosa. Durante este proceso se desprende dióxido de carbono y el caldo del tanque adquiere un color amarillo turbio.

- 2 Después de unas 14 horas, el líquido resultante se drena en un segundo tanque. Aquí, la mezcla rica en indoxilo se agita con palas para mezclarla con aire. Esto permite que el aire oxide el indoxilo a indigotina, que se deposita en el fondo del tanque. La capa superior de líquido se retira con un sifón y el pigmento asentado se transfiere a un tercer tanque donde se calienta para detener el proceso de fermentación. La mezcla resultante se filtra para eliminar las impurezas y se seca para formar una pasta espesa.

Históricamente, los japoneses han utilizado otro método que consiste en extraer el índigo de la planta de polygonum. En este proceso, la planta se mezcla con polvo de cáscara de trigo, polvo de piedra caliza, ceniza de lejía y sake. La mezcla se deja fermentar durante aproximadamente una semana para formar el pigmento colorante que se llama sukumo.

Producción sintética

- 3 Se han utilizado diversos procesos químicos sintéticos para producir índigo. Todos estos procesos implican la combinación de una serie de reactivos químicos en condiciones controladas. Los reactivos se someten a una serie de reacciones que dan lugar a la formación de la molécula de índigo. En esta reacción también se produce una serie de otros subproductos químicos.

- 4 Estas reacciones de síntesis se llevan a cabo en grandes recipientes de reacción de acero inoxidable o de vidrio. Estos recipientes están equipados con camisas para permitir que el vapor o el agua fría fluyan alrededor del lote a medida que avanzan las reacciones. Debido a la complejidad de estos procesos químicos, el colorante suele fabricarse en cantidades por lotes. Sin embargo, existen algunos métodos inventados por los alemanes para la fabricación en proceso continuo.

Tipos de reacciones

- 5 El primer método comercial para producir índigo se basó en el trabajo de Heumann. En este método, la N-fenilglicina se trata con álcali para producir indoxilo, que puede convertirse en indigotina por contacto con el aire. Sin embargo, la cantidad de colorante producida por este proceso es muy baja. Otra ruta de síntesis más eficaz utiliza el ácido antranílico. Este proceso fue popular entre los principales fabricantes, como BASF y Hoechst, durante más de 30 años. Una variación de este método (que se ha generalizado) implica la reacción de anilina, formaldehído y cianuro de hidrógeno para formar fenilglicinonitrilo. A continuación, este material se hidroliza para producir fenilglicina, que se convierte en indigotina. Actualmente, un método que utiliza sodamida con álcali para convertir la fenilglicina en indoxilo. La sodamida reacciona con el exceso de agua, reduciendo así la temperatura total de la reacción de casi 570°F (300°C) a 392°F (200°C). Esto resulta en un proceso de reacción mucho más eficiente.

Operaciones de acabado

- 6 Una vez finalizado el proceso de reacción química, el tinte acabado debe lavarse para eliminar las impurezas y luego secarse. El polvo seco puede envasarse en bidones o reconstituirse con agua para formar una solución al 20% y llenarse en cubos.

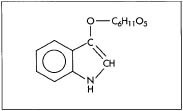

Símbolo químico del indican, el compuesto que se encuentra en las hojas de la planta del índigo y que se utiliza para fabricar el tinte índigo.

Símbolo químico del indican, el compuesto que se encuentra en las hojas de la planta del índigo y que se utiliza para fabricar el tinte índigo.

Control de calidad

Durante la fabricación del índigo, el proceso de reacción se supervisa continuamente para garantizar que los productos químicos se combinan en las proporciones adecuadas. Los elementos clave que deben controlarse son el pH (o la calidad ácido/base del lote), la temperatura (que controla la velocidad de la reacción) y el tiempo de reacción (que determina el grado de finalización). Si cualquiera de estas variables se desvía de las especificaciones, el producto resultante de la reacción puede verse afectado. Normalmente, un control de calidad deficiente se traduce en un menor rendimiento del colorante, lo que aumenta los costes para el fabricante.

Para garantizar que los fabricantes puedan comprar sistemáticamente el mismo tono de tinte, al índigo se le asigna un número de Índice de Color que define su tono. Se designa como «CI Natural Blue CI 75780».

Subproductos/Residuos

La producción de índigo produce una variedad de productos de desecho que deben manejarse con cuidado. Además de los reactivos descritos anteriormente, hay otros productos secundarios de la reacción que se producen junto con el índigo. Algunos de estos materiales se consideran peligrosos y deben eliminarse de acuerdo con las directrices locales y federales de eliminación de residuos químicos. Estos residuos químicos pueden entrar en el medio ambiente al menos de tres maneras diferentes. La primera es durante la propia fabricación de la molécula. La segunda es cuando el tinte se aplica al hilo, y la tercera es cuando el tinte se eluye en el agua de lavado durante el lavado a la piedra inicial o el procesamiento en húmedo del tejido. Esta última vía suele producirse durante la fabricación del tejido vaquero.

El futuro

La mayor parte de la necesidad de índigo se está cubriendo con otros tipos de tintes azules y, en la actualidad, la mayor parte del índigo que se utiliza en el mundo se fabrica fuera de los Estados Unidos. Los investigadores se están concentrando en nuevos métodos de fabricación de índigo que sean más respetuosos con el medio ambiente. Un método prometedor para el futuro consiste en utilizar biocatalizadores en el proceso de reacción del tinte. El tinte índigo podría ser uno de los primeros productos químicos de gran volumen fabricados por vía biológica. Genencor International, de Rochester, Nueva York, está evaluando un proceso para producir índigo mediante biotecnología. Según Charles T. Goodhue, Director del Programa de Investigación y Desarrollo de Biocatálisis de Genencor, el índigo producido por este método es químicamente igual al tinte sintético normal y se comporta de forma idéntica en las pruebas de teñido. Sin embargo, en este momento la tecnología es cara y los costes de producción podrían ser prohibitivos. Genencor está buscando un socio importante en el mercado para trabajar con ellos en el desarrollo de esta nueva tecnología.

Los fabricantes que utilizan el índigo en las operaciones de teñido también están tratando de mejorar su uso del tinte. Por ejemplo, la División de Denim de Burlington introdujo en 1994 una tecnología que llaman «Stone Free», que permite que el tinte índigo del tejido se descomponga un 50% más rápido en el ciclo de lavado a la piedra. En comparación con los métodos tradicionales de lavado a la piedra del tejido teñido con índigo, su nuevo proceso utiliza pocas o ninguna piedra pómez, lo que contribuye a dar al tejido su aspecto descolorido. Por tanto, se reducen los costes de manipulación y almacenamiento de la piedra pómez, así como el tiempo necesario para separar la piedra pómez de las prendas tras el lavado a la piedra. También se utiliza mucha menos lejía. Por lo tanto, este nuevo proceso no sólo reduce los daños en las prendas, sino que también reduce los residuos producidos por las piedras y la lejía.

– Randy Schueller