Hay un número omnipresente de diseños de transductores de presión disponibles para su uso en cualquier número de aplicaciones industriales o de laboratorio. Estos incluyen el transductor de presión industrial, el transductor de presión de líquidos y el microtransductor de presión, entre otros.

Los transductores de presión pueden tener varias formas y tamaños, pero la mayoría de los transductores tienen un centro en forma de cilindro que alberga el diafragma y la cámara de presión de medición, un puerto de presión en un extremo que suele ser roscado, atornillado, con púas o abierto, y en el otro extremo una ubicación para la transmisión de la señal.

Los métodos mecánicos para la medición de la presión se conocen desde hace siglos. Los manómetros de tubo en U fueron uno de los primeros indicadores de presión. Originalmente, estos tubos eran de vidrio, y se les añadían escalas según las necesidades. Pero los manómetros son grandes, engorrosos y no se adaptan bien a la integración en bucles de control automático. Por ello, los manómetros suelen encontrarse en el laboratorio o utilizarse como indicadores locales. Dependiendo de la presión de referencia utilizada, podrían indicar la presión absoluta, la presión manométrica y la presión diferencial.

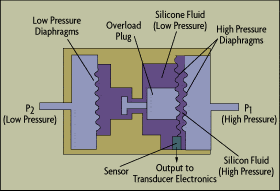

Los transductores de presión diferencial se utilizan a menudo en la medición de flujo, donde están diseñados para la medición de la presión diferencial a través de un venturi, orificio u otro tipo de elemento primario. El diferencial de presión detectado está relacionado con la velocidad del flujo y, por tanto, con el caudal volumétrico. Muchas de las características de los transmisores de presión modernos provienen del transductor de presión diferencial. De hecho, se podría considerar al transmisor de presión diferencial como el modelo de todos los transductores de presión.

La presión «manométrica» se define en relación con las condiciones atmosféricas. En aquellas partes del mundo que siguen utilizando unidades inglesas, la presión manométrica se indica añadiendo una «g» al descriptor de las unidades. Por lo tanto, la unidad de presión «libras por pulgada cuadrada manométrica» se abrevia psig. Cuando se utilizan unidades del SI, es adecuado añadir «gauge» a las unidades utilizadas, como «Pa gauge». Cuando la medición de la presión es en unidades absolutas, la referencia es el vacío total y la abreviatura de «libras por pulgada cuadrada absolutas» es psia.

A menudo, los términos manómetro, sensor, transductor y transmisor se utilizan indistintamente. El término manómetro suele referirse a un indicador autónomo que convierte la presión de proceso detectada en el movimiento mecánico de una aguja. Un transductor de presión puede combinar el elemento sensor de un manómetro con un convertidor mecánico-eléctrico o mecánico-neumático y una fuente de alimentación. Un transmisor de presión es un paquete de medición de presión estandarizado que consta de tres componentes básicos: un transductor de presión, su fuente de alimentación y un acondicionador/retransmisor de señal que convierte la señal del transductor en una salida estandarizada.

Los transmisores de presión pueden enviar la medida de presión de interés mediante una señal neumática analógica (3-15 psig), electrónica analógica (4-20 mA dc) o electrónica digital. Cuando los transductores se interconectan directamente con los sistemas de adquisición de datos digitales y están situados a cierta distancia del hardware de adquisición de datos, se prefieren las señales de alta tensión de salida. Estas señales deben estar protegidas contra las interferencias electromagnéticas y de radiofrecuencia (EMI/RFI) cuando recorren distancias más largas.

Los términos relacionados con el rendimiento del transductor de presión también requieren una definición. La precisión del transductor se refiere al grado de conformidad del valor de presión medido con una norma aceptada. Suele expresarse como un porcentaje de la escala completa o de la lectura real del instrumento. En el caso de los dispositivos de escala completa porcentual, el error aumenta a medida que disminuye el valor absoluto de la medición. La repetibilidad se refiere a la concordancia entre un número de mediciones de presión consecutivas de la misma variable. La linealidad es una medida de cómo la salida del transductor aumenta linealmente con el aumento de la presión. El error de histéresis describe el fenómeno por el cual la misma presión de proceso da lugar a diferentes señales de salida dependiendo de si la presión se aproxima desde una presión más baja o más alta.

De lo mecánico a lo electrónico

Los primeros manómetros utilizaban elementos flexibles como sensores. Cuando la presión cambiaba, el elemento flexible se movía, y este movimiento se utilizaba para hacer girar una aguja delante de un dial. En estos sensores de presión mecánicos, un tubo de Bourdon, un diafragma o un elemento de fuelle detectaban la presión del proceso y provocaban el movimiento correspondiente.

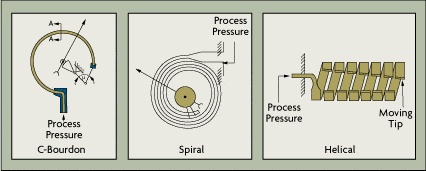

Un tubo de Bourdon tiene forma de C y una sección transversal ovalada con un extremo del tubo conectado a la presión del proceso (Figura 3-1A). El otro extremo está sellado y conectado al mecanismo del puntero o transmisor. Para aumentar su sensibilidad, los elementos del tubo Bourdon pueden extenderse en espirales o bobinas helicoidales (Figuras 3-1B y 3-1C). Esto aumenta su longitud angular efectiva y por lo tanto aumenta el movimiento en su punta, lo que a su vez aumenta la resolución del transductor.

La familia de elementos sensores de presión flexibles también incluye los fuelles y los diafragmas (Figura 3-2). Los diafragmas son populares porque requieren menos espacio y porque el movimiento (o fuerza) que producen es suficiente para el funcionamiento de los transductores electrónicos. También están disponibles en una amplia gama de materiales para la medición de la presión en aplicaciones de servicios corrosivos.

Después de la década de 1920, los sistemas de control automático evolucionaron, y en la década de 1950 los transmisores de presión y las salas de control centralizadas eran habituales. Por lo tanto, el extremo libre de un tubo de Bourdon (fuelle o diafragma) ya no tenía que estar conectado a un puntero local, sino que servía para convertir una presión de proceso en una señal transmitida (eléctrica o neumática). Al principio, el enlace mecánico se conectaba a un transmisor de presión neumático, que normalmente generaba una señal de salida de 3-15 psig para su transmisión a distancias de varios cientos de pies, o incluso más lejos con repetidores de refuerzo. Más tarde, cuando la electrónica de estado sólido maduró y las distancias de transmisión aumentaron, los transmisores de presión se volvieron electrónicos. Los primeros diseños generaban salidas de tensión continua (10-50 mV; 1-5 V; 0-100 mV), pero posteriormente se estandarizaron como señales de salida de corriente continua de 4-20 mA.

Debido a las limitaciones inherentes a los dispositivos mecánicos de balanza de movimiento, primero se introdujo la balanza de fuerza y posteriormente el transductor de presión de estado sólido. Las primeras galgas extensométricas de alambre no unido se introdujeron a finales de la década de 1930. En este dispositivo, el filamento de alambre se une a una estructura sometida a tensión y se mide la resistencia en el alambre tensado. Este diseño era intrínsecamente inestable y no podía mantener la calibración. También había problemas con la degradación de la unión entre el filamento de alambre y el diafragma, y con la histéresis causada por la tensión termoelástica en el alambre.

La búsqueda de un sensor mejorado para la medición de la deformación y la presión dio lugar a la introducción de galgas extensométricas de película fina adherida y, finalmente, de semiconductores difusos. Estos se desarrollaron primero para la industria del automóvil, pero poco después se trasladaron al campo general de la medición y transmisión de la presión en todas las aplicaciones industriales y científicas. Los sensores de presión de semiconductores son sensibles, baratos, precisos y repetibles. (Para más detalles sobre el funcionamiento de las galgas extensométricas, véase el capítulo 2.)

Muchos transmisores de presión neumáticos siguen funcionando, especialmente en la industria petroquímica. Pero a medida que los sistemas de control continúan centralizándose y computarizándose, estos dispositivos han sido reemplazados por transmisores electrónicos analógicos y, más recientemente, digitales.

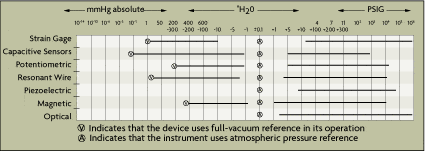

Tipos de transductores La figura 3 proporciona una orientación general al científico o ingeniero que podría enfrentarse a la tarea de seleccionar un detector de presión entre los muchos diseños disponibles. Esta tabla muestra los rangos de medición de vacío y presión que varios tipos de sensores son capaces de detectar y los tipos de referencias internas (vacío o presión atmosférica) utilizadas, si las hay.

La figura 3 proporciona una orientación general al científico o ingeniero que podría enfrentarse a la tarea de seleccionar un detector de presión entre los muchos diseños disponibles. Esta tabla muestra los rangos de medición de vacío y presión que varios tipos de sensores son capaces de detectar y los tipos de referencias internas (vacío o presión atmosférica) utilizadas, si las hay.

Debido a que la presión electrónica estos tipos de transductores son de mayor utilidad para las aplicaciones de adquisición y control de datos industriales y de laboratorio, los principios de funcionamiento y los pros y contras de cada uno de ellos se detallan en esta sección.

Tecnologías en transductores de presión

A continuación se describen brevemente los diferentes tipos de transductores de presión disponibles, incluyendo los principios de funcionamiento y los pros y contras de cada uno.

Medidores de galgas de esfuerzo

Los transductores de presión de tipo galgas de esfuerzo son ampliamente utilizados, especialmente para la presión de tramo estrecho y para las mediciones de presión diferencial. Estos dispositivos pueden detectar la presión manométrica si el puerto de baja presión se deja abierto a la atmósfera o la presión diferencial si se conecta a dos presiones de proceso. Si el lado de baja presión es una referencia de vacío sellada, el transmisor actuará como un transmisor de presión absoluta.

Los transductores de galgas de esfuerzo están disponibles para rangos de presión tan bajos como 3 pulgadas de agua hasta tan altos como 200.000 psig (1400 MPa). La inexactitud oscila entre el 0,1% del intervalo y el 0,25% de la escala completa. Otras fuentes de error pueden ser una deriva del 0,25% de la escala completa durante seis meses y un efecto de la temperatura del 0,25% de la escala completa por 1000¡ F.

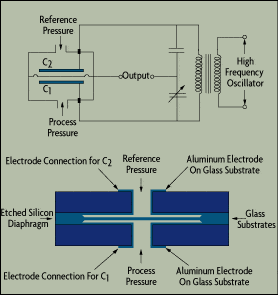

Transductores de presión de capacitancia

Los transductores de presión de capacitancia se desarrollaron originalmente para su uso en la investigación de bajo vacío. El cambio de capacitancia resulta del movimiento de un elemento de diafragma. Dependiendo del tipo de presión, el transductor capacitivo puede ser un transductor de presión absoluta, manométrica o diferencial.

Los transductores de presión capacitivos están muy extendidos en parte debido a su amplio rango, desde altos vacíos en el rango de las micras hasta 10.000 psig (70 MPa). Se pueden medir fácilmente presiones diferenciales de hasta 0,01 pulgadas de agua. Y, en comparación con los transductores de bandas extensométricas, no se desvían mucho. Existen mejores diseños que tienen una precisión del 0,1% de la lectura o del 0,01% de la escala completa. El efecto típico de la temperatura es del 0,25% de la escala completa por cada 1000¡ F.  Los sensores de tipo capacitivo se utilizan a menudo como estándares secundarios, especialmente en aplicaciones de baja presión diferencial y absoluta. También son bastante sensibles, porque la distancia que el diafragma debe recorrer físicamente es de sólo unas pocas micras. Los nuevos transductores de presión de capacitancia son más resistentes a la corrosión y son menos sensibles a la capacitancia perdida y a los efectos de la vibración que solían causar «saltos de lectura» en los diseños más antiguos.

Los sensores de tipo capacitivo se utilizan a menudo como estándares secundarios, especialmente en aplicaciones de baja presión diferencial y absoluta. También son bastante sensibles, porque la distancia que el diafragma debe recorrer físicamente es de sólo unas pocas micras. Los nuevos transductores de presión de capacitancia son más resistentes a la corrosión y son menos sensibles a la capacitancia perdida y a los efectos de la vibración que solían causar «saltos de lectura» en los diseños más antiguos.

El acero inoxidable es el material de diafragma más utilizado, pero para el servicio corrosivo, las aleaciones de acero con alto contenido de níquel, como Inconel o Hastelloy, ofrecen un mejor rendimiento. El tantalio también se utiliza para aplicaciones altamente corrosivas y de alta temperatura. Como caso especial, los diafragmas de plata pueden utilizarse para medir la presión del cloro, el flúor y otros halógenos en su estado elemental.

Transductores de presión potenciométricos

El sensor de presión potenciométrico proporciona un método sencillo para obtener una salida electrónica de un manómetro mecánico. El dispositivo consiste en un potenciómetro de precisión, cuyo brazo de limpia está unido mecánicamente a un elemento de Bourdon o fuelle. El movimiento del brazo de la aguja a través del potenciómetro convierte la desviación del sensor detectada mecánicamente en una medida de resistencia, utilizando un circuito de puente de Wheatstone.

La naturaleza mecánica de los enlaces que conectan el brazo del limpiaparabrisas con el tubo de Bourdon, el fuelle o el elemento de diafragma introduce errores inevitables en este tipo de medición. Los efectos de la temperatura causan errores adicionales debido a las diferencias en los coeficientes de expansión térmica de los componentes metálicos del sistema. También se producirán errores debido al desgaste mecánico de los componentes y de los contactos.  Los transductores potenciométricos pueden hacerse extremadamente pequeños e instalarse en espacios muy reducidos, como en el interior de la carcasa de un manómetro de esfera de 4,5 pulgadas. También proporcionan una salida fuerte que puede leerse sin amplificación adicional. Esto permite utilizarlos en aplicaciones de baja potencia. También son baratos. Los transductores potenciométricos pueden detectar presiones entre 5 y 10.000 psig (35 KPa a 70 MPa). Su precisión oscila entre el 0,5% y el 1% de la escala completa, sin incluir la deriva y los efectos de la temperatura.

Los transductores potenciométricos pueden hacerse extremadamente pequeños e instalarse en espacios muy reducidos, como en el interior de la carcasa de un manómetro de esfera de 4,5 pulgadas. También proporcionan una salida fuerte que puede leerse sin amplificación adicional. Esto permite utilizarlos en aplicaciones de baja potencia. También son baratos. Los transductores potenciométricos pueden detectar presiones entre 5 y 10.000 psig (35 KPa a 70 MPa). Su precisión oscila entre el 0,5% y el 1% de la escala completa, sin incluir la deriva y los efectos de la temperatura.

Transductores de presión de hilo resonante

El transductor de presión de hilo resonante se introdujo a finales de la década de 1970. En este diseño, un cable es sujetado por un miembro estático en un extremo, y por el diafragma de detección en el otro. Un circuito oscilante hace que el cable oscile a su frecuencia de resonancia. Un cambio en la presión del proceso modifica la tensión del cable, que a su vez cambia la frecuencia de resonancia del mismo. Un circuito contador digital detecta el cambio. Como este cambio de frecuencia puede detectarse con bastante precisión, este tipo de transductor puede utilizarse para aplicaciones de baja presión diferencial, así como para detectar presiones absolutas y manométricas.

La ventaja más significativa del transductor de presión de hilo resonante es que genera una señal intrínsecamente digital y, por tanto, puede enviarse directamente a un reloj de cristal estable en un microprocesador. Las limitaciones incluyen la sensibilidad a las variaciones de temperatura, una señal de salida no lineal y cierta sensibilidad a los golpes y las vibraciones. Estas limitaciones suelen minimizarse utilizando un microprocesador para compensar las no linealidades, así como las variaciones de temperatura del entorno y del proceso.

Los transductores de hilo resonante pueden detectar presiones absolutas a partir de 10 mm Hg, presiones diferenciales de hasta 750 pulg. de agua y presiones manométricas de hasta 6.000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger