La guía de diseño de moldeo por soplado de Custom-Pak le proporciona las herramientas básicas de diseño para fabricar piezas de ingeniería moldeadas por soplado. Esta guía se centra en el proceso de moldeo por soplado de extrusión. No hay dos diseños iguales, por lo que el molde y el proceso deben ajustarse para optimizar cada diseño. Los productos de software pueden ayudar a predecir las características del moldeo y nuestros ingenieros están aquí para ayudar a que su producto sea excelente. Nuestra asistencia en el diseño es confidencial y gratuita.

A. Proceso de moldeo por soplado

B. Materiales

C. Captación del parisón

D. Diseño del molde de la cavidad exterior

E. Diseño del núcleo interior del molde

F. Espacio de aire

G. Creación de la estructura

H. Acabado

- A. Proceso de moldeo por soplado

- B. Materiales

- Materiales básicos

- Resinas de ingeniería

- C. Captura del parisonte

- D. Diseño de la superficie exterior (cavidad del molde)

- Cavidad – Relación de soplado de la cavidad = W>D

- Relación de soplado cavidad-núcleo = W>

- Paredes laterales & Calado

- Encogimiento & Alabeo

- Enfriamiento

- Ventación

- E. Superficie interior (núcleo del molde) – Diseño

- Relación de soplado – W> A medida que las mitades del molde se cierran sobre el parisón, el núcleo presiona contra el parisón y lo obliga a entrar en la cavidad hasta que el pinch-off se sella alrededor del perímetro de la pieza. El punto más alto del núcleo forma la depresión más profunda dentro de la pieza.

- Paredes laterales & Calado

- Contracción & Alabeo

- Enfriamiento

- Ventación

- F. Espacio de aire

- Distancia entre paredes

- Correas

- Moldeo por compresión

- G. Creación de estructura

- Conos de soldadura & Tack-Offs

- Curvas &

- H. Acabado

A. Proceso de moldeo por soplado

- El primer paso consiste en mezclar, fundir y empujar el plástico (extrusión) para formarlo en un tubo llamado parison que se utilizará para hacer la pieza.

- Se utiliza un molde para hacer la forma de la pieza que se desea. El molde tiene dos mitades que se cierran alrededor del parisón fundido.

- Se insufla aire en el interior del parisón para expandir el plástico fundido contra la superficie del molde.

- El molde se enfría para ajustar el plástico a la nueva forma del molde.

- La pieza de plástico moldeada se extrae del molde, se separa del exceso de material del parisón, llamado «flash», y se termina. (La mayoría de los pasos de acabado pueden completarse en el molde, pero algunos implican operaciones secundarias.)

B. Materiales

La selección del material es un aspecto crítico del diseño y debe implicar un estudio serio de:

- las propiedades de la resina plástica

- el coste del material

- las propiedades de procesamiento

- sus objetivos de la pieza acabada

- El adelgazamiento causado por el estiramiento da lugar a la debilidad. Cualquier lugar delgado y débil es susceptible de un mayor adelgazamiento porque se ha vuelto delgado & débil. El adelgazamiento progresa rápidamente en estos lugares.

- La rigidez (o resistencia) aparente de cualquier zona de la pieza varía proporcionalmente con el cuadrado del grosor de la pared.

- La variación del grosor de la pared puede provocar alabeo.

Aunque hay miles de materiales plásticos disponibles, la mayoría no satisfarán las necesidades de su producto. La experiencia con materiales de grado de moldeo por soplado es esencial y tenemos experiencia práctica en el moldeo utilizando cada material moldeable por soplado

Materiales básicos

Algunos de los materiales menos costosos son también los más fáciles de procesar. El polietileno (PE) y el polipropileno (PP) son las resinas de moldeo por soplado más populares. El PE es actualmente más barato, pero el PP tiende a ser más rígido, lo que a veces compensa la diferencia de coste. Estos materiales son resistentes a la mayoría de los productos químicos. Una de las diferencias es el rendimiento de la temperatura, ya que el PE tiene un mejor rendimiento entre -75 y +160 grados F y el PP tiene un buen rendimiento entre -0 y +170 grados F. Estos materiales suelen formar piezas que se ajustan a los principios que se tratan en esta guía de diseño.

Resinas de ingeniería

Muchas resinas de grado de ingeniería se pueden moldear por soplado. Algunos de los acrónimos incluyen PPO, PC, PETG, ABS, TPE – usted entiende la idea. Estas resinas requieren una consideración especial antes del moldeo. La mayoría requiere un secado antes de su procesamiento, tornillos de extrusión especialmente diseñados y condiciones de procesamiento específicas. Los criterios de diseño de esta guía pueden no aplicarse a las piezas moldeadas con algunas resinas de ingeniería. Por favor, obtenga la información de diseño correcta para su proyecto específico directamente de nuestro personal de ingeniería.

C. Captura del parisonte

Para diseñar un producto moldeado por soplado, debe entender la interacción entre el parisonte de plástico fundido y el molde. Si usted ha soplado una burbuja de goma de mascar puede entender el moldeo por soplado. El material plástico se estira como el chicle y, si es demasiado fino, se rompe. Como el parisón se extruye como un tubo, es fácil hacer una pieza con forma de tubo o botella, no se produce mucho estiramiento. Las dos mitades del molde se abren, se introduce el parisón, se cierran las mitades del molde y se sopla la pieza. La división entre las mitades del molde se conoce como línea de separación. A menudo hay un borde parecido a un cuchillo en la línea de separación alrededor de la forma de la pieza conocido como pinch-off.

Si la forma de la pieza a moldear pasa de ser un tubo a una pieza de tipo panel plano, el

tubo del parison debe ser aplanado para hacer el panel. Cuando esto sucede, la circunferencia del parison se convierte en la superficie que debe cubrir el ancho del panel. Así que tratamos de tener un diámetro de parisón lo suficientemente grande como para que al aplanarse pueda ser capturado por todo el perímetro del panel en el pellizco. Si el parison no se extiende a todas las áreas del pinch-off, debe estirarse el resto del camino.

El plástico blando puede estirarse sólo una corta distancia antes de comenzar a adelgazar. Al igual que el chicle, el primer punto delgado es el más débil y es el que más rápido se adelgaza hasta reventar. Si el parisonte de plástico estalla se denomina «blow-out» y resulta en la no formación de la pieza en absoluto.

A medida que la complejidad de la pieza progresa hacia formas de doble pared con paredes laterales y contornos interiores, el parisonte no sólo debe ser capturado en todos los puntos a lo largo de la línea de partición, sino que también debe cumplir con las necesidades de espesor del material para la variedad de condiciones de moldeo específicas de cada área de la pieza. Muchos de los criterios de diseño utilizados para hacer una bandeja con formas interiores moldeadas serán los mismos para diseñar una pieza industrial compleja.

D. Diseño de la superficie exterior (cavidad del molde)

Las paredes interiores y exteriores de la pieza se forman simultánea e integralmente, pero los diseños interiores y exteriores son esencialmente independientes por lo que los revisamos por separado. A medida que se desarrolla el diseño, el diseñador debe comenzar a pensar en la interacción del plástico y el molde que producirá la pieza. El exterior visual de muchos productos se forma en una mitad del molde llamada cavidad. A continuación se presentan algunas de las características de las cavidades del molde que el diseñador querrá tener en cuenta.

Cavidad – Relación de soplado de la cavidad = W>D

Una botella es un ejemplo típico de una pieza moldeada por soplado que se forma utilizando 2 mitades de molde de cavidad. Una botella redonda tiene una relación de soplado que se compone de una anchura-diámetro y una profundidad-radio (2:1). El resultado es una excelente distribución del material en una botella redonda. Pero no todas las piezas serán redondas. A medida que los diseñadores empiezan a ampliar los límites de la embutición en las cavidades, ¿hasta dónde deben llegar? La respuesta depende de la elasticidad de alargamiento del material y de lo fina que sea la pared que se esté dispuesto a aceptar. Pero como regla general, el material no se estirará mucho más hacia abajo en una cavidad (Profundidad=D) que el ancho del material disponible para entrar en la cavidad (Ancho=W). Por lo tanto, intente no diseñar su pieza con cavidad para que sea más profunda que la anchura.

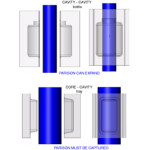

Relación de soplado cavidad-núcleo = W>

Muchas piezas industriales se forman utilizando una combinación de elementos de molde de cavidad y núcleo donde el núcleo forma las formas interiores. El núcleo cambia los parámetros de la relación de soplado.

El diámetro del parisonte cilíndrico que forma una pieza de doble pared debe permitir que entre suficiente material en el molde para formar adecuadamente cada mitad de la pieza. La mitad del parisonte cilíndrico se utiliza para formar la mitad exterior (cavidad) de la pieza y la otra mitad del parisonte cilíndrico forma la mitad interior (núcleo) de la pieza. Dado que no hay flujo de material a lo largo de las paredes del molde (sólo se estira), se deduce que la profundidad de la cavidad (D) no debe ser superior a la mitad de la longitud o anchura de la cavidad (W). Un diseño de pieza que utilice profundidades de cavidad que superen esta relación estará sujeto a un grave adelgazamiento o reventón. Así, al igual que la relación entre el diámetro y el radio, las piezas con núcleo de cavidad deben tener relaciones de soplado globales de W>2D.

Con cavidades múltiples o divididas, cada cavidad debe cumplir este requisito de W>2D.

El diseño de ciertas piezas complejas requerirá cambios en la ubicación de la línea de partición para mantenerse dentro de esta relación. Estos pasos en la línea de separación deben incluir un espacio libre para la apertura y el cierre repetidos de las mitades del molde y estar colocados de manera que no corten el parisonte durante el cierre del molde. Generalmente se diseña un ángulo de la línea de apertura de 10° o más en los pasos de la línea de apertura del molde. Cuando no es posible un ángulo de inclinación de 10°, se pueden utilizar opciones como inclinar el molde en la máquina para que las líneas de separación formen un ángulo de inclinación positivo entre sí o mover las secciones del molde.

Paredes laterales & Calado

El parisonte de plástico se adhiere y comienza a solidificarse tan pronto como llega al molde. A continuación, el material se estira para llenar la cavidad a medida que avanza el soplado. No hay flujo de material a lo largo de las paredes del molde. Hay tres aspectos del adelgazamiento a tener en cuenta.

El adelgazamiento a lo largo de las paredes laterales y en las esquinas es la razón por la que las piezas deben tener ángulos de calado exterior. El tiro exterior no es crítico para la extracción de la pieza de las cavidades, ya que el plástico se aleja de las paredes exteriores del molde a medida que se enfría. Se recomienda el calado cuando las paredes exteriores van a ser texturizadas.

El contorno del plástico de las secciones de parisón pesado para que coincida con estas áreas críticas puede mejorar

la condición pero no eliminarla. Debido a esto, el diseño de la cavidad debe evitar las características que contribuyen al adelgazamiento. Los diseños que utilizan esquinas afiladas de 90° darán como resultado piezas con esquinas extremadamente delgadas y débiles. Hay una variedad de configuraciones de esquinas que mejoran o alivian este problema. El enfoque más común es angular la pared lateral y poner un radio o un ángulo de chaflán en la esquina.

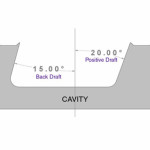

La eliminación de la pieza puede ser un problema con las secciones de retroceso. Las zonas con tiro trasero pueden bloquear la pieza en el molde. Si es posible, una pieza con tiro trasero en un lado debe tener un tiro positivo igual en el lado opuesto. Así, una pieza con un tiro trasero de 15° en un lado y un tiro positivo de 15° en el otro lado puede extraerse como una pieza sin tiro. De lo contrario, los moldes pueden necesitar secciones móviles para eliminar la característica de tiro trasero.

Encogimiento & Alabeo

El encogimiento varía según el material, la tasa de cambio de temperatura y el espesor del material. Para los materiales de PP y PE, el grosor del material es el mejor predictor. Las piezas de pared delgada pueden encogerse tan sólo un 1% y las piezas gruesas pueden superar el 10%. Una pieza de 0,060″ de grosor se encogerá aproximadamente un 1,65% al enfriarse y una pieza de 0,125″ de grosor se encogerá aproximadamente un 1,85%. La expectativa de encogimiento debe tenerse en cuenta al establecer el tamaño del molde.

Los diseños que permiten la variación del adelgazamiento de la pared en la pieza pueden dar lugar a piezas alabeadas. Las áreas delgadas se encogerán menos antes del enfriamiento que las áreas gruesas. La variación en las tasas de contracción y en las distancias puede hacer que la pieza se deforme. Alguna variación en el grosor de las paredes & ocurre en cada producto moldeado porque la tasa de enfriamiento del plástico variará. La piel del material contra el metal del molde se enfriará y tomará un conjunto antes que el material que no toca realmente el metal del molde. El resultado es una tendencia a la deformación de las paredes exteriores hacia el interior que se compensa con la tendencia a la deformación de la pared interior hacia el exterior. El uso de nervios estructurales, soldaduras entre paredes, arcos o escalones puede crear una estructura que ayude a reducir el alabeo.

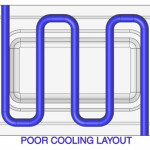

Enfriamiento

Para controlar las dimensiones, el aspecto de la superficie y el alabeo, es importante tener el mayor control posible sobre el enfriamiento de la pieza. El caudal es un factor importante en la eliminación del calor y el tiempo de ciclo. Al crear un flujo turbulento, se puede mejorar la extracción de calor y los tiempos de ciclo. Para controlar el alabeo en muchos diseños, es esencial que la refrigeración del molde se dirija a proporcionar una extracción de calor adicional en las partes de las paredes más pesadas de la pieza. El patrón de flujo general también afecta a la calidad de la pieza. El agua se calienta a medida que fluye por el molde.

El molde debe contener varias entradas y salidas en un patrón de enfriamiento oscilante.

Una superficie de molde fría también puede causar problemas en la reproducción de los detalles de la superficie, como la textura. Los ingenieros de herramientas pueden orientar las líneas de agua cerca de cada sección crítica del molde para proporcionar el control dimensional y la apariencia que necesita.

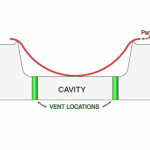

Ventación

Cuando el molde se cierra, el parisonte es capturado en el pinch-off. Una cierta cantidad de aire queda atrapada entre el exterior del parisón y la cavidad del molde. Cuando se sopla aire para

expandir el parisón, el aire atrapado es comprimido por el parisón en expansión hasta que se alcanza un equilibrio de presión interior – exterior. Cuando esto ocurre, el parisón no toca completamente la pared del molde. Los resultados son anormalidades visibles en la superficie, pérdida de textura & detalle de grabado, la aparición de pliegues y líneas de arrastre, y ciclos más largos por el mal enfriamiento del molde.

La ventilación puede ubicarse fácilmente en el borde de cualquier inserto en la cavidad. Se pueden comprar insertos de ventilación ranurados o metales porosos que se ajustan a casi cualquier ubicación. Algunos métodos de ventilación producirán marcas visibles en la pieza acabada. Se pueden emplear texturas, insertos y otras técnicas para enmascarar las marcas hechas en la ubicación del venteo.

E. Superficie interior (núcleo del molde) – Diseño

La superficie interior de las piezas moldeadas por soplado de doble pared está formada normalmente por un núcleo de molde. Dado que el núcleo del molde debe encajar dentro de la cavidad, no debería haber ninguna duda de que cumple con el mismo requisito de tamaño general W>2D que la cavidad.

La mitad del parisonte que se encuentra drapeado sobre el núcleo del molde ya está empezando a fraguar a medida que el aire se inyecta en el parisonte. Al igual que en la cavidad, el plástico comienza a estirarse para adaptarse al contorno del molde. Casi no se produce flujo. A diferencia de la cavidad, se aplican algunas reglas diferentes.

Relación de soplado – W>

A medida que las mitades del molde se cierran sobre el parisón, el núcleo presiona contra el parisón y lo obliga a entrar en la cavidad hasta que el pinch-off se sella alrededor del perímetro de la pieza. El punto más alto del núcleo forma la depresión más profunda dentro de la pieza.

Si el diseño de la pieza de doble pared tiene una pared divisoria entre dos compartimentos, esta pared se forma estirando el plástico en una ranura en el núcleo del molde. A medida que el plástico comienza a estirarse en una ranura, comienza a adelgazar. Si la ranura es demasiado profunda, el plástico llega rápidamente al punto en que se adelgaza hasta que el aire interno sale por la pared hacia el exterior de la pieza. No se formará ninguna pieza.

Debido a esto, hay una regla simple pero absoluta, que rige el diseño de las nervaduras o divisiones entre compartimentos. La profundidad (D) de la ranura entre las secciones del núcleo no debe superar la anchura (W) de la costilla W>D. Esta regla también se aplica a otras formas estructurales. Por ejemplo, un poste redondo de 1″ de altura en el centro de una bandeja tendría que tener 1″ o más de diámetro.

Si el diseño de la pieza requiere una línea de partición del molde que se escalona a varios niveles para que la pieza funcione correctamente, entonces el núcleo debe tener un calado positivo en estos escalones en el pinch-off para que coincida con el pinch-off en el elemento de cavidad del utillaje. La variación de los niveles de pellizco puede cambiar las relaciones W-D de las cavidades o costillas cercanas. Todos los niveles dentro de una pieza deben superar el requisito de W>D en cada dirección.

Paredes laterales & Calado

Cuando se cierra el molde, la mitad del parisonte se extiende sobre el núcleo del molde para formar el interior de la pieza. A medida que el plástico se enfría, se contrae sobre la masa metálica del núcleo del molde. Se necesita un tiro positivo en todos los lados del núcleo del molde para poder retirar la pieza de plástico después de que se haya encogido. Cuanto más generoso sea el tiro, más fácil será sacar la pieza del molde. Una pieza con un tiro positivo de 5° en todos los lados del núcleo puede extraerse con la ayuda de pasadores de expulsión. Las piezas con menor ángulo de inclinación también pueden extraerse con la ayuda de pasadores de expulsión, pero a medida que el ángulo de inclinación del núcleo disminuye, aumenta el riesgo de dañar la pieza durante la expulsión. Si el diseño de un núcleo requiere una sección sin tiro o con tiro posterior, se debe proporcionar un tiro positivo en el lado opuesto del núcleo, si es posible. Los ajustes a presión y los pequeños rebajes pueden ajustarse para permitir la expulsión.

Con los moldes de cavidad de núcleo, el parison se fija en dos niveles, la parte superior del núcleo y el pinch-off. Cuando la pieza es soplada, las paredes de plástico fijas se estiran (sin flujo) para encontrarse con la pared lateral del núcleo. Un núcleo profundo con poco calado y una esquina afilada producirá una pieza delgada y de paredes débiles. El calado, los radios de las esquinas y los ángulos de los chaflanes pueden ayudar a eliminar las paredes delgadas

Contracción & Alabeo

En general, la contracción del interior coincidirá con la contracción del exterior. Pero, la contracción de una forma interior está restringida por el núcleo de metal utilizado para formar la forma. Pueden ser necesarios pequeños ajustes en el tamaño del molde para cumplir con las dimensiones específicas.

El diseño de la pieza interior debe considerar el potencial de alabeo. El alabeo será causado por las variaciones en el espesor de la pared y la distribución del material durante el enfriamiento. Tanto el dimensionamiento global W>2D como las relaciones de embutición localizadas W>D deben seguirse en todo el diseño de la pieza para evitar el alabeo

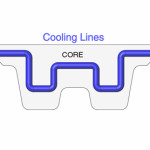

Enfriamiento

Con frecuencia, la masa metálica del núcleo es mayor que la cavidad y requerirá una mayor capacidad de enfriamiento. La orientación de las líneas de agua para una óptima

extracción del calor puede ser crítica para el éxito de la pieza.

Ventación

Cualquier lugar en el que el aire pueda quedar atrapado entre el parisonte y la pared del molde es un lugar para una ventilación. Los núcleos profundos pueden atrapar grandes volúmenes de aire y la velocidad de soplado puede requerir una mayor capacidad de ventilación para que el aire atrapado salga. Si hay dudas, es mejor incluir un respiradero que descubrir el problema en la producción.

F. Espacio de aire

Es la combinación del cierre del molde sobre el parison y la expansión del aire dentro del parison lo que forma la pieza. El diseñador debe dejar suficiente espacio entre las superficies interior y exterior de la pieza para permitir un adecuado soplado de aire en cada pulgada cuadrada de la pieza. Si el paso de aire en el interior de la pieza es reducido u obstruido, la pieza no se formará.

Distancia entre paredes

No hay reglas claras en cuanto a la cantidad de espacio de aire necesario entre las paredes interiores y exteriores para formar una pieza. Las piezas más pequeñas y de menor calibre parecen requerir menos espacio de aire que las piezas grandes y de gran calibre. Las paredes laterales suelen requerir un espacio de aire ligeramente mayor que las superficies inferiores o superiores. La regla general para el espacio de aire en piezas de hasta 1 pie cuadrado sería de 3/8″ en las paredes laterales y 3/16″ en las superficies superiores o inferiores. Las piezas de más de 1 pie cuadrado deben formarse adecuadamente con un espacio de aire de 5/8″ entre las paredes laterales y 5/16″ en las superficies superior e inferior. Cuanto más espacio de aire se permita, mejor se formará la pieza. También es interesante notar que los paneles delgados pueden volverse más fuertes al aumentar la distancia entre las paredes.

Correas

Hay un fenómeno de moldeo llamado correas que puede ocurrir cuando el molde se cierra. A medida que el núcleo y las piezas del molde de la cavidad se cierran sobre el parisón, éste se transforma rápidamente de una forma de tubo o bolsa a una configuración funcional. Mientras el núcleo empuja el parisón hacia la cavidad, es posible que los lados opuestos del parisón se toquen antes de que se inyecte el aire para formar la pieza. Cuando esto ocurre, el plástico se suelda en el interior del parisón y cuando éste se infla, la soldadura se resiste a separarse. El resultado es una pieza con una sección muy fina y débil alrededor de la banda soldada o, si el material cercano se desgarra cuando se infla el parisón, éste estalla y no se forma ninguna pieza.

La formación de bandas es más pronunciada en las cavidades profundas con los correspondientes núcleos profundos. Sin embargo, ciertas configuraciones pueden hacer que el parison se colapse o se pliegue sobre sí mismo para causar webbing cuando el molde se cierra. Es una buena idea solicitar una prueba de simulación en piezas profundas que puedan producir cinchas.

Moldeo por compresión

Muchos diseños funcionales mejoran en gran medida con la inclusión de lengüetas, cierres o superficies de montaje moldeadas por compresión.

Lengüetas moldeadas por compresión pueden añadirse en cualquier punto a lo largo de la línea de partición del molde en el mismo plano que el pinch-off. Para cambiar el ángulo de una pestaña en relación con el plano de separación básico, debe crear una línea de separación del molde en el ángulo deseado. Esto se puede hacer con escalones de línea de partición en ángulo o con inserciones a lo largo del perímetro de la pieza o con inserciones móviles dentro de la pieza.

Cuando las piezas moldeadas por soplado se van a combinar con otras piezas mediante el uso de tornillos, pernos o remaches de montaje, se puede proporcionar una superficie de montaje excepcionalmente fuerte comprimiendo las paredes interiores y exteriores juntas. Las dos paredes pueden comprimirse juntas en casi cualquier ángulo o ubicación siempre que haya un amplio espacio alrededor de la compresión para un buen flujo de aire y siempre que las mitades del molde puedan cerrarse sin interferencias.

Por medio del moldeo por compresión de las paredes interiores y exteriores juntas, la rigidez y la rectitud de la pieza pueden mejorarse significativamente. También es una forma excelente de proporcionar resistencia al apilamiento cuando se trata de cargas pesadas

G. Creación de estructura

Las paredes dobles en las piezas moldeadas por soplado proporcionan a los ingenieros una enorme oportunidad para crear estructura dentro de la pieza de plástico. Una pieza de doble pared correctamente diseñada será sustancialmente más fuerte que una pieza acanalada de pared simple de igual peso y puede superar fácilmente a los metales en muchas aplicaciones. Hay varias formas de añadir resistencia a los diseños de piezas moldeadas por soplado.

Conos de soldadura & Tack-Offs

Diseñando el molde para que se cierre en lugares específicos a una distancia que es menor que el grosor combinado de las paredes interiores y exteriores, se forma una soldadura. La cantidad de compresión establece la fuerza de la soldadura. Ajustando la distancia entre las mitades del molde a entre el 60% y el 80% del grosor combinado de las paredes interiores y exteriores, la soldadura puede resistir tanto las fuerzas de compresión como las de separación.

La ubicación de las soldaduras dentro de una pieza determinará la rigidez y la capacidad de soportar cargas. Los diseñadores deben recordar prestar atención a las relaciones de soplado entre las soldaduras.

Curvas &

Las curvas son muy eficaces para añadir resistencia a las piezas. Las nervaduras pueden diseñarse para soportar las fuerzas previstas en casi cualquier dirección. Las paredes laterales pueden ser acanaladas para añadir resistencia al apilamiento. Los paneles pueden acanalarse para mejorar la rigidez y controlar el pandeo. Para obtener los mejores resultados, los nervios deben soldar las paredes interiores y exteriores a intervalos controlados. La ubicación y la longitud de los nervios también deben ser tales que no se produzca una acción de bisagra cuando se apliquen las cargas. Al alternar las direcciones de las nervaduras en patrones no uniformes, las nervaduras crean una excelente rigidez y la capacidad de soportar cargas.

Al combinar la curvatura con las nervaduras y los conos de soldadura, las piezas ligeras de plástico pueden ser más fuertes que el acero. Los círculos y los arcos crean algunas de las estructuras más fuertes del planeta. Los ingenieros de Custom-Pak pueden ayudar con la evaluación del diseño y las pruebas para que pueda estar seguro de que conseguirá los resultados que busca.

H. Acabado

Hay un número ilimitado de operaciones secundarias que se pueden realizar en una pieza moldeada por soplado para satisfacer las necesidades del producto acabado. Las operaciones más comunes son el taladrado, el aserrado, el fresado, el fresado cnc, el troquelado, el punzonado, el remachado, el atornillado, la soldadura sónica o por calor y el tratamiento de superficies. Casi cualquier paso secundario puede realizarse de forma económica si se dispone del equipo adecuado. Un número sorprendente de operaciones puede realizarse en el molde. Custom-Pak proporciona una enorme variedad de equipos para operaciones secundarias sin coste alguno.

La decoración de piezas moldeadas requiere una planificación en la fase de diseño. Para la transferencia de calor o la decoración de

estampado en caliente, el diseño de la pieza debe proporcionar un medio para soportar el tonelaje del proceso de estampado. Para las etiquetas en molde, deben prepararse cargadores para sujetar las etiquetas y localizadores de la superficie del molde. Para las placas en relieve, el método de fijación debe incluirse en el diseño de la pieza.

La textura se aplica comúnmente a las superficies del molde. Las texturas de moldeo por soplado suelen grabarse a una profundidad de 0,008″ a 0,012″ en la superficie del molde (mucho más profunda que la del moldeo por inyección). El calado puede ser necesario para permitir que la textura se forme y aún así se desprenda del molde. Hay muchas maneras de conseguir la apariencia que desea en sus piezas moldeadas por soplado. Podemos ayudarle a asegurarse de que su diseño tendrá un gran aspecto mucho tiempo después de que el consumidor haya realizado su compra.