A guia de design de moldagem por sopro Custom-Pak fornece ferramentas básicas de design para fazer peças moldadas por sopro projetadas. Este guia se concentra no processo de moldagem por sopro por extrusão. Não há dois projetos iguais, portanto o molde e o processo devem ser ajustados para otimizar cada projeto. Os produtos de software podem ajudar a prever as características de moldagem e os nossos engenheiros estão aqui para ajudar a tornar o seu produto excelente. Nossa assistência ao projeto é confidencial e gratuita.

A. Processo de moldagem por sopro

B. Materiais

C. Capturando o Parison

D. Desenho da Cavidade Exterior

E. Projeto do Molde do Núcleo Interior

F. Espaço Aéreo

G. Criação da Estrutura

H. Acabamento

- A. Processo de Moldagem por Sopro

- B. Materiais

- Materiais de acomodação

- Resinas de Engenharia

- C. Capturando o Parison

- D. Superfície Exterior (Cavidade do Molde) Design

- Cavity – Cavity Blow Ratio = W>D

- Cavidade – Relação Sopro do Núcleo = W>2D

- Sidewalls & Tiragem

- Retracção & Warpage

- Refrigeração

- Venting

- E. Superfície Interior (Núcleo do Molde) – Design

- Blow Ratio – W>D

- Sidewalls & Draft

- Encolhimento & Warpage

- Refrigeração

- Ventilação

- F. Air Space

- Distância entre Paredes

- Webbing

- Moldagem por compressão

- G. Criando estrutura

- Cones de solda & Tack-Offs

- Ribs & Curvas

- H. Acabamento

A. Processo de Moldagem por Sopro

- O primeiro passo envolve misturar, derreter e empurrar o plástico (extrusão) para formá-lo em um tubo chamado parison que será usado para fazer a peça.

- Um molde é usado para fazer a forma da peça que você deseja. O molde tem duas metades que são fechadas ao redor do parison fundido.

- Air é soprado no interior do parison para expandir o plástico fundido contra a superfície do molde.

- O molde é resfriado para colocar o plástico na nova forma do molde.

- A parte plástica moldada é removida do molde, separada do excesso de material do parison chamado flash, e acabada. (A maioria das etapas de acabamento pode ser completada no molde, mas algumas envolvem operações secundárias.)

B. Materiais

A selecção do material é um aspecto crítico do design e deve envolver um estudo sério de:

- as propriedades da resina plástica

- o custo do material

- as propriedades de processamento

- os seus objectivos de peça acabada

Embora existam milhares de materiais plásticos disponíveis, a maioria não vai satisfazer as necessidades do seu produto. A experiência com materiais de grau de moldagem por sopro é essencial e nós temos experiência prática de moldagem usando cada material moldável por sopro

Materiais de acomodação

alguns dos materiais menos caros são também os mais fáceis de processar. O polietileno (PE) e o polipropileno (PP) são as resinas de moldagem por sopro mais populares. O PE é atualmente menos caro, mas o PP tende a ser mais rígido, o que às vezes compensa a diferença de custo. Estes materiais são resistentes à maioria dos produtos químicos. Uma diferença é o desempenho em temperatura com o PE tendo um melhor desempenho a -75 a +160 graus F e o PP tendo um bom desempenho de -0 a +170 graus F. Estes materiais geralmente formam peças que correspondem aos princípios discutidos neste guia de design.

Resinas de Engenharia

Muitas resinas de engenharia podem ser moldadas por sopro. Alguns dos acrônimos incluem PPO, PC, PETG, ABS, TPE – você tem a idéia. Estas resinas requerem uma consideração especial antes de serem moldadas. A maioria requer secagem antes do processamento, parafusos extrusores especialmente projetados e condições específicas de processamento. Os critérios de design neste guia podem não se aplicar a peças moldadas a partir de algumas resinas de engenharia. Por favor, obtenha as informações corretas de projeto para seu projeto específico diretamente do nosso pessoal de engenharia.

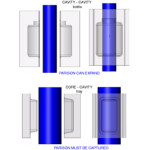

C. Capturando o Parison

Para projetar um produto moldado por sopro, você deve entender a interação entre o parison de plástico fundido e o molde. Se você tiver soprado uma bolha de chiclete, você pode entender a moldagem por sopro. O material plástico estica como a pastilha elástica e se ela ficar muito fina ela se rompe. Como o parison é extrudido como um tubo, é fácil fazer uma peça em forma de tubo ou garrafa, não ocorre muito estiramento. As duas metades do molde se abrem, o parison é inserido, o molde se fecha e a peça é soprada. A fenda entre as metades do molde é conhecida como a linha de separação. Muitas vezes há uma faca como uma borda na linha de separação ao redor da forma da peça conhecida como pinch-off.

Se a forma da peça a ser moldada for alterada de um tubo para uma peça tipo painel plano, a  br> tubo de separação deve ser achatada para fazer o painel. Quando isto acontece, a circunferência do parison torna-se a superfície que precisa cobrir a largura do painel. Assim tentamos ter um diâmetro de parison suficientemente grande que, à medida que achata, pode ser capturado por todo o perímetro do painel no momento em que se aperta. Se o parisão não se estender a todas as áreas do pinch-off, ele deve esticar o resto do caminho.

br> tubo de separação deve ser achatada para fazer o painel. Quando isto acontece, a circunferência do parison torna-se a superfície que precisa cobrir a largura do painel. Assim tentamos ter um diâmetro de parison suficientemente grande que, à medida que achata, pode ser capturado por todo o perímetro do painel no momento em que se aperta. Se o parisão não se estender a todas as áreas do pinch-off, ele deve esticar o resto do caminho.

O plástico macio pode esticar apenas uma pequena distância antes de começar a desbastar. Tal como a pastilha elástica, o primeiro ponto fino é mais fraco e fica mais fino mais rápido até rebentar. Se o parison de plástico estalar é chamado de “blow-out” e não resulta em nenhuma formação de peça.

Como a complexidade da peça progride para formas de parede dupla com paredes laterais e contornos internos, o parison não só deve ser capturado em todos os pontos ao longo da linha de separação, mas também deve atender às necessidades de espessura do material para a variedade de condições de moldagem específicas para cada área da peça. Muitos dos critérios de design utilizados para fazer uma bandeja com formas internas moldadas serão os mesmos para projetar uma peça industrial complexa.

D. Superfície Exterior (Cavidade do Molde) Design

As paredes internas e externas da peça são formadas simultânea e integralmente, mas os designs internos e externos são essencialmente independentes, por isso os revisamos separadamente. À medida que o design se desenvolve, o designer deve começar a pensar na interacção entre o plástico e o molde que irá produzir a peça. O exterior visual de muitos produtos é formado em uma metade do molde chamado cavidade. A seguir estão algumas das características das cavidades do molde que o designer vai querer considerar.

Cavity – Cavity Blow Ratio = W>D

Uma garrafa é um exemplo típico de uma peça moldada por sopro formada usando 2 metades de molde de cavidade. Uma garrafa redonda tem uma relação de sopro que é composta por uma largura=diâmetro e uma profundidade=rádio (2:1). O resultado é uma excelente distribuição de material em uma garrafa redonda. Mas, nem todas as partes serão redondas. Como os designers começam a empurrar os limites da tracção para dentro das cavidades, até onde devem ir? A resposta depende da elasticidade do alongamento do material e da espessura da parede que você está disposto a aceitar. Mas como regra geral, o material não se estica muito mais para dentro de uma cavidade (Profundidade=D) do que a largura do material disponível para caber na cavidade (Largura=W). Portanto, tente não projetar sua cavidade para que a cavidade seja mais profunda que a largura.

Cavidade – Relação Sopro do Núcleo = W>2D

Muitas peças industriais são formadas usando uma combinação de cavidade e elementos do núcleo do molde onde o núcleo forma formas interiores. O núcleo altera os parâmetros da relação de sopro.

O diâmetro do parison cilíndrico que forma uma peça de parede dupla deve permitir a entrada de material suficiente para formar adequadamente cada metade da peça. A metade do parison cilíndrico é utilizada para formar a metade exterior (cavidade) da peça e a outra metade do parison cilíndrico forma a metade interior (núcleo) da peça. Como não há fluxo de material ao longo das paredes do molde (apenas estiramento), segue-se que a profundidade da cavidade (D) não deve ser superior a metade do comprimento ou largura da cavidade (W). Um projeto de peça utilizando profundidades da cavidade que excedam essa relação estará sujeito a um desbaste ou explosão severa. Assim como a relação entre diâmetro e raio, as peças da cavidade devem ter relações de sopro total de W>2D.

Com múltiplas ou divididas cavidades cada cavidade deve atender a este W>2D requisito.

p> O projeto de certas peças complexas irá requerer mudanças na localização da linha de separação a fim de permanecer dentro desta relação. Estes passos na linha de separação devem incluir espaço para abertura e fechamento repetidos das metades do molde e ser posicionados de modo que não tosquem o parison durante o fechamento do molde. Um ângulo da linha de separação de 10° ou maior é geralmente projetado em degraus da linha de separação do molde. Quando não é possível uma tiragem de 10°, opções como o ângulo do molde na máquina para que as linhas de separação formem uma tiragem positiva em relação umas às outras ou seções móveis do molde podem ser usadas.

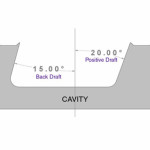

Sidewalls & Tiragem

O parison plástico se fixa e começa a solidificar assim que atinge o molde. O material estica-se então para encher a cavidade à medida que o sopro avança. Não há fluxo de material ao longo das paredes do molde. Há três aspectos do desbaste a considerar.

- O desbaste causado pelo estiramento resulta em fraqueza. Qualquer local fino e fraco é suscetível a mais desbaste porque se tornou fino & fraco. O desbaste avança rapidamente nestes locais.

- A aparente rigidez (ou força) de qualquer área na peça varia proporcionalmente com o quadrado da espessura da parede.

- Variação na espessura da parede pode resultar em deformação.

O desbaste ao longo das paredes laterais e nos cantos é a razão pela qual as peças devem ter ângulos de estiragem exteriores. A deformação exterior não é crítica para a remoção de peças das cavidades, uma vez que o plástico se afasta das paredes externas do molde à medida que esfria. A deformação é recomendada quando as paredes exteriores devem ser texturizadas.

O contorno plástico das secções de parison pesado para corresponder a estas áreas críticas pode melhorar  br>a condição mas não eliminá-la. Devido a isso, o desenho da cavidade deve evitar características que contribuam para o desbaste. Desenhos que utilizam cantos afiados a 90° resultarão em peças com cantos extremamente finos e fracos. Há uma variedade de configurações de cantos que melhoram ou aliviam este problema. A abordagem mais comum é inclinar a parede lateral e colocar um raio ou um chanfro-ângulo no canto.

br>a condição mas não eliminá-la. Devido a isso, o desenho da cavidade deve evitar características que contribuam para o desbaste. Desenhos que utilizam cantos afiados a 90° resultarão em peças com cantos extremamente finos e fracos. Há uma variedade de configurações de cantos que melhoram ou aliviam este problema. A abordagem mais comum é inclinar a parede lateral e colocar um raio ou um chanfro-ângulo no canto.

Retirada de peças pode ser um problema com as seções de retroescavamento. As áreas de retro-esboço podem bloquear a peça no molde. Se possível, uma peça com rascunho traseiro num dos lados deve ter um rascunho positivo igual no lado oposto. Assim, uma peça com um retrocesso de 15° num lado e um retrocesso positivo de 15° no outro lado pode ser removida como uma peça sem retrocesso. Caso contrário, os moldes podem precisar de secções móveis para remover a característica de retroestiragem.

Retracção & Warpage

Retracção varia de acordo com o material, a taxa de mudança de temperatura e a espessura do material. Para materiais PP e PE, a espessura do material é a melhor previsão. As peças de parede fina podem encolher tão pouco quanto 1% e as de espessura superior a 10%. Uma peça de 0,060″ de espessura irá encolher aproximadamente 1,65% à medida que esfria e uma peça de 0,125″ de espessura irá encolher cerca de 1,85%. A expectativa de encolhimento deve ser levada em consideração ao definir o tamanho do molde.

Designs que permitem que a variação da espessura da parede ocorra na peça pode resultar em peças deformadas. As áreas finas encolherão menos antes do resfriamento do que as áreas grossas. A variação nas taxas de encolhimento e distâncias pode fazer com que a peça empenar. Algumas espessuras de parede & variação de retração ocorre em cada produto moldado porque a taxa de resfriamento do plástico irá variar. A pele do material contra o metal do molde esfriará e tomará um conjunto antes que o material não toque realmente o metal do molde. O resultado é uma tendência das paredes exteriores a empenar para dentro e é compensada pela tendência da parede interior a empenar para fora. O uso de nervuras estruturais, soldas entre paredes, arcos ou degraus pode criar uma estrutura que ajuda a reduzir a urdidura.

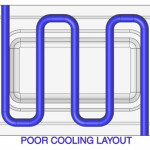

Refrigeração

Para controlar dimensões, aparência superficial e urdidura, é importante ter o maior controle possível sobre o resfriamento da peça. A vazão é um fator importante na remoção de calor e no tempo de ciclo. Ao criar um fluxo turbulento, a extração de calor e os tempos de ciclo podem ser melhorados. Para controlar a urdidura em muitos projetos, é essencial que o resfriamento do molde seja direcionado para proporcionar uma extração extra de calor nas porções mais pesadas da parede da peça. O padrão geral do fluxo também afeta a qualidade da peça. A água aquece enquanto flui através do molde.

O molde deve conter várias entradas e saídas em um padrão de resfriamento oscilante.  br>Uma superfície fria do molde também pode causar problemas na reprodução dos detalhes da superfície, como a textura. Os engenheiros de ferramentas podem apontar linhas de água perto de cada seção crítica do molde para fornecer o controle dimensional e a aparência que você precisa.

br>Uma superfície fria do molde também pode causar problemas na reprodução dos detalhes da superfície, como a textura. Os engenheiros de ferramentas podem apontar linhas de água perto de cada seção crítica do molde para fornecer o controle dimensional e a aparência que você precisa.

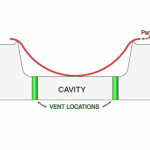

Venting

Quando o molde fecha, o parison é capturado na pinça. Uma certa quantidade de ar é retida entre o exterior do parisão e a cavidade do molde. Quando o ar é soprado para  br>expandir o parisão, o ar aprisionado torna-se comprimido pelo parisão em expansão até que um equilíbrio de pressão interior – exterior seja alcançado. Quando isto ocorre, o parisão não toca completamente na parede do molde. Os resultados são anomalias visíveis na superfície, perda de textura & detalhe de gravação, o aparecimento de vincos e linhas de arrasto, e ciclos mais longos de resfriamento deficiente do molde.

br>expandir o parisão, o ar aprisionado torna-se comprimido pelo parisão em expansão até que um equilíbrio de pressão interior – exterior seja alcançado. Quando isto ocorre, o parisão não toca completamente na parede do molde. Os resultados são anomalias visíveis na superfície, perda de textura & detalhe de gravação, o aparecimento de vincos e linhas de arrasto, e ciclos mais longos de resfriamento deficiente do molde.

Venting pode ser facilmente localizado na borda de qualquer inserção na cavidade. As aberturas de ventilação com ranhuras ou metais porosos podem ser compradas e caber em quase qualquer local. Alguns métodos de ventilação produzirão marcações visíveis na peça acabada. Texturas, inserções e outras técnicas podem ser empregadas para mascarar as marcações feitas no local da abertura.

E. Superfície Interior (Núcleo do Molde) – Design

A superfície interior das peças moldadas por sopro de parede dupla é normalmente formada por um núcleo do molde. Uma vez que o núcleo do molde deve caber dentro da cavidade, não deve haver dúvidas de que ele atende ao mesmo W>2D exigência de tamanho total como a cavidade.

A metade do parison que está se arrastando sobre o núcleo do molde já está começando a se ajustar à medida que o ar é injetado no parison. Tal como na cavidade, o plástico começa a esticar-se para se ajustar ao contorno do molde. Quase não ocorre fluxo. Ao contrário da cavidade, algumas regras diferentes se aplicam.

Blow Ratio – W>D

Enquanto a metade do molde se fecha sobre o parison, o núcleo pressiona contra o parison e o força para dentro da cavidade até que a pinça seja selada ao redor do perímetro da peça. O ponto mais alto do núcleo forma a depressão mais profunda dentro da peça.

Se o desenho da peça de parede dupla tem uma parede divisória entre dois compartimentos, esta parede é formada esticando o plástico em uma ranhura no núcleo do molde. À medida que o plástico começa a esticar em uma ranhura, ele começa a afinar. Se a ranhura for muito profunda, o plástico chega rapidamente ao ponto em que se afina até que o ar interno sopre através da parede para o exterior da peça. Nenhuma peça se formará.

Por causa disto, existe uma regra simples mas absoluta, que rege o desenho das costelas ou divisões entre compartimentos. A profundidade (D) da ranhura entre as secções do núcleo não deve exceder a largura (W) da costela W>D. Esta regra também se aplica a outras formas estruturais. Por exemplo, uma coluna redonda de 1″ de altura no centro de uma bandeja teria de ter um diâmetro igual ou superior a 1″.

Se o projeto da peça exigir uma linha de separação do molde que se desloque a vários níveis para que a peça funcione corretamente, então o núcleo deve ter um rascunho positivo nessas etapas no pinch-off para combinar com o pinch-off no elemento de cavidade da ferramenta. A variação dos níveis de pinch-off pode alterar as relações W-D das bolsas ou costelas próximas. Todos os níveis dentro de uma peça devem passar o W>D requisito em cada direção.

Sidewalls & Draft

Quando o molde fecha, metade do parison é drapeado sobre o núcleo do molde para formar o interior da peça. Quando o plástico esfria, ele encolhe sobre a massa metálica do núcleo do molde. É necessária uma tracção positiva em todos os lados do núcleo do molde a fim de remover a peça plástica depois de esta ter encolhido. Quanto mais generosa for a corrente de ar, mais facilmente a peça pode ser removida do molde. Uma peça com 5° de estiragem positiva em todos os lados do núcleo pode ser removida com a ajuda de pinos ejectores. As peças com menor tiragem também podem ser removidas com a ajuda de pinos ejectores, mas à medida que a tiragem no núcleo diminui, o risco de danificar a peça durante a ejecção aumenta. Se um projeto de núcleo requer uma seção sem saída ou contra saída, uma tiragem positiva deve ser fornecida no lado oposto do núcleo, se possível. Os encaixes e pequenos cortes podem ser afinados para permitir a ejeção.

Com os moldes da cavidade do núcleo, o parison se fixa em dois níveis, o topo do núcleo e o pinch-off. Quando a peça é soprada, as paredes plásticas fixas se esticam (sem fluxo) para encontrar a parede lateral do núcleo. Um núcleo profundo com pouca corrente de ar e um canto afiado produzirá uma peça de parede fina e fraca. Estiramento, raios de canto e chanfro-ângulos podem ajudar a eliminar paredes finas

Encolhimento & Warpage

O encolhimento do interior será igual ao encolhimento do exterior. Mas, o encolhimento de uma forma interior é restrito pelo núcleo metálico usado para formar a forma. Pequenos ajustes no tamanho do molde podem ser necessários para atender a dimensões específicas.

O design da peça interna deve considerar o potencial de empenamento. A deformação será causada por variações na espessura da parede e na distribuição do material durante o resfriamento. Tanto W>2D tamanho total e W>D proporções de deformação localizadas precisam ser seguidas ao longo do projeto da peça para evitar a deformação

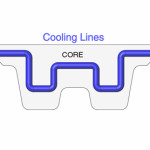

Refrigeração

Freqüentemente, a massa metálica do núcleo é maior que a cavidade e exigirá uma maior capacidade de resfriamento. A orientação das linhas de água para o calor ideal  br>extração pode ser crítica para o sucesso da peça.

br>extração pode ser crítica para o sucesso da peça.

Ventilação

Um local onde o ar possa ficar preso entre o parison e a parede do molde é um local para uma ventilação. Núcleos profundos podem aprisionar grandes volumes de ar e a velocidade de sopro pode exigir uma maior capacidade de ventilação para que o ar aprisionado escape. Em caso de dúvida, é melhor incluir uma abertura do que descobrir o problema na produção.

F. Air Space

É a combinação do fechamento do molde no parison e a expansão do ar dentro do parison que forma a peça. O projetista deve deixar espaço suficiente entre a superfície interna e externa da peça para permitir o sopro adequado de ar em cada centímetro quadrado da peça. Se a passagem de ar dentro da peça for reduzida ou obstruída, a peça não se formará.

Distância entre Paredes

Não há regras claras quanto à quantidade de espaço de ar necessário entre as paredes internas e externas para formar uma peça. As peças mais pequenas e leves parecem requerer menos espaço de ar do que as peças grandes e de calibre pesado. As paredes laterais normalmente requerem um pouco mais de espaço de ar do que as superfícies inferiores ou superiores. O mínimo de espaço de ar para peças de até 1 metro quadrado seria de 3/8″ nas paredes laterais e 3/16″ nas superfícies superior e inferior. As peças maiores que 1 metro quadrado devem se formar adequadamente com 5/8″ de espaço de ar entre as paredes laterais e 5/16″ nas superfícies superior e inferior. Quanto mais espaço de ar você puder permitir, melhor a peça se formará. Também é interessante notar que painéis finos podem se tornar mais fortes aumentando a distância entre paredes.

Webbing

Existe um fenômeno de moldagem chamado webbing que pode ocorrer quando o molde fecha. À medida que o núcleo e as peças do molde da cavidade se fecham sobre o parison, o parison é rapidamente transformado de um tubo ou saco em uma configuração funcional. Como o núcleo está empurrando o parisão para a cavidade, é possível que os lados opostos do parisão se toquem antes que o ar seja injetado para formar a peça. Quando isso acontece, o plástico se solda dentro do parison e quando o parison é inflado, a solda resiste à separação. O resultado é ou uma peça com uma seção muito fina e fraca ao redor da banda soldada ou, se o material próximo se rasga quando o parison é inflado, ele explode e nenhuma peça se forma.

Webbing é mais pronunciada em cavidades profundas com núcleos profundos correspondentes. No entanto, certas configurações podem fazer com que o parison se desmorone ou se dobre sobre si mesmo para causar a cinta quando o molde se fecha. É uma boa idéia pedir um teste de simulação em peças profundas que possam produzir cintas.

Moldagem por compressão

Muitos designs funcionais são grandemente melhorados pela inclusão de abas moldadas por compressão, travas ou superfícies de montagem.

Agendas moldadas por compressão podem ser adicionadas em qualquer ponto ao longo da linha de separação do molde no mesmo plano que o pinch-off. Para alterar o ângulo de uma aba em relação ao plano de separação básico, você deve criar uma linha de separação do molde no ângulo desejado. Isto pode ser feito com passos da linha de separação angular ou insertos ao longo do perímetro da peça ou insertos móveis dentro da peça.

Quando as peças moldadas por sopro devem ser combinadas com outras peças através do uso de parafusos de montagem, parafusos ou rebites, uma superfície de montagem excepcionalmente forte pode ser fornecida comprimindo as paredes internas e externas juntas. As duas paredes podem ser comprimidas juntas em quase qualquer ângulo ou local, desde que haja amplo espaço ao redor da compressão para um bom fluxo de ar e desde que as metades do molde possam se fechar sem interferência.

Por meio da compressão das paredes internas e externas juntas, a rigidez e retidão da peça pode ser significativamente melhorada. É também uma excelente maneira de fornecer força de empilhamento ao lidar com cargas pesadas

G. Criando estrutura

As paredes duplas em peças moldadas por sopro fornecem aos engenheiros uma tremenda oportunidade de criar estrutura dentro da peça plástica. Uma peça de parede dupla devidamente projetada será substancialmente mais forte que uma peça de parede simples nervurada de igual peso e pode facilmente superar os metais em muitas aplicações. Há várias maneiras de adicionar força aos projetos de peças moldadas por sopro.

Cones de solda & Tack-Offs

Ao projetar o molde para fechar em locais específicos a uma distância menor do que a espessura combinada das paredes internas e externas, uma solda é formada. A quantidade de compressão define a resistência da solda. Ao ajustar a distância entre as metades do molde para entre 60% e 80% da espessura combinada das paredes internas e externas, a solda pode resistir às forças de compressão e separação.

A localização das soldas dentro de uma peça determinará a rigidez e a capacidade de suportar cargas. Os projetistas devem se lembrar de prestar atenção às relações de sopro entre as soldas.

Ribs & Curvas

Ribs são muito eficazes na adição de resistência às peças. As nervuras podem ser projetadas para suportar as forças esperadas em quase qualquer direção. As paredes laterais podem ser nervuradas para adicionar força de empilhamento. Os painéis podem ser ribbed para melhorar a rigidez e controlar a flacidez. Para melhores resultados, as costelas devem soldar as paredes internas e externas em intervalos controlados. A localização e o comprimento das nervuras também devem ser tais que não se desenvolva uma acção de dobradura quando são aplicadas cargas. Ao alternar as direcções das costelas em padrões não uniformes, as costelas criam uma rigidez excelente e a capacidade de suportar cargas.

Ao combinar a curvatura com as costelas e os cones de soldadura, as peças plásticas leves podem tornar-se mais resistentes do que o aço. Círculos e arcos criam algumas das estruturas mais fortes da terra. Os engenheiros da Custom-Pak podem ajudar na avaliação e teste do projeto para que você possa ter certeza que alcançará os resultados que está procurando.

H. Acabamento

Existe um número ilimitado de operações secundárias que podem ser realizadas em uma peça moldada por sopro para atender às necessidades do produto acabado. Perfuração, serragem, fresagem, encaminhamento cnc, corte de matrizes, puncionamento, rebitagem, aparafusamento, soldagem sónica, centrifugação ou a quente, e tratamento de superfícies são operações comuns. Quase qualquer etapa secundária pode ser executada economicamente se o equipamento certo estiver disponível. Um número surpreendente de operações pode ser feito no molde. Custom-Pak fornece uma enorme variedade de equipamentos de operações secundárias sem custos.

Decorar peças moldadas requer planejamento na fase de projeto. Para a transferência de calor ou  br> decoração de estampagem, o design da peça deve fornecer um meio de suportar a tonelagem do processo de estampagem. Para etiquetas no molde, devem ser preparadas revistas para segurar as etiquetas e localizadores de superfície do molde. Para placas estampadas, o método de fixação deve ser incluído no desenho da peça.

br> decoração de estampagem, o design da peça deve fornecer um meio de suportar a tonelagem do processo de estampagem. Para etiquetas no molde, devem ser preparadas revistas para segurar as etiquetas e localizadores de superfície do molde. Para placas estampadas, o método de fixação deve ser incluído no desenho da peça.

Texture é comumente aplicado nas superfícies do molde. As texturas da moldagem por sopro são tipicamente gravadas de .008″ a .012″ de profundidade na superfície do molde (muito mais profundas do que a moldagem por injeção). Pode ser necessário rascunho para permitir que a textura se forme e ainda se liberte do molde. Há muitas maneiras de obter a aparência que você quer em suas peças moldadas por sopro. Nós podemos ajudá-lo a ter certeza de que seu design terá uma ótima aparência muito tempo após o consumidor ter feito sua compra.