De Custom-Pak blaas het vormen ontwerpgids voorziet u van basisontwerphulpmiddelen voor het maken van gebouwde blaas gevormde delen. Deze gids concentreert zich op het procédé van de uitdrijvingsslag het vormen. Geen twee ontwerpen zijn gelijk, zodat de vorm en het proces moeten worden aangepast om elk ontwerp te optimaliseren. De softwareproducten kunnen helpen vormende kenmerken voorspellen en onze ingenieurs zijn hier helpen uw product groot maken. Onze ontwerphulp is vertrouwelijk en free.

A. Blaas-vormt Proces

B. Materialen

C. Het vangen van het Parison

D. Buiten spouw-vorm ontwerp

E. Binnenkern-vormontwerp

F. Luchtruimte

G. Structuur aanbrengen

H. Afwerking

- A. Het Proces van het blaasvormen

- B. Materialen

- Commodity Materials

- Engineering harsen

- C. De parison vastleggen

- D. Exterior Surface (Mold Cavity) Design

- Cavity – Cavity Blow Ratio = W>D

- Cavity – Kern blaasverhouding = W>2D

- Zijwanden & Trek

- Krimp & Warpage

- Koeling

- Venting

- E. Binnenoppervlak (vormkern) – Ontwerp

- Blaasverhouding – W>D

- Zijkanten & Ontwerp

- Krimp & Warpage

- Koeling

- Venting

- F. Luchtruimte

- Afstand tussen de wanden

- Webbing

- Compression het Vormen

- G. die Structure

- Laskegels & Tack-Offs

- Ribs & Krommen

- H. Afwerking

A. Het Proces van het blaasvormen

- De eerste stap impliceert het mengen, het smelten en het duwen plastiek (uitdrijving) om het in een buis te vormen genoemd een parison dat zal worden gebruikt om het part.

- een vorm wordt gebruikt om de deelvorm te maken u wenst. De mal heeft twee helften die worden gesloten rond de gesmolten parison.

- Air wordt geblazen in de binnenkant van de parison om de gesmolten kunststof uit te zetten tegen het oppervlak van de mal.

- De mal wordt afgekoeld om de kunststof in te stellen op de nieuwe vorm van de mal.

- Het gegoten kunststof deel wordt verwijderd uit de mal, gescheiden van overtollig parison materiaal genaamd flash, en afgewerkt. (De meeste het eindigen stappen kunnen in-vorm worden voltooid maar sommigen impliceren secundaire verrichtingen.)

te maken

B. Materialen

De materiaalselectie is een kritiek aspect van ontwerp en zou ernstige studie moeten impliceren van:

- de eigenschappen van de plastic hars

- de materiaalkosten

- de verwerkingseigenschappen

- uw doelstellingen van het gebeà “indigde deel

Hoewel er duizenden plastic materialen beschikbaar zijn, zullen de meesten niet aan de behoeften van uw product voldoen. De ervaring met slag het vormen rangmaterialen is essentieel en wij hebben praktische het vormen ervaring gebruikend elk slag moldable materiaal

Commodity Materials

Sommige van de minst dure materialen zijn ook het gemakkelijkst te verwerken. Polyethyleen (PE) en polypropyleen (PP) zijn de populairste blow molding harsen. PE is momenteel minder duur, maar PP neigt stijver te zijn, wat soms het kostenverschil compenseert. Deze materialen zijn bestand tegen de meeste chemicaliën. Één verschil is temperatuurprestaties met PE die beter bij -75 tot +160 graden van F presteren en pp die goed van -0 tot +170 graden van F presteert. Deze materialen vormen gewoonlijk delen die de principes aanpassen die in deze ontwerp guide.

Engineering harsen

Veel engineering-grade harsen kunnen worden geblazen molded. Sommige van de acroniemen omvatten PPO, PC, PETG, ABS, TPE – u krijgt het idee. Deze harsen vereisen speciale aandacht voorafgaand aan het vormen. De meeste vereisen droging vóór verwerking, speciaal ontworpen extruderschroeven en specifieke verwerkingsvoorwaarden. De ontwerpcriteria in deze gids zijn mogelijk niet van toepassing op onderdelen die van sommige engineeringharsen worden gegoten. Gelieve te verkrijgen de correcte ontwerpinformatie voor uw specifiek project direct van ons techniekpersoneel.

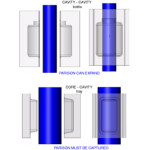

C. De parison vastleggen

Om een blaasgegoten product te ontwerpen, moet u de interactie tussen de gesmolten kunststofparison en de matrijs begrijpen. Als u een bel uit kauwgom hebt geblazen, kunt u blaasgieten begrijpen. Het plastic materiaal rekt uit zoals de kauwgom en als het te dun wordt, scheurt het. Aangezien het parison als een buis wordt geëxtrudeerd, is het gemakkelijk om een buis- of flesvormig onderdeel te maken, er treedt niet veel uitrekking op. De twee vormhelften gaan open, het parison wordt ingebracht, de vormhelften sluiten en het stuk wordt geblazen. De scheiding tussen de vormhelften wordt de scheidingslijn genoemd. Er is vaak een mesachtige rand op de scheidingslijn rond de vorm van het deel, bekend als pinch-off.

Als de vorm van het te vormen deel wordt veranderd van een buis in een plat paneeltype deel, moet de

parisonbuis worden afgevlakt om het paneel te maken. Wanneer dit gebeurt wordt de omtrek van de parison het oppervlak dat de breedte van het paneel moet bedekken. We proberen dus een parison te hebben met een diameter die groot genoeg is om, als hij afvlakt, de hele omtrek van het paneel bij de afknijper te kunnen opvangen. Als de parison niet tot alle gebieden van de pinch-off reikt, moet hij de rest van de weg uitrekken.

Het zachte plastic kan maar een korte afstand uitrekken voordat het dunner wordt. Net als bij kauwgom is de eerste dunne plek het zwakst en wordt hij het snelst dunner tot hij knapt.

Als de complexiteit van het onderdeel toeneemt tot dubbelwandige vormen met zijwanden en binnencontouren, moet de parison niet alleen op alle punten langs de scheidingslijn worden gevangen, maar moet het ook voldoen aan de materiaaldiktebehoeften voor de verscheidenheid aan vormvoorwaarden die specifiek zijn voor elk gebied van het onderdeel. Veel van de ontwerpcriteria die worden gebruikt om een dienblad met gegoten binnenvormen te maken, zullen dezelfde zijn voor het ontwerpen van een complex industrieel onderdeel.

D. Exterior Surface (Mold Cavity) Design

De binnen- en buitenwanden van het onderdeel worden gelijktijdig en integraal gevormd, maar binnen- en buitenontwerpen zijn in wezen onafhankelijk, zodat we ze afzonderlijk bespreken. Naarmate het ontwerp zich ontwikkelt, moet de ontwerper beginnen na te denken over de interactie tussen de kunststof en de matrijs die het onderdeel zal produceren. De visuele buitenkant van veel producten wordt gevormd in één helft van de matrijs, de zogenaamde holte. Hieronder volgen enkele kenmerken van matrijsholten waarmee de ontwerper rekening zal willen houden.

Cavity – Cavity Blow Ratio = W>D

Een fles is een typisch voorbeeld van een blaasvormdeel dat gevormd wordt met behulp van 2 caviteitsholten in de matrijs. Een ronde fles heeft een blaasverhouding die bestaat uit een breedte=diameter en een diepte=radius (2:1). Het resultaat is een uitstekende materiaalverdeling in een ronde fles. Maar, niet alle onderdelen zullen rond zijn. Als ontwerpers de grenzen van het tekenen in holtes beginnen op te zoeken, hoe ver moeten ze dan gaan? Het antwoord hangt af van de rekbaarheid van het materiaal en hoe dun de wand mag zijn. Maar als vuistregel geldt dat het materiaal niet veel verder in een holte uitrekt (diepte=D) dan de breedte van het materiaal dat beschikbaar is om in de holte te passen (breedte=W). Dus, probeer niet om uw holte-holte deel te ontwerpen om dieper dan de breedte te zijn.

Cavity – Kern blaasverhouding = W>2D

Veel industriële delen worden gevormd gebruikend een combinatie van holte en kern vormelementen waar de kern binnenvormen vormt. De kern verandert de blaasverhoudingparameters.

De diameter van de cilindrische parison die een dubbelwandig onderdeel vormt, moet voldoende materiaal toelaten om de matrijs binnen te gaan om elke helft van het onderdeel adequaat te vormen. De helft van de cilindrische parison wordt gebruikt om de buitenhelft (holte) van het deel te vormen en de andere helft van de cilindrische parison vormt de binnenhelft (kern) van het deel. Aangezien er geen materiaal langs de wanden van de matrijs vloeit (alleen uitrekking), volgt hieruit dat de diepte van de holte (D) niet meer dan de helft van de lengte of breedte van de holte (W) mag zijn. Een werkstukontwerp met een holtediepte die deze verhouding overschrijdt, zal onderhevig zijn aan ernstige uitdunning of blow-out. Dus net als de relatie tussen diameter en radius, moeten holte-kern onderdelen een totale blow ratio hebben van W>2D.

Met meerdere of verdeelde holtes moet elke holte voldoen aan deze W>2D eis.

Het ontwerp van bepaalde complexe onderdelen zal veranderingen vereisen in de plaats van de scheidingslijn om binnen deze relatie te blijven. Deze stappen in de scheidingslijn moeten ruimte bieden voor het herhaaldelijk openen en sluiten van de matrijshelften en zo worden geplaatst dat zij de parison niet afschuiven tijdens het sluiten van de matrijs. Een scheidingslijnhoek van 10° of meer wordt over het algemeen in de scheidingslijnstappen van de matrijs ontworpen. Wanneer 10° trek niet mogelijk is, kunnen opties zoals het schuin zetten van de vorm in de machine zodat de scheidingslijnen een positieve trek ten opzichte van elkaar vormen of het verplaatsen van vormsecties worden gebruikt.

Zijwanden & Trek

Het plastic parison kleeft en begint te stollen zodra het de vorm raakt. Het materiaal strekt zich dan uit om de holte te vullen naarmate het blazen vordert. Er is geen stroming van materiaal langs de vormwanden. Er zijn drie aspecten van uitdunning om te overwegen.

- De uitdunning veroorzaakt door uitrekken resulteert in zwakte. Elke dunne, zwakke plaats is vatbaar voor verder dunner worden omdat het dun & zwak is geworden. Het dunner worden gaat snel op deze plaatsen.

- De schijnbare stijfheid (of sterkte) van elk gebied op het onderdeel varieert evenredig met het kwadraat van de wanddikte.

- Variatie in wanddikte kan resulteren in kromtrekken.

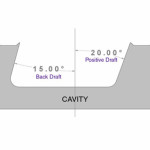

Het dunner worden langs zijwanden en in hoeken is de reden dat onderdelen buiten trekhoeken moeten hebben. De buitentrek is niet kritisch voor het verwijderen van onderdelen uit holtes, omdat de kunststof bij het afkoelen wegkrimpt van de buitenste matrijswanden. De trek wordt geadviseerd wanneer de buitenmuren moeten worden textured.

Plastic het contouren van zware parisonsecties om deze kritieke gebieden aan te passen kan

de voorwaarde verbeteren maar het niet elimineren. Daarom moet het holteontwerp eigenschappen vermijden die tot het verdunnen bijdragen. Ontwerpen met scherpe hoeken van 90° resulteren in onderdelen met extreem dunne, zwakke hoeken. Er zijn verschillende hoekconfiguraties die dit probleem verbeteren of verlichten. De meest gebruikelijke aanpak is het onder een hoek zetten van de zijwand en het plaatsen van een radius of een afschuining-hoek op de hoek.

Het verwijderen van onderdelen kan een probleem zijn met back-draft secties. Door de achterwand kan het onderdeel in de matrijs vast komen te zitten. Indien mogelijk, moet een deel met back-draft aan een kant een gelijke positieve trek aan de andere kant hebben. Zo kan een werkstuk met 15° trek naar achteren aan de ene kant en 15° trek naar voren aan de andere kant worden verwijderd als een werkstuk zonder trek.

Krimp & Warpage

Krimp varieert per materiaal, de snelheid waarmee de temperatuur verandert en de dikte van het materiaal. Voor PP en PE materialen is de materiaaldikte de beste voorspeller. Dunwandige onderdelen kunnen tot 1% krimpen en dikke tot meer dan 10%. Een onderdeel met een dikte van 0,060″ krimpt ongeveer 1,65% tijdens het afkoelen en een onderdeel met een dikte van 0,125″ krimpt ongeveer 1,85%. De krimpverwachting moet in aanmerking worden genomen bij het bepalen van de matrijsgrootte.

Ontwerpen die wandverdunningsvariatie in het stuk toelaten, kunnen resulteren in kromgetrokken stukken. De dunne gebieden zullen voor het koelen minder krimpen dan de dikke gebieden. De variatie in krimpsnelheden en -afstanden kan leiden tot kromtrekken van het onderdeel. Enige variatie in wanddikte & krimp komt voor in elk gegoten product omdat de afkoelsnelheid van de kunststof zal variëren. De huid van het materiaal tegen het vormmetaal zal afkoelen en zich eerder zetten dan het materiaal dat het vormmetaal niet raakt. Het resultaat is een tendens voor buitenmuren om naar binnen te vervormen en wordt gecompenseerd door de tendens van de binnenmuur om naar buiten te vervormen. Het gebruik van structurele ribben, lassen tussen muren, bogen of stappen kan een structuur creëren die kromtrekken helpt verminderen.

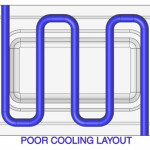

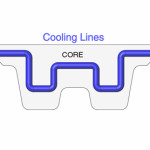

Koeling

Om afmetingen, oppervlakteverschijning en kromtrekken te controleren, is het belangrijk om zoveel mogelijk controle over de koeling van het deel te hebben. De stroomsnelheid is een belangrijke factor in de warmteafvoer en de cyclustijd. Door een turbulente stroming te creëren, kunnen de warmteafvoer en de cyclustijden verbeterd worden. Om vervorming in veel ontwerpen tegen te gaan, is het essentieel dat de koeling van de matrijs gericht is op extra warmteafvoer in de zwaardere wandgedeelten van het werkstuk. Het algemene stromingspatroon beïnvloedt ook de kwaliteit van het werkstuk. Water wordt warm als het door de matrijs stroomt.

De matrijs moet verschillende inlaten en uitlaten bevatten in een oscillerend koelpatroon.

Een koud matrijsoppervlak kan ook problemen veroorzaken bij het reproduceren van oppervlaktedetails, zoals textuur. Tooling-ingenieurs kunnen waterlijnen in de buurt van elke kritische sectie van de matrijs richten om de dimensionale controle en het uiterlijk te bieden dat u nodig hebt.

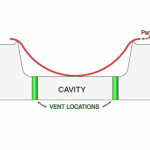

Venting

Als de matrijs sluit, wordt de parison gevangen bij de pinch-off. Een bepaalde hoeveelheid lucht zit opgesloten tussen de buitenkant van de parison en de vormholte. Wanneer lucht wordt geblazen om

de parison uit te zetten, wordt de ingesloten lucht door de uitzettende parison samengeperst totdat een drukevenwicht tussen binnen en buiten is bereikt. Wanneer dit gebeurt, zal de parison de vormwand niet volledig raken. De resultaten zijn zichtbare oppervlakteafwijkingen, verlies van textuur & gravuredetail, de verschijning van vouwen en sleep-lijnen, en langere cycli van slechte vormkoeling.

Venting kan gemakkelijk aan de rand van om het even welk tussenvoegsel in de holte worden gevestigd. De gegroefte openingstussenvoegsels of de poreuze metalen kunnen worden gekocht en passen in bijna om het even welke plaats. Sommige ontluchtingsmethodes zullen zichtbare markeringen op het afgewerkte stuk veroorzaken. Textuur, inzetstukken en andere technieken kunnen worden gebruikt om de markeringen op de plaats van de ontluchting te maskeren.

E. Binnenoppervlak (vormkern) – Ontwerp

Het binnenoppervlak van dubbelwandige blaasgegoten delen wordt gewoonlijk gevormd door een vormkern. Aangezien de vormkern binnen de holte moet passen, zou er geen sprake van moeten zijn dat deze aan dezelfde W>2D algemene grootte-eis voldoet als de holte.

De helft van de parison die over de vormkern drapeert, begint zich al te zetten als de lucht in de parison wordt ingespoten. Zoals in de holte, begint het plastiek uit te rekken om de vormcontour te passen. Er is bijna geen vloei.

Blaasverhouding – W>D

Als de vormhelften op de parison sluiten, drukt de kern tegen de parison en dwingt deze in de holte tot de pinch-off rond de omtrek van het deel is afgedicht. Het hoogste punt op de kern vormt de diepste holte binnenin het onderdeel.

Als het dubbelwandige onderdeelontwerp een scheidingswand tussen twee compartimenten heeft, wordt deze wand gevormd door de kunststof in een groef in de vormkern uit te rekken. Als de kunststof in een groef begint uit te rekken, begint het dunner te worden. Als de groef te diep is, bereikt het plastiek snel het punt waar het verdunt tot de interne lucht door de muur naar de buitenkant van het deel uitblaast. Er zal geen deel worden gevormd.

Om deze reden is er één eenvoudige maar absolute regel, die het ontwerp van de ribben of scheidingen tussen de compartimenten regelt. De diepte (D) van de groef tussen de kerndelen mag niet groter zijn dan de breedte (W) van de rib W>D. Deze regel geldt ook voor andere constructievormen. Bijvoorbeeld, een 1″ hoge, ronde paal in het midden van een bak zou 1″ of meer in diameter moeten zijn.

Als het ontwerp van het onderdeel een vormscheidingslijn vereist die op verschillende niveaus stapt om het onderdeel goed te laten functioneren, dan moet de kern een positieve trekkracht hebben op deze stappen bij de afknijper om overeen te komen met de afknijper op het holte-element van het gereedschap. Variërende afknijphoogten kunnen de W-D verhoudingen van nabijgelegen kamers of ribben veranderen. Alle niveaus binnen een onderdeel moeten voldoen aan de W>D eis in elke richting.

Zijkanten & Ontwerp

Als de matrijs sluit, wordt de helft van de parison over de matrijskern gedrapeerd om de binnenkant van het onderdeel te vormen. Als de kunststof afkoelt, krimpt het op de metalen massa van de vormkern. Positieve trek is nodig aan alle kanten van de vormkern om het plastiekdeel te verwijderen nadat het gekrompen is. Hoe groter de trek, hoe gemakkelijker het stuk uit de matrijs kan worden verwijderd. Een onderdeel met 5° positieve trek aan alle zijden van de kern kan worden verwijderd met behulp van uitwerppennen. Onderdelen met minder diepgang kunnen ook worden verwijderd met behulp van uitwerppennen, maar naarmate de diepgang van de kern afneemt, neemt het risico toe dat het onderdeel tijdens het uitwerpen wordt beschadigd. Als een kernontwerp een geen- of een achtertrek gedeelte vereist, moet aan de andere kant van de kern, indien mogelijk, een positieve trek worden voorzien. Snap-fits en kleine ondersnijdingen kunnen worden afgesteld om uitwerpen mogelijk te maken.

Met kernholte mallen, wordt het parison gefixeerd op twee niveaus, de top van de kern en de pinch-off. Wanneer het deel wordt geblazen, strekken de vaste plastic wanden zich uit (geen vloei) om de zijwand van de kern te ontmoeten. Een diepe kern met weinig diepgang en een scherpe hoek zal een dun, zwakwandig stuk opleveren. Tocht, hoekradii en afkantingshoeken kunnen helpen om dunne wanden te elimineren

Krimp & Warpage

Over het geheel genomen zal de krimp van het binnenland overeenkomen met de krimp van het buitenland. Maar, de krimp van een binnenlandse vorm wordt beperkt door de metaalkern die wordt gebruikt om de vorm te vormen. Kleine aanpassingen in de matrijsgrootte kunnen nodig zijn om aan specifieke afmetingen te voldoen.

Interieur onderdeelontwerp moet rekening houden met de mogelijkheid van kromtrekken. Kromtrekken wordt veroorzaakt door variaties in wanddikte en materiaalverdeling tijdens koeling. Zowel W>2D algemene dimensionering als W>D gelokaliseerde trekverhoudingen moeten door het deelontwerp worden gevolgd om kromtrekken te verhinderen

Koeling

Vaak, is de metaalmassa van de kern groter dan de holte en zal een grotere koelcapaciteit vereisen. Het richten van waterlijnen voor optimale hitte

extraction kan voor het succes van het deel kritiek zijn.

Venting

Iedere plaats waar de lucht tussen de parison en de vormmuur kan worden opgesloten is een plaats voor een ventilator. Diepe kernen kunnen grote hoeveelheden lucht insluiten en de blaassnelheid kan een grotere ontluchtingscapaciteit vereisen om de ingesloten lucht te laten ontsnappen. In geval van twijfel is het beter een ontluchting aan te brengen dan het probleem bij de productie te ontdekken.

F. Luchtruimte

Het is de combinatie van het sluiten van de matrijs op de parison en de expansie van lucht binnen de parison die het onderdeel vormt. De ontwerper moet voldoende ruimte laten tussen het binnenoppervlak en het buitenoppervlak van het onderdeel, zodat er voldoende lucht kan worden geblazen in elke vierkante centimeter van het onderdeel. Als de luchtdoorgang binnenin het deel wordt verminderd of belemmerd, zal het deel niet vormen.

Afstand tussen de wanden

Er zijn geen duidelijke regels betreffende de hoeveelheid luchtruimte die nodig is tussen binnen- en buitenwanden om een deel te vormen. Kleinere en lichtere delen lijken minder luchtruimte nodig te hebben dan grote en zware delen. Zijwanden hebben meestal iets meer luchtruimte nodig dan onder- of bovenoppervlakken. Een vuistregel voor de minimale luchtruimte bij onderdelen tot 1 m2 is 3/8″ op de zijwanden en 3/16″ op het boven- of ondervlak. Onderdelen groter dan 1 sq.ft. zouden zich adequaat moeten vormen met 5/8″ luchtruimte tussen de zijwanden en 5/16″ op de boven- en onderoppervlakken. Hoe meer luchtruimte er is, hoe beter het onderdeel zich zal vormen. Het is ook interessant om op te merken dat dunne panelen sterker kunnen worden door de afstand tussen muren te vergroten.

Webbing

Er is een molding fenomeen genaamd webbing dat kan optreden wanneer de mal sluit. Terwijl de kern en de holte vormstukken op de parison sluiten, wordt de parison snel omgezet van een buis of zakvorm in een functionele configuratie. Terwijl de kern het parison in de holte duwt, is het mogelijk dat de tegenover elkaar liggende zijden van het parison elkaar raken voordat de lucht wordt ingespoten om het onderdeel te vormen. Wanneer dit gebeurt, last de kunststof binnenin de parison aan elkaar en wanneer de parison wordt opgeblazen, verzet de las zich tegen scheiding. Het resultaat is ofwel een deel met een zeer dun, zwak deel rondom het gelaste web of, als het nabijgelegen materiaal scheurt wanneer de parison wordt opgeblazen, blaast het uit en vormt zich geen deel.

Webbing is meer uitgesproken in diepe holten met overeenkomstige diepe kernen. Bepaalde configuraties kunnen er echter voor zorgen dat de parison in elkaar zakt of op zichzelf terugvouwt, waardoor webbing ontstaat wanneer de mal sluit. Het is een goed idee om om een simulatietest op diepe delen te vragen die webbing.

Compression het Vormen

Veel functionele ontwerpen worden zeer verbeterd door de opneming van compressie-gevormde lipjes, sloten of het opzetten surfaces.

Compression gevormde lipjes kunnen op om het even welk punt langs de vorm het verdelen lijn op hetzelfde vliegtuig als de afknijping worden toegevoegd. Om de hoek van een lipje ten opzichte van het vlak van de basisscheiding te veranderen, moet u een vormscheidingslijn onder de gewenste hoek maken. Dit kan worden gedaan met schuine scheidingslijnstappen of inzetstukken langs de omtrek van het onderdeel of bewegende inzetstukken binnenin het onderdeel.

Wanneer blaasgegoten onderdelen met andere onderdelen moeten worden gecombineerd door het gebruik van montageschroeven, bouten of klinknagels, kan een uitzonderlijk sterk montageoppervlak worden verkregen door de binnen- en buitenwanden samen te persen. De twee muren kunnen in bijna om het even welke hoek of plaats worden samengeperst zolang er voldoende ruimte rond de compressie voor goede luchtstroom is en zolang de vormhelften zonder interferentie kunnen sluiten.

Door binnen en buitenwanden samen te persen, kan de stijfheid en de rechtheid van het deel beduidend worden verbeterd. Het is ook een uitstekende manier om het stapelen sterkte te verstrekken wanneer het behandelen van zware ladingen

G. die Structure

creëren

De dubbele muren in slag gevormde delen voorzien ingenieurs van een enorme kans om structuur binnen het plastic deel tot stand te brengen. Een behoorlijk ontworpen dubbel-muurdeel zal wezenlijk sterker zijn dan een geribbeld enig-muurdeel van gelijk gewicht en kan metalen in vele toepassingen gemakkelijk overtreffen. Er zijn verscheidene manieren om sterkte aan de ontwerpen van het blaasvormdeel toe te voegen.

Laskegels & Tack-Offs

Door de vorm te ontwerpen om in specifieke plaatsen aan een afstand te sluiten die minder dan de gecombineerde dikte van binnen en buitenmuren is, wordt een las gevormd. De mate van samendrukking bepaalt de sterkte van de las. Door de afstand tussen vormhelften aan te passen tot tussen 60% en 80% van de gecombineerde dikte van binnen- en buitenwanden, kan de las zowel compressie- als scheidingskrachten weerstaan.

De plaats van lasnaden binnen een onderdeel zal de stijfheid en het vermogen om belastingen te ondersteunen, bepalen. Ontwerpers moeten niet vergeten aandacht te besteden aan de slagverhoudingen tussen de lassen.

Ribs & Krommen

Ribs zijn zeer effectief in het toevoegen van sterkte aan onderdelen. Ribben kunnen worden ontworpen om verwachte krachten in bijna elke richting te ondersteunen. Zijwanden kunnen worden geribbeld om stapelsterkte toe te voegen. Panelen kunnen worden geribbeld om de stijfheid te verbeteren en het doorhangen te controleren. Voor de beste resultaten moeten de ribben de binnen- en buitenwanden met gecontroleerde tussenpozen aan elkaar lassen. De plaats en lengte van de ribben moet ook zodanig zijn dat er geen scharnierende werking ontstaat wanneer belastingen worden uitgeoefend. Door ribrichtingen af te wisselen in niet-uniforme patronen, creëren ribben een uitstekende stijfheid en het vermogen om belastingen te ondersteunen.

Door kromming te combineren met ribben en laskegels, kunnen lichtgewicht kunststof onderdelen sterker worden dan staal. De cirkels en de bogen leiden tot enkele van de sterkste structuren op aarde. De ingenieurs van douane-Pak kunnen met ontwerpevaluatie en het testen helpen zodat u zeker kunt zijn zult u de resultaten bereiken u seek.

H. Afwerking

Er zijn een oneindig aantal secundaire bewerkingen die op een blaasvormdeel kunnen worden uitgevoerd om aan de behoeften van het eindproduct te voldoen. Boren, zagen, frezen, cnc frezen, stansen, ponsen, klinken, schroeven, sonisch, spin- of warmtelassen, en oppervlaktebehandeling zijn veel voorkomende bewerkingen. Bijna elke secundaire stap kan economisch worden uitgevoerd als het juiste materiaal beschikbaar is. Een verrassend aantal verrichtingen kan in-vorm worden gedaan. Custom-Pak verstrekt een enorme verscheidenheid van secundair verrichtingenmateriaal kosteloos.

Het verfraaien van gevormde delen vereist planning in het ontwerpstadium. Voor hitteoverdracht of hete

stempel het verfraaien, moet het deelontwerp een middel verstrekken om de tonnage van het het stempelen proces te steunen. Voor in-mold labels moeten tijdschriften voor de labels en de opspoorsystemen voor het gietoppervlak worden voorbereid. Voor reliëfplaatjes moet de bevestigingsmethode in het onderdeelontwerp worden opgenomen.

Textuur wordt gewoonlijk toegepast op matrijsoppervlakken. Slag het vormen de texturen worden typisch geëtst .008 ” aan .012 ” diep in de vormoppervlakte (veel dieper dan injectie het vormen). Het ontwerp kan nodig zijn om de textuur toe te staan om zich te vormen en nog van de vorm vrij te geven. Er zijn vele manieren om de verschijning te krijgen die u in uw slag gevormde delen wilt. Wij kunnen u helpen ervoor zorgen uw ontwerp groot zal kijken lang nadat de consument hun purchase.

heeft gemaakt