Tło

Indigo, lub indygotyna, jest barwnikiem pierwotnie pozyskiwanym z odmian roślin indygo i wosku. Indygo było znane w całym starożytnym świecie ze swojej zdolności do barwienia tkanin na głęboki niebieski kolor. Egipskie artefakty sugerują, że indygo było stosowane już w 1600 r. p.n.e. i zostało znalezione w Afryce, Indiach, Indonezji i Chinach.

Barwnik nadaje tkaninom błękitny odcień. W procesie barwienia nici bawełniane i lniane są zwykle namaczane i suszone 15-20 razy. Dla porównania, nici jedwabne muszą być suszone ponad 40 razy. Po farbowaniu przędza może być suszona na słońcu, aby pogłębić kolor. Indygo jest unikalne w swojej zdolności do nadawania koloru powierzchni, podczas gdy tylko częściowo penetruje włókna. Kiedy przędza farbowana indygo jest rozkręcana, można zauważyć, że wewnętrzne warstwy pozostają nie zabarwione. Barwnik również blaknie, dając charakterystyczny efekt „wom look” i z tego powodu jest powszechnie stosowany do barwienia dżinsu. Pierwotnie pozyskiwany z roślin, dziś indygo jest wytwarzane syntetycznie na skalę przemysłową. Najczęściej sprzedawane jest w postaci 100% proszku lub 20% roztworu. Na początku lat 90-tych ceny indygo wahały się w okolicach $44/lb ($20/kg).

Historia

Nazwa indygo pochodzi od rzymskiego terminu indicum, który oznacza produkt z Indii. Jest to w pewnym sensie błędne określenie, ponieważ roślina ta jest uprawiana w wielu miejscach na świecie, w tym w Azji, na Jawie, w Japonii i Ameryce Środkowej. Innym starożytnym terminem określającym barwnik jest nil, od którego pochodzi arabski termin oznaczający kolor niebieski – al-nil. Angielskie słowo aniline pochodzi z tego samego źródła.

Barwnik może być pozyskiwany z kilku roślin, ale historycznie najczęściej używana była roślina indygo, ponieważ była szerzej dostępna. Należy ona do rodziny roślin strączkowych i zidentyfikowano ponad trzysta jej gatunków. Najczęściej spotykane są Indigo tinctoria i I. suifruticosa. W czasach starożytnych indygo było cennym towarem, ponieważ liście roślin zawierają tylko niewielką ilość barwnika (ok. 2-4%). Dlatego do wyprodukowania znacznej ilości barwnika potrzebna jest duża liczba roślin. Plantacje indygo powstawały w wielu częściach świata, aby zapewnić kontrolowane dostawy.

Zapotrzebowanie na indygo dramatycznie wzrosło podczas rewolucji przemysłowej, częściowo z powodu popularności niebieskich dżinsów Levi Straussa. Naturalny proces ekstrakcji był drogi i nie pozwalał na produkcję masowych ilości potrzebnych dla rozwijającego się przemysłu odzieżowego. Chemicy zaczęli więc poszukiwać syntetycznych metod produkcji barwnika. W 1883 roku Adolf von Baeyer (znany z aspiryny Baeyera) zbadał strukturę chemiczną indygo. Odkrył, że może poddać omega-bromoacetanilid działaniu zasady (substancji o wysokim pH), aby otrzymać oksindol. Później, w oparciu o tę obserwację, K. Heumann zidentyfikował drogę syntezy do produkcji indygo. W ciągu 14 lat ich praca zaowocowała pierwszą komercyjną produkcją syntetycznego barwnika. W 1905 r. Baeyer otrzymał za swoje odkrycie Nagrodę Nobla.

Pod koniec lat 90. XX wieku wiodącym producentem na świecie była niemiecka firma BASF AG, która wytwarzała prawie 50% wszystkich sprzedawanych barwników indygo. W ostatnich latach proces syntetyczny wykorzystywany do produkcji indygo stał się przedmiotem kontroli ze względu na surowe substancje chemiczne. Producenci poszukują nowych, bardziej przyjaznych dla środowiska metod.

Surowce

Surowce używane w naturalnej produkcji indygo to liście różnych gatunków roślin, w tym indygo, wata i polygonum. Używane są tylko liście, ponieważ zawierają one największe stężenie cząsteczek barwnika. W procesie syntetycznym stosuje się szereg substancji chemicznych, które opisano poniżej.

Proces produkcyjny

Ekstrakcja naturalna

- 1 Ekstrakcja roślinna indygo wymaga kilku etapów, ponieważ sam barwnik nie występuje w naturze. Substancja chemiczna znajdująca się w liściach roślin to tak naprawdę indican, prekursor indygo. Starożytny proces ekstrakcji indicanu z liści roślin i przekształcania go w indygo pozostaje niezmieniony od tysięcy lat. W tym procesie, seria zbiorników jest ułożona w sposób stopniowy. Najwyższy zbiornik jest zbiornikiem fermentacyjnym, do którego wkładane są świeżo ścięte rośliny. Dodawany jest enzym znany jako indimulina, który hydrolizuje lub rozkłada indican na indoksyl i glukozę. Podczas tego procesu wydziela się dwutlenek węgla, a bulion w zbiorniku zmienia kolor na mętny żółty.

-

2 Po około 14 godzinach, powstała ciecz jest odprowadzana do drugiego zbiornika. Tutaj, bogata w indoksyl mieszanina jest mieszana za pomocą łopatek, aby wymieszać ją z powietrzem. Pozwala to powietrzu na utlenienie indoksylu do indygotyny, która osiada na dnie zbiornika. Górna warstwa cieczy jest odsysana, a osiadły pigment przenoszony jest do trzeciego zbiornika, gdzie jest podgrzewany w celu zatrzymania procesu fermentacji. Powstała mieszanina jest filtrowana w celu usunięcia zanieczyszczeń i suszona do postaci gęstej pasty.

W przeszłości Japończycy stosowali inną metodę, która polega na ekstrakcji indygo z rośliny polygonum. W tym procesie roślina jest mieszana ze sproszkowanymi łuskami pszenicy, sproszkowanym kamieniem wapiennym, popiołem ługowym i sake. Mieszanina ta jest poddawana fermentacji przez około tydzień, aby utworzyć barwnik, który nazywa się sukumo.

Produkcja syntetyczna

- 3 Różne syntetyczne procesy chemiczne zostały wykorzystane do produkcji indygo. Wszystkie te procesy polegają na łączeniu serii reagentów chemicznych w kontrolowanych warunkach. Reaktanty przechodzą serię reakcji, których wynikiem jest powstanie cząsteczki indygo. Wiele innych chemicznych produktów ubocznych jest również wytwarzanych w tej reakcji.

- 4 Te reakcje syntezy są prowadzone w dużych naczyniach reakcyjnych ze stali nierdzewnej lub szkła. Naczynia te są wyposażone w płaszcze umożliwiające przepływ pary lub zimnej wody wokół partii w miarę postępu reakcji. Ze względu na złożoność tych procesów chemicznych, barwnik jest zwykle wytwarzany w partiach. Istnieje jednak kilka metod wynalezionych przez Niemców do produkcji w procesach ciągłych.

Typy reakcji

- 5 Pierwsza komercyjna metoda produkcji indygo oparta była na pracy Heumanna. W tej metodzie, N-fenyloglicyna jest traktowana alkaliami w celu wytworzenia indoksylu, który może być przekształcony w indygotynę przez kontakt z powietrzem. Jednakże, ilość barwnika otrzymanego w tym procesie jest bardzo mała. Inna, bardziej wydajna droga syntezy wykorzystuje kwas antranilowy. Proces ten był popularny wśród głównych producentów, takich jak BASF i Hoechst, przez ponad 30 lat. Odmiana tej metody (która stała się powszechnie stosowana) obejmuje reakcję aniliny, formaldehydu i cyjanowodoru, w wyniku której powstaje fenyloglicynianonitryl. Materiał ten jest następnie hydrolizowany, aby otrzymać fenyloglicynę, która jest następnie przekształcana w indygotynę. Obecnie stosuje się metodę, która wykorzystuje sodamid z alkaliami do konwersji fenyloglicyny do indygotyny. Sodamid reaguje z nadmiarem wody, obniżając w ten sposób ogólną temperaturę reakcji z prawie 570°F (300°C) do 392°F (200°C). Dzięki temu proces reakcji jest znacznie bardziej wydajny.

Operacje wykończeniowe

-

6 Po zakończeniu procesu reakcji chemicznej, gotowy barwnik musi zostać umyty w celu usunięcia zanieczyszczeń, a następnie wysuszony. Wysuszony proszek może być pakowany do beczek lub rozcieńczany wodą do postaci 20% roztworu i rozlewany do wiader.

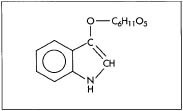

Symbol chemiczny indicanu, związku znajdującego się w liściach rośliny indygo, który jest stosowany do wytwarzania barwnika indygo.

Symbol chemiczny indicanu, związku znajdującego się w liściach rośliny indygo, który jest stosowany do wytwarzania barwnika indygo.

Kontrola jakości

Podczas wytwarzania indygo proces reakcji jest stale monitorowany w celu zapewnienia, że substancje chemiczne są łączone w odpowiednich proporcjach. Kluczowe elementy, które muszą być kontrolowane to pH (lub jakość kwasu/zasady w partii), temperatura (która kontroluje szybkość reakcji) i czas reakcji (który określa stopień ukończenia). Jeśli którakolwiek z tych zmiennych odbiega od specyfikacji, może to mieć wpływ na wynikowy produkt reakcji. Zazwyczaj słaba kontrola jakości skutkuje niższą wydajnością barwnika, co zwiększa koszty producenta.

Aby zapewnić, że producenci mogą konsekwentnie kupować ten sam odcień barwnika, indygo ma przypisany numer Color Index, który określa jego odcień. Jest on oznaczony jako „CI Natural Blue CI 75780”.

Produkty uboczne/odpady

Przy produkcji indygo powstaje wiele produktów odpadowych, z którymi należy postępować ostrożnie. Oprócz reaktantów opisanych powyżej, istnieją inne produkty uboczne reakcji, które są wytwarzane razem z indygo. Niektóre z tych materiałów są uważane za niebezpieczne i muszą być usuwane zgodnie z lokalnymi i federalnymi wytycznymi dotyczącymi usuwania odpadów chemicznych. Te odpady chemiczne mogą przedostać się do środowiska na co najmniej trzy różne sposoby. Pierwszy z nich ma miejsce podczas produkcji cząsteczek. Po drugie, kiedy barwnik jest nanoszony na przędzę, a po trzecie, kiedy barwnik jest wymywany do wody piorącej podczas wstępnego prania lub przetwarzania tkaniny na mokro. Ta ostatnia droga występuje zazwyczaj podczas produkcji tkanin dżinsowych.

Przyszłość

Większość zapotrzebowania na indygo jest zaspokajana przez inne rodzaje niebieskich barwników i obecnie większość indygo używanego na świecie jest produkowana poza Stanami Zjednoczonymi. Naukowcy koncentrują się na nowych metodach produkcji indygo, które są bardziej przyjazne dla środowiska. Jedną z obiecujących przyszłych metod jest wykorzystanie biokatalizatorów w procesie reakcji barwnika. Barwnik indygo może być jednym z pierwszych wysokonakładowych związków chemicznych wytwarzanych na drodze biologicznej. Firma Genencor International z Rochester w stanie Nowy Jork ocenia proces produkcji indygo z wykorzystaniem biotechnologii. Według Charlesa T. Goodhue, dyrektora programowego Genencor ds. badań i rozwoju biokatalizy, indygo wytwarzane tą metodą jest pod względem chemicznym takie samo jak zwykły barwnik syntetyczny i zachowuje się identycznie w testach barwienia. Jednakże, w chwili obecnej technologia ta jest droga, a koszty produkcji mogą być zaporowe. Genencor poszukuje dużego partnera rynkowego, który współpracowałby z nimi w rozwoju tej nowej technologii.

Producenci, którzy używają indygo w procesie barwienia, również starają się poprawić wykorzystanie tego barwnika. Na przykład, Burlington’s Denim Division wprowadził w 1994 roku technologię nazwaną „Stone Free”, która pozwala barwnikowi indygo w tkaninie rozłożyć się o 50% szybciej w cyklu prania kamiennego. W porównaniu z tradycyjnymi metodami prania tkanin farbowanych indygo, w nowym procesie wykorzystuje się niewiele, jeśli w ogóle, pumeksów, które nadają tkaninie wyblakły wygląd. W związku z tym zmniejszają się koszty przenoszenia i przechowywania pumeksu, a także czas potrzebny do oddzielenia pumeksu od odzieży po praniu kamiennym. W procesie tym zużywa się również znacznie mniej wybielacza. Dlatego ten nowy proces nie tylko zmniejsza uszkodzenia odzieży, ale także redukuje ilość odpadów wytwarzanych przez kamienie i wybielacz.

– Randy Schueller