Przewodnik projektowania formowania z rozdmuchiwaniem firmy Custom-Pak zapewnia podstawowe narzędzia projektowe do tworzenia zaprojektowanych części formowanych z rozdmuchiwaniem. Niniejszy przewodnik koncentruje się na procesie wytłaczania z rozdmuchem. Nie ma dwóch takich samych projektów, więc forma i proces muszą być dostosowane do optymalizacji każdego projektu. Oprogramowanie może pomóc przewidzieć charakterystykę formowania, a nasi inżynierowie są tu po to, aby pomóc Ci stworzyć doskonały produkt. Nasza pomoc przy projektowaniu jest poufna i bezpłatna.

A. Proces formowania z rozdmuchem

B. Materiały

C. Wychwytywanie paramentów

D. Konstrukcja formy z zewnętrznymi wnękami

E. Konstrukcja wewnętrznej formy rdzeniowej

F. Przestrzeń powietrzna

G. Tworzenie struktury

H. Wykończenie

- A. Proces formowania z rozdmuchem

- B. Materiały

- Materiały towarowe

- Żywice inżynierskie

- C. Przechwytywanie parisonu

- D. Projekt powierzchni zewnętrznej (wnęki formy)

- Współczynnik rozdmuchiwania wnęki – wnęka = W>D

- Współczynnik rozdmuchu wgłębienie – rdzeń = W>2D

- Ścianki boczne & Projekt

- Skurcz & Wypaczenie

- Chłodzenie

- Odpowietrzanie

- E. Powierzchnia wewnętrzna (rdzeń formy) – projekt

- Współczynnik wydmuchu – W>D

- Ściany boczne & Draft

- Skurcz & Wypaczenie

- Cooling

- Odpowietrzanie

- F. Przestrzeń powietrzna

- Odległość między ścianami

- Webbing

- Formowanie kompresyjne

- G. Tworzenie struktury

- Stożki spawalnicze & Tack-Offs

- Żebra & Krzywe

- H. Wykończenie

A. Proces formowania z rozdmuchem

- Pierwszy krok obejmuje mieszanie, topienie i popychanie plastiku (wytłaczanie), aby uformować go w rurkę zwaną parison, która będzie używana do wykonania części.

- Forma jest używana do wykonania pożądanego kształtu części. Forma ma dwie połówki, które są zamknięte wokół roztopionego parison.

- Powietrze jest wdmuchiwane do wnętrza parison do rozszerzenia roztopionego tworzywa sztucznego o powierzchni formy.

- Forma jest chłodzona, aby ustawić plastik do nowego kształtu formy.

- Uformowana plastikowa część jest usuwana z formy, oddzielona od nadmiaru materiału parison zwanego flash, i wykończone. (Większość etapów wykańczania może być zakończona w formie, ale niektóre wymagają operacji wtórnych.)

B. Materiały

Dobór materiału jest krytycznym aspektem projektowania i powinien obejmować poważne badania:

- właściwości żywicy z tworzywa sztucznego

- kosztów materiału

- właściwości przetwarzania

- celów Twojej gotowej części

Mimo że dostępne są tysiące tworzyw sztucznych, większość z nich nie spełni potrzeb Twojego produktu. Doświadczenie z materiałami do formowania z rozdmuchem jest niezbędne, a my mamy praktyczne doświadczenie w formowaniu z użyciem każdego materiału nadającego się do formowania z rozdmuchem

Materiały towarowe

Niektóre z najtańszych materiałów są również najłatwiejsze do przetworzenia. Polietylen (PE) i polipropylen (PP) to najpopularniejsze żywice do formowania z rozdmuchem. PE jest obecnie tańszy, ale PP ma tendencję do bycia sztywniejszym, co czasami rekompensuje różnicę w kosztach. Materiały te są odporne na większość chemikaliów. Jedną z różnic jest odporność na temperaturę – PE ma lepsze osiągi w temperaturach od -75 do +160 stopni F, a PP od -0 do +170 stopni F. Materiały te zazwyczaj tworzą części odpowiadające zasadom omówionym w tym przewodniku projektowym.

Żywice inżynierskie

Wiele żywic inżynierskich może być formowanych z rozdmuchem. Niektóre z akronimów to PPO, PC, PETG, ABS, TPE – rozumiecie Państwo. Żywice te wymagają specjalnej uwagi przed formowaniem. Większość z nich wymaga suszenia przed przetwarzaniem, specjalnie zaprojektowanych ślimaków wytłaczarki i specyficznych warunków przetwarzania. Kryteria projektowe podane w tym przewodniku mogą nie mieć zastosowania do części formowanych z niektórych żywic konstrukcyjnych. Prosimy o uzyskanie odpowiednich informacji dotyczących projektu bezpośrednio od naszego personelu technicznego.

C. Przechwytywanie parisonu

Aby zaprojektować produkt formowany z rozdmuchem, należy zrozumieć interakcję pomiędzy parisonem stopionego tworzywa sztucznego a formą. Jeśli zdarzyło Ci się wydmuchać bąbel z gumy balonowej, możesz zrozumieć formowanie z rozdmuchem. Tworzywo sztuczne rozciąga się jak guma i jeśli jest zbyt cienkie, pęka. Ponieważ parison jest wytłaczany jako rurka, łatwo jest zrobić część w kształcie rurki lub butelki, nie występuje zbyt wiele rozciągania. Dwie połówki formy otwierają się, parison jest włożony, połówki formy zamykają się i część jest wydmuchiwana. Podział między połówkami formy jest znany jako linia podziału. Często na linii podziału znajduje się krawędź przypominająca nóż wokół kształtu części, znana jako pinch-off.

Jeśli kształt części, która ma być formowana, zmienia się z rurki w płaską część typu panelowego,

rurka parison musi być spłaszczona, aby zrobić panel. Kiedy to się dzieje, obwód parison staje się powierzchnią, która musi pokryć szerokość panelu. Dlatego staramy się mieć wystarczająco dużą średnicę parisonu, aby podczas spłaszczania, mógł on być uchwycony przez cały obwód panelu w miejscu odcięcia. Jeśli parison nie rozciąga się na wszystkie obszary w miejscu odcięcia, musi rozciągnąć się do końca.

Miękki plastik może rozciągnąć się tylko na krótką odległość, zanim zacznie się przerzedzać. Podobnie jak guma balonowa, pierwszy cienki punkt jest najsłabszy i staje się cieńszy najszybciej, aż do momentu pęknięcia. W przypadku pęknięcia przegrody z tworzywa sztucznego mamy do czynienia z „wydmuchaniem”, co skutkuje brakiem formowania części.

W miarę wzrostu złożoności części do kształtów dwuściennych ze ścianami bocznymi i konturami wewnętrznymi, przegroda musi być nie tylko uchwycona we wszystkich punktach wzdłuż linii podziału, ale musi również spełniać wymagania dotyczące grubości materiału dla różnych warunków formowania specyficznych dla każdego obszaru części. Wiele z kryteriów projektowych stosowanych do wykonania tacki z formowanymi kształtami wewnętrznymi będzie takich samych przy projektowaniu złożonej części przemysłowej.

D. Projekt powierzchni zewnętrznej (wnęki formy)

Ściany wewnętrzne i zewnętrzne części są formowane jednocześnie i integralnie, ale projekty wewnętrzne i zewnętrzne są zasadniczo niezależne, więc omawiamy je oddzielnie. Podczas opracowywania projektu, projektant powinien zacząć myśleć o interakcji tworzywa sztucznego i formy, która będzie produkować część. Wizualna strona zewnętrzna wielu produktów jest formowana w jednej połowie formy zwanej gniazdem. Poniżej podano niektóre cechy wnęk formy, które projektant będzie chciał rozważyć.

Współczynnik rozdmuchiwania wnęki – wnęka = W>D

Butelka jest typowym przykładem części formowanej z rozdmuchem przy użyciu dwóch połówek formy z wnękami. Okrągła butelka ma współczynnik rozdmuchu, który składa się z szerokości=średnica i głębokości=promień (2:1). Wynikiem tego jest doskonałe rozprowadzenie materiału w okrągłej butelce. Ale nie wszystkie części będą okrągłe. Kiedy projektanci zaczynają przesuwać granice rysowania wgłębień, jak daleko powinni się posunąć? Odpowiedź zależy od elastyczności wydłużeniowej materiału i tego, jak cienką ściankę jesteś w stanie zaakceptować. Ale jako zasadę należy przyjąć, że materiał nie rozciągnie się dużo bardziej wgłębienie (Głębokość=D) niż szerokość materiału, który można zmieścić w wgłębieniu (Szerokość=W). Dlatego staraj się nie projektować części z wgłębieniem na głębokość większą niż szerokość.

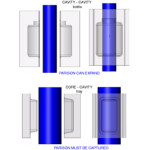

Współczynnik rozdmuchu wgłębienie – rdzeń = W>2D

Wiele części przemysłowych jest formowanych przy użyciu kombinacji wgłębienia i rdzenia elementów formy, gdzie rdzeń tworzy kształty wewnętrzne. Rdzeń zmienia parametry współczynnika rozdmuchu.

Średnica cylindrycznego łącznika, który tworzy część dwuścienną, musi umożliwiać wprowadzenie do formy wystarczającej ilości materiału, aby odpowiednio uformować każdą połowę części. Połowa cylindrycznego łącznika jest używana do formowania zewnętrznej połowy (wnęki) części, a druga połowa cylindrycznego łącznika tworzy wewnętrzną połowę (rdzeń) części. Ponieważ nie występuje przepływ materiału wzdłuż ścian formy (tylko rozciąganie), wynika z tego, że głębokość wnęki (D) nie powinna być większa niż połowa długości lub szerokości wnęki (W). Konstrukcja części wykorzystująca głębokość wnęki, która przekracza tę zależność, będzie narażona na poważne rozrzedzenie lub wydmuchanie. Podobnie jak w przypadku zależności pomiędzy średnicą i promieniem, części z rdzeniem wgłębionym powinny mieć całkowity współczynnik wydmuchu W>2D.

W przypadku wielu lub podzielonych wnęk każda wnęka powinna spełniać wymóg W>2D.

Projekt niektórych złożonych części będzie wymagał zmian w położeniu linii podziału, aby pozostać w tej zależności. Te stopnie w linii podziału muszą zawierać luz dla wielokrotnego otwierania i zamykania połówek formy i być tak umieszczone, aby nie ścinały łącznika podczas zamykania formy. Kąt linii podziału wynoszący 10° zanurzenia lub więcej jest zazwyczaj projektowany w stopniach linii podziału formy. Gdy nie jest możliwe uzyskanie 10° zanurzenia, można zastosować takie opcje, jak pochylenie formy w maszynie, aby linie podziału tworzyły dodatni zanurzenie względem siebie lub przesunięcie sekcji formy.

Ścianki boczne & Projekt

Plastikowy łącznik przykleja się i zaczyna krzepnąć, gdy tylko trafi do formy. Materiał następnie rozciąga się, aby wypełnić wnękę w miarę postępu wydmuchiwania. Nie ma przepływu materiału wzdłuż ścian formy. Istnieją trzy aspekty rozrzedzenia, które należy rozważyć.

- Rozrzedzenie spowodowane rozciąganiem powoduje osłabienie. Każde cienkie, słabe miejsce jest podatne na dalsze przerzedzanie, ponieważ stało się cienkie & słabe. Cienkość postępuje szybko w tych miejscach.

- Sztywność pozorna (lub wytrzymałość) dowolnego obszaru na części zmienia się proporcjonalnie do kwadratu grubości ścianki.

- Zmienność grubości ścianki może powodować wypaczenia.

Cienkość wzdłuż ścian bocznych i w narożach jest powodem, dla którego części powinny mieć zewnętrzne kąty zanurzenia. Zewnętrzny ciąg nie jest krytyczny dla usuwania części z wnęk, ponieważ tworzywo kurczy się od zewnętrznych ścian formy podczas chłodzenia. Ciąg jest zalecany, gdy ściany zewnętrzne mają być teksturowane.

Plastikowe kształtowanie ciężkich sekcji parison, aby dopasować je do tych krytycznych obszarów może poprawić

warunek, ale nie wyeliminować go. Z tego powodu, projektowanie ubytków musi unikać cech, które przyczyniają się do przerzedzenia. Projekty, które wykorzystują ostre narożniki 90° będą skutkowały częściami z bardzo cienkimi, słabymi narożnikami. Istnieje wiele różnych konfiguracji narożników, które poprawiają lub łagodzą ten problem. Najczęstszym podejściem jest pochylenie ścianki bocznej i umieszczenie promienia lub kąta fazowego na rogu.

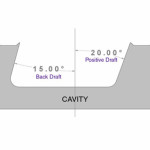

Usuwanie części może być problemem w przypadku sekcji back-draft. Obszary z ciągiem wstecznym mogą zablokować część w formie. Jeśli to możliwe, część z ciągiem wstecznym po jednej stronie powinna mieć taki sam ciąg dodatni po stronie przeciwnej. W ten sposób część z ciągiem wstecznym 15° z jednej strony i ciągiem dodatnim 15° z drugiej strony może być wyjmowana jak część bez ciągu. W przeciwnym razie, formy mogą wymagać ruchomych sekcji, aby usunąć element z ciągiem wstecznym.

Skurcz & Wypaczenie

Skurcz różni się w zależności od materiału, szybkości zmian temperatury i grubości materiału. W przypadku materiałów PP i PE, grubość materiału jest najlepszym wskaźnikiem. Cienkościenne części mogą skurczyć się zaledwie o 1%, a grube o ponad 10%. Część o grubości .060″ skurczy się podczas chłodzenia o około 1,65%, a część o grubości .125″ skurczy się o około 1,85%. Oczekiwany skurcz musi być brany pod uwagę przy ustalaniu rozmiaru formy.

Projekty, które pozwalają na zmienność grubości ścianki w części mogą spowodować wypaczenie części. Cienkie obszary będą kurczyć się mniej przed chłodzeniem niż obszary grube. Różnice w szybkości skurczu i odległości mogą spowodować wypaczenie części. Niektóre grubości ścianek & zmienność skurczu występuje w każdym produkcie formowanym, ponieważ szybkość chłodzenia tworzywa sztucznego będzie się różnić. Skóra materiału stykająca się z metalem formy będzie stygła i ustawiała się wcześniej niż materiał nie stykający się z metalem formy. Wynikiem tego jest tendencja ścian zewnętrznych do wypaczania się do wewnątrz, która jest równoważona przez tendencję ścian wewnętrznych do wypaczania się na zewnątrz. Zastosowanie żeber strukturalnych, spoin między ścianami, łuków lub stopni może stworzyć strukturę, która pomoże zmniejszyć wypaczenia.

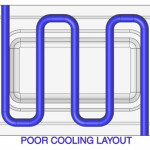

Chłodzenie

Aby kontrolować wymiary, wygląd powierzchni i wypaczenia, ważne jest, aby mieć jak największą kontrolę nad chłodzeniem części. Szybkość przepływu jest głównym czynnikiem wpływającym na odprowadzanie ciepła i czas cyklu. Tworząc przepływ turbulentny, można poprawić odbieranie ciepła i czas cyklu. Aby kontrolować odkształcenia w wielu konstrukcjach, konieczne jest ukierunkowanie chłodzenia formy w celu zapewnienia dodatkowego odbioru ciepła w cięższych partiach ścianek części. Ogólny wzór przepływu ma również wpływ na jakość części. Woda nagrzewa się podczas przepływu przez formę.

Forma powinna zawierać kilka wlotów i wylotów w oscylującym wzorze chłodzenia.

Zimna powierzchnia formy może również powodować problemy z odtwarzaniem szczegółów powierzchni, takich jak tekstura. Inżynierowie oprzyrządowania mogą wyznaczyć linie wodne w pobliżu każdej krytycznej części formy, aby zapewnić kontrolę wymiarów i wygląd, którego potrzebujesz.

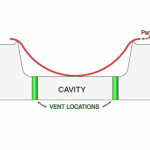

Odpowietrzanie

Gdy forma zamyka się, parison jest przechwytywany w miejscu odcięcia. Pewna ilość powietrza jest uwięziona pomiędzy zewnętrzną częścią łącznika a wnęką formy. Kiedy powietrze jest wdmuchiwane, aby

rozszerzyć parison, uwięzione powietrze jest ściskane przez rozszerzający się parison, aż do osiągnięcia równowagi ciśnienia wewnętrznego i zewnętrznego. Kiedy to nastąpi, parison nie będzie całkowicie dotykał ścianki formy. Wynikiem tego są widoczne anomalie powierzchni, utrata tekstury & detali grawerskich, pojawienie się zagnieceń i przeciągniętych linii oraz dłuższe cykle spowodowane słabym chłodzeniem formy.

Wentylacja może być łatwo umieszczona na krawędzi każdej wkładki we wgłębieniu. Szczelinowe wkładki wentylacyjne lub porowate metale można kupić i dopasować do prawie każdej lokalizacji. Niektóre metody odpowietrzania spowodują powstanie widocznych oznaczeń na gotowej części. Tekstura, wkładki i inne techniki mogą być stosowane do maskowania oznaczeń wykonanych w miejscu odpowietrzania.

E. Powierzchnia wewnętrzna (rdzeń formy) – projekt

Powierzchnia wewnętrzna dwuściennych części formowanych rozdmuchowo jest zwykle formowana przez rdzeń formy. Ponieważ rdzeń formy musi pasować do wnęki, nie powinno być wątpliwości, że spełnia on te same wymagania dotyczące wielkości całkowitej W>2D, co wnęka.

Połowa łącznika, która znajduje się nad rdzeniem formy, zaczyna już wiązać, ponieważ powietrze jest wtryskiwane do łącznika. Podobnie jak w przypadku wnęki, tworzywo sztuczne zaczyna się rozciągać, aby dopasować się do konturu formy. Nie występuje prawie żaden przepływ. W przeciwieństwie do wnęki, obowiązują tu inne zasady.

Współczynnik wydmuchu – W>D

Jak połówki formy zamykają się na parisonie, rdzeń naciska na parison i wtłacza go do wnęki, aż do momentu, gdy zgrubienie jest uszczelnione na obwodzie części. Najwyższy punkt rdzenia tworzy najgłębsze wgłębienie wewnątrz części.

Jeśli projekt części dwuściennej ma ścianę dzielącą między dwoma przedziałami, ściana ta jest tworzona przez rozciąganie tworzywa sztucznego w rowku w rdzeniu formy. Gdy tworzywo sztuczne zaczyna się rozciągać w rowku, zaczyna się rozrzedzać. Jeśli rowek jest zbyt głęboki, tworzywo szybko osiąga punkt, w którym się rozrzedza, aż wewnętrzne powietrze wydmuchuje się przez ściankę na zewnątrz części. Żadna część nie powstanie.

Z tego powodu istnieje jedna prosta, ale absolutna zasada, która rządzi projektowaniem żeber lub podziałów między przedziałami. Głębokość (D) rowka pomiędzy sekcjami rdzenia nie może przekraczać szerokości (W) żebra W>D. Zasada ta odnosi się również do innych kształtów konstrukcyjnych. Na przykład, okrągły słupek o wysokości 1″ w środku tacy musiałby mieć średnicę 1″ lub większą.

Jeśli projekt części wymaga linii podziału formy, która przechodzi na różne poziomy, aby część działała prawidłowo, wówczas rdzeń musi mieć dodatni ciąg na tych stopniach w miejscu odcięcia, aby dopasować się do odcięcia na elemencie wnęki oprzyrządowania. Różne poziomy odcięcia mogą zmienić relacje W-D pobliskich kieszeni lub żeber. Wszystkie poziomy w części muszą spełniać wymóg W>D w każdym kierunku.

Ściany boczne & Draft

Gdy forma się zamyka, połowa parisonu jest nakładana na rdzeń formy, tworząc wnętrze części. W miarę chłodzenia tworzywa sztucznego, kurczy się na metalowej masie rdzenia formy. Aby usunąć część z tworzywa sztucznego po jego obkurczeniu, potrzebny jest dodatni przeciąg z każdej strony rdzenia formy. Im większy przeciąg, tym łatwiej można wyjąć wypraskę z formy. Detal z dodatnim ciągiem 5° na wszystkich bokach rdzenia można wyjąć przy pomocy kołków wypychających. Części z mniejszym ciągiem mogą być również wyjmowane przy pomocy kołków wypychających, ale wraz ze zmniejszaniem się ciągu na rdzeniu wzrasta ryzyko uszkodzenia części podczas wypychania. Jeśli konstrukcja rdzenia wymaga sekcji bez ciągu lub z ciągiem wstecznym, należy w miarę możliwości zapewnić ciąg dodatni po przeciwnej stronie rdzenia. W przypadku form z rdzeniem wnękowym, parison zostaje zamocowany na dwóch poziomach, na górze rdzenia i w miejscu odcięcia. Kiedy część jest wydmuchiwana, stałe ściany z tworzywa sztucznego rozciągają się (bez przepływu), aby spotkać się ze ścianą boczną rdzenia. Głęboki rdzeń z niewielkim przeciągiem i ostrym narożnikiem daje cienki, słabościenny element. Rysunek, promienie narożników i kąty fazowania mogą pomóc wyeliminować cienkie ścianki

Skurcz & Wypaczenie

Ogólnie skurcz wewnętrzny będzie odpowiadał skurczowi zewnętrznemu. Jednak kurczenie się kształtu wewnętrznego jest ograniczone przez metalowy rdzeń użyty do formowania kształtu. Drobne korekty rozmiaru formy mogą być konieczne, aby spełnić określone wymiary.

Projekt części wewnętrznej musi uwzględniać potencjał wypaczenia. Wypaczenia będą spowodowane zmianami grubości ścianek i rozkładu materiału podczas chłodzenia. Zarówno W>2D overall sizing and W>D localized draw ratios need to be followed throughout the part design to prevent warpage

Cooling

Często, masa metalu w rdzeniu jest większa niż wnęka i będzie wymagać większej wydajności chłodzenia. Ukierunkowanie linii wodnych na optymalne odprowadzanie ciepła może być krytyczne dla sukcesu części.

Odpowietrzanie

Każde miejsce, w którym powietrze może być uwięzione pomiędzy łącznikiem a ścianą formy jest miejscem na odpowietrznik. Głębokie rdzenie mogą zatrzymywać duże ilości powietrza, a prędkość wydmuchiwania może wymagać większych możliwości odpowietrzania, aby uwięzione powietrze mogło się wydostać. Jeśli są wątpliwości, lepiej jest uwzględnić odpowietrznik niż odkryć problem podczas produkcji.

F. Przestrzeń powietrzna

To połączenie zamknięcia formy na łączniku i rozprężenia powietrza wewnątrz łącznika tworzy część. Projektant musi pozostawić wystarczającą przestrzeń pomiędzy wewnętrznymi i zewnętrznymi powierzchniami części, aby umożliwić odpowiednie wdmuchiwanie powietrza do każdego cala kwadratowego części. Jeśli przejście powietrza wewnątrz części jest zmniejszone lub utrudnione, część nie będzie się formować.

Odległość między ścianami

Nie ma jasnych reguł dotyczących ilości przestrzeni powietrznej potrzebnej między wewnętrznymi i zewnętrznymi ścianami do formowania części. Mniejsze i lżejsze części wydają się wymagać mniejszej przestrzeni powietrznej niż duże i ciężkie części. Ściany boczne wymagają zazwyczaj nieco więcej przestrzeni powietrznej niż powierzchnie dolne lub górne. Minimalne wartości dla przestrzeni powietrznej w częściach o powierzchni do 1 stopy kwadratowej to 3/8″ na ścianach bocznych i 3/16″ na górnej lub dolnej powierzchni. Części większe niż 1 stopa kwadratowa powinny być odpowiednio formowane z 5/8″ przestrzenią powietrzną między ścianami bocznymi i 5/16″ na górnych i dolnych powierzchniach. Im więcej przestrzeni powietrznej można dopuścić, tym lepiej część będzie się formować. Interesujące jest również to, że cienkie panele mogą stać się mocniejsze poprzez zwiększenie odległości między ścianami.

Webbing

Jest zjawisko formowania zwane webbingiem, które może wystąpić, gdy forma się zamyka. Gdy rdzeń i elementy formy zamykają się na parison, parison jest szybko przekształcany z kształtu rury lub worka w funkcjonalną konfigurację. Ponieważ rdzeń wciska parison do wnęki, możliwe jest, że przeciwległe strony parisonu dotkną się, zanim powietrze zostanie wtryśnięte w celu uformowania części. Kiedy to nastąpi, tworzywo zgrzewa się wewnątrz łącznika, a kiedy łącznik jest nadmuchiwany, zgrzew nie może się rozdzielić. W wyniku tego powstaje część z bardzo cienkim, słabym odcinkiem wokół zgrzanej wstęgi lub, jeśli pobliski materiał rozerwie się podczas nadmuchiwania łącznika, zostanie on wydmuchany i nie powstanie żadna część.

Webbing jest bardziej widoczny w głębokich wgłębieniach z odpowiadającymi im głębokimi rdzeniami. Jednak niektóre konfiguracje mogą sprawić, że parison zapadnie się lub złoży z powrotem na siebie, powodując powstawanie wstęgi, gdy forma się zamyka. Dobrym pomysłem jest poproszenie o wykonanie testu symulacyjnego na głębokich częściach, które mogą powodować powstawanie wstęgi.

Formowanie kompresyjne

Wiele funkcjonalnych projektów jest znacznie ulepszonych dzięki zastosowaniu formowanych kompresyjnie wypustek, zamków lub powierzchni montażowych.

Formowane kompresyjnie wypustki mogą być dodane w dowolnym punkcie wzdłuż linii podziału formy na tej samej płaszczyźnie, co odcięcie. Aby zmienić kąt zakładki w stosunku do podstawowej płaszczyzny podziału, należy utworzyć linię podziału formy pod żądanym kątem. Można to zrobić za pomocą kątowych stopni linii podziału lub wkładek wzdłuż obwodu części lub ruchomych wkładek wewnątrz części.

Gdy części formowane rozdmuchowo mają być połączone z innymi częściami za pomocą śrub montażowych, wkrętów lub nitów, można zapewnić wyjątkowo mocną powierzchnię montażową poprzez ściśnięcie razem ścianki wewnętrznej i zewnętrznej. Obie ścianki mogą być ściskane pod niemal dowolnym kątem lub w dowolnym miejscu, o ile wokół ściskania jest wystarczająco dużo miejsca na dobry przepływ powietrza i o ile połówki formy mogą się zamknąć bez zakłóceń.

Poprzez ściskanie wewnętrznych i zewnętrznych ścianek można znacznie poprawić sztywność i prostoliniowość części. Jest to również doskonały sposób na zapewnienie wytrzymałości na układanie w stosy przy dużych obciążeniach

G. Tworzenie struktury

Podwójne ścianki w częściach formowanych rozdmuchowo dają inżynierom ogromną możliwość tworzenia struktury w części z tworzywa sztucznego. Prawidłowo zaprojektowana część z podwójnymi ściankami będzie znacznie mocniejsza niż żebrowana część z pojedynczymi ściankami o tej samej wadze i w wielu zastosowaniach może z łatwością przewyższać metale. Istnieje kilka sposobów na dodanie wytrzymałości do projektów części formowanych rozdmuchowo.

Stożki spawalnicze & Tack-Offs

Przez zaprojektowanie formy tak, aby zamykała się w określonych miejscach na odległość mniejszą niż łączna grubość ścian wewnętrznych i zewnętrznych, tworzy się spoina. Wielkość kompresji określa wytrzymałość spoiny. Ustawiając odległość pomiędzy połówkami formy na 60% do 80% połączonej grubości ścianek wewnętrznych i zewnętrznych, spoina może wytrzymać zarówno siły ściskające, jak i siły oddzielające.

Umieszczenie spoin w części określa jej sztywność i zdolność do przenoszenia obciążeń. Projektanci muszą pamiętać, aby zwracać uwagę na współczynniki wydmuchu pomiędzy spoinami.

Żebra & Krzywe

Żebra są bardzo skuteczne w dodawaniu wytrzymałości do części. Żebra mogą być zaprojektowane tak, aby wspierać oczekiwane siły w prawie każdym kierunku. Ściany boczne mogą być użebrowane w celu zwiększenia wytrzymałości na układanie. Panele mogą być użebrowane w celu poprawy sztywności i kontroli zwisu. Aby uzyskać najlepsze wyniki, żebra powinny łączyć ze sobą ściany wewnętrzne i zewnętrzne w kontrolowanych odstępach. Umiejscowienie i długość żeber musi być również taka, aby nie dochodziło do przegubowego działania przy przyłożonych obciążeniach. Dzięki naprzemiennym kierunkom żeber w niejednolitych wzorach, żebra uzyskują doskonałą sztywność i zdolność do przenoszenia obciążeń.

Poprzez połączenie krzywizny z żebrami i stożkami spawalniczymi, lekkie części z tworzyw sztucznych mogą stać się mocniejsze niż stal. Koła i łuki tworzą jedne z najmocniejszych struktur na ziemi. Inżynierowie Custom-Pak mogą pomóc w ocenie projektu i testach, więc możesz być pewien, że osiągniesz wyniki, których szukasz.

H. Wykończenie

Istnieje nieograniczona liczba operacji wtórnych, które można wykonać na części formowanej rozdmuchowo, aby sprostać wymaganiom produktu końcowego. Wiercenie, piłowanie, frezowanie, frezowanie cnc, cięcie matrycowe, wykrawanie, nitowanie, skręcanie, spawanie soniczne, wirowe lub cieplne oraz obróbka powierzchni są typowymi operacjami. Prawie każdy etap wtórny może być wykonany w sposób ekonomiczny, jeśli dostępny jest odpowiedni sprzęt. Zaskakująca liczba operacji może być wykonywana w formie. Custom-Pak zapewnia ogromną różnorodność wyposażenia do operacji wtórnych bez żadnych opłat.

Dekorowanie części formowanych wymaga planowania na etapie projektowania. W przypadku dekorowania metodą transferu ciepła lub hot

stemplowania, projekt części musi zapewniać środki do obsługi tonażu procesu tłoczenia. W przypadku etykiet w formie, muszą być przygotowane magazynki do przechowywania etykiet i lokalizatory powierzchni formy. W przypadku tabliczek wytłaczanych, metoda mocowania powinna być uwzględniona w projekcie części.

Tekstura jest powszechnie stosowana na powierzchniach form. Tekstury formowania z rozdmuchem są zwykle wytrawiane na głębokość od 0,008″ do 0,012″ w powierzchni formy (znacznie głębiej niż w przypadku formowania wtryskowego). Draft może być potrzebne, aby umożliwić tekstury do tworzenia i nadal zwolnić z formy. Istnieje wiele sposobów, aby uzyskać wygląd, który chcesz w swoich części formowanych z rozdmuchem. Możemy pomóc Ci upewnić się, że Twój projekt będzie wyglądał świetnie długo po tym, jak konsument dokona zakupu.