Istnieje wszechobecna liczba konstrukcji przetworników ciśnienia dostępnych do wykorzystania w dowolnej liczbie zastosowań przemysłowych lub laboratoryjnych. Należą do nich między innymi: przemysłowy przetwornik ciśnienia, przetwornik ciśnienia cieczy oraz mikro przetwornik ciśnienia.

Przetworniki ciśnienia mogą mieć różne kształty i rozmiary, ale większość przetworników ma środek w kształcie cylindra, który mieści membranę i komorę ciśnieniową pomiaru, port ciśnieniowy na jednym końcu, który jest zazwyczaj gwintowany, przykręcony, wyposażony w kolczasty lub otwarty, a na drugim końcu miejsce do transmisji sygnału.

Mechaniczne metody pomiaru ciśnienia znane są od wieków. Manometry U-rurkowe były jednymi z pierwszych wskaźników ciśnienia. Pierwotnie rurki te były wykonane ze szkła, a skale były do nich dodawane w miarę potrzeb. Jednak manometry są duże, nieporęczne i nie nadają się do integracji z automatycznymi pętlami sterowania. Dlatego manometry znajdują się zwykle w laboratorium lub są używane jako lokalne wskaźniki. W zależności od stosowanego ciśnienia odniesienia, mogą wskazywać ciśnienie bezwzględne, manometry i ciśnienie różnicowe.

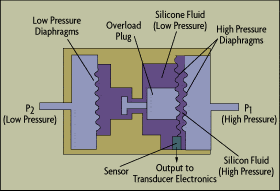

Przetworniki ciśnienia różnicowego są często stosowane w pomiarach przepływu, gdzie są przeznaczone do pomiaru ciśnienia różnicowego przez zwężkę, kryzę lub inny rodzaj elementu pierwotnego. Wykryta różnica ciśnień jest związana z prędkością przepływu, a zatem z przepływem objętościowym. Wiele cech nowoczesnych przetworników ciśnienia wywodzi się z przetwornika różnicy ciśnień. W rzeczywistości można uznać, że przetwornik różnicy ciśnień jest wzorem dla wszystkich przetworników ciśnienia.

Ciśnienie „pomiarowe” jest definiowane w odniesieniu do warunków atmosferycznych. W tych częściach świata, które nadal używają jednostek angielskich, ciśnienie manometryczne jest wskazywane przez dodanie „g” do deskryptora jednostki. Dlatego jednostka ciśnienia „pounds per square inch gauge” jest oznaczana skrótem psig. W przypadku stosowania jednostek SI, właściwe jest dodanie „gauge” do używanych jednostek, takich jak „Pa gauge”. Gdy pomiar ciśnienia odbywa się w jednostkach absolutnych, odniesieniem jest pełna próżnia, a skrótem „pounds per square inch absolute” jest psia.

Często terminy manometr, czujnik, przetwornik i przetwornik są używane zamiennie. Termin manometr zazwyczaj odnosi się do samodzielnego wskaźnika, który przekształca wykryte ciśnienie procesowe w ruch mechaniczny wskaźnika. Przetwornik ciśnienia może łączyć w sobie element czujnikowy manometru z przetwornikiem mechaniczno-elektrycznym lub mechaniczno-pneumatycznym i zasilaczem. Przetwornik ciśnienia to znormalizowany pakiet do pomiaru ciśnienia, składający się z trzech podstawowych elementów: przetwornika ciśnienia, jego zasilania oraz kondycjonera sygnału/retransmitera, który przekształca sygnał z przetwornika w znormalizowane wyjście. rzetworniki ciśnienia mogą przesyłać interesujący nas pomiar ciśnienia za pomocą analogowego sygnału pneumatycznego (3-15 psig), analogowego sygnału elektronicznego (4-20 mA dc) lub cyfrowego sygnału elektronicznego. Gdy przetworniki są bezpośrednio połączone z cyfrowymi systemami akwizycji danych i znajdują się w pewnej odległości od sprzętu do akwizycji danych, preferowane są sygnały o wysokim napięciu wyjściowym. Sygnały te muszą być chronione przed zakłóceniami elektromagnetycznymi i radiowymi (EMI/RFI) podczas przemieszczania się na większe odległości.

Pojęcia związane z wydajnością przetwornika ciśnienia również wymagają definicji. Dokładność przetwornika odnosi się do stopnia zgodności mierzonej wartości ciśnienia z przyjętą normą. Jest ona zwykle wyrażana jako procent albo pełnej skali, albo rzeczywistego odczytu przyrządu. W przypadku urządzeń o skali procentowej, błąd wzrasta wraz ze spadkiem wartości bezwzględnej pomiaru. Powtarzalność odnosi się do bliskości zgodności pomiędzy kilkoma kolejnymi pomiarami ciśnienia tej samej zmiennej. Liniowość jest miarą liniowego wzrostu wartości wyjściowej przetwornika wraz ze wzrostem ciśnienia. Błąd histerezy opisuje zjawisko, w którym to samo ciśnienie procesowe powoduje różne sygnały wyjściowe w zależności od tego, czy ciśnienie jest podawane od niższego czy wyższego ciśnienia.

Od mechanicznych do elektronicznych

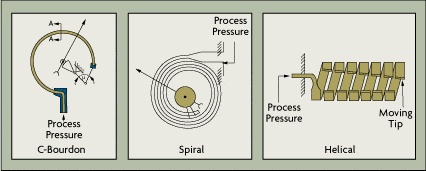

Pierwsze manometry wykorzystywały elastyczne elementy jako czujniki. Gdy zmieniało się ciśnienie, elastyczny element poruszał się, a ten ruch był wykorzystywany do obracania wskazówki przed tarczą. W tych mechanicznych czujnikach ciśnienia, rurka Bourdona, membrana lub element mieszkowy wykrywały ciśnienie procesowe i powodowały odpowiedni ruch. urka Bourdona ma kształt litery C i owalny przekrój poprzeczny, z jednym końcem rurki podłączonym do ciśnienia procesowego (Rysunek 3-1A). Drugi koniec jest uszczelniony i podłączony do wskaźnika lub mechanizmu przetwornika. Aby zwiększyć ich czułość, elementy rurki Bourdona mogą być wydłużone w spirale lub spiralne zwoje (rysunki 3-1B i 3-1C). Zwiększa to ich efektywną długość kątową, a tym samym zwiększa ruch na ich końcówce, co z kolei zwiększa rozdzielczość przetwornika.

Do rodziny elastycznych elementów czujników ciśnienia należą również mieszki i membrany (rys. 3-2). Membrany są popularne, ponieważ wymagają mniej miejsca i ponieważ wytwarzany przez nie ruch (lub siła) jest wystarczający do obsługi przetworników elektronicznych. Są one również dostępne w szerokiej gamie materiałów do pomiaru ciśnienia w zastosowaniach korozyjnych.

Po latach dwudziestych XX wieku rozwinęły się systemy automatycznego sterowania, a do lat pięćdziesiątych XX wieku powszechne były przetworniki ciśnienia i scentralizowane pomieszczenia kontrolne. W związku z tym, wolny koniec rurki Bourdona (mieszek lub membrana) nie musiał już być podłączony do lokalnego wskaźnika, ale służył do przekształcania ciśnienia procesowego w przesyłany sygnał (elektryczny lub pneumatyczny). Na początku, mechaniczne połączenie było podłączone do pneumatycznego przetwornika ciśnienia, który zazwyczaj generował sygnał wyjściowy 3-15 psig do transmisji na odległość kilkuset stóp, lub nawet dalej z repeaterami wspomagającymi. Później, gdy elektronika półprzewodnikowa dojrzała i odległości transmisji wzrosły, przetworniki ciśnienia stały się elektroniczne. Wczesne projekty generowały sygnały wyjściowe napięcia stałego (10-50 mV; 1-5 V; 0-100 mV), ale później zostały znormalizowane jako sygnały wyjściowe prądu stałego 4-20 mA.

Z powodu nieodłącznych ograniczeń urządzeń mechanicznych motion-balance, najpierw wprowadzono force-balance, a później półprzewodnikowy przetwornik ciśnienia. Pierwsze tensometry z drutu bez spoiwa zostały wprowadzone pod koniec lat 30-tych XX wieku. W urządzeniu tym, włókno drutu jest przymocowane do struktury poddanej naprężeniu, a opór w naprężonym drucie jest mierzony. Konstrukcja ta była z natury niestabilna i nie była w stanie utrzymać kalibracji. Występowały również problemy z degradacją wiązania pomiędzy włóknem drucianym a membraną oraz z histerezą spowodowaną termoelastycznym odkształceniem drutu.

Poszukiwania ulepszonych czujników do pomiarów odkształcenia i ciśnienia zaowocowały wprowadzeniem najpierw tensometrów półprzewodnikowych cienkowarstwowych, a następnie półprzewodnikowych dyfuzyjnych. Zostały one najpierw opracowane dla przemysłu motoryzacyjnego, ale wkrótce potem zostały przeniesione do ogólnej dziedziny pomiaru i transmisji ciśnienia we wszystkich zastosowaniach przemysłowych i naukowych. Półprzewodnikowe czujniki ciśnienia są czułe, niedrogie, dokładne i powtarzalne. (Więcej szczegółów na temat działania tensometrów znajduje się w rozdziale 2.)

Wiele pneumatycznych przetworników ciśnienia jest nadal w użyciu, szczególnie w przemyśle petrochemicznym. Ponieważ jednak systemy sterowania stają się coraz bardziej scentralizowane i skomputeryzowane, urządzenia te zostały zastąpione przez analogowe przetworniki elektroniczne, a ostatnio także cyfrowe.

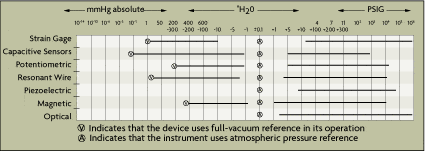

Typy przetworników Rysunek 3 przedstawia ogólną orientację dla naukowca lub inżyniera, który może stanąć przed zadaniem wyboru czujnika ciśnienia spośród wielu dostępnych konstrukcji. Tabela ta pokazuje zakresy podciśnienia i pomiaru ciśnienia, które różne typy czujników są w stanie wykryć oraz typy wewnętrznych odniesień (podciśnienie lub ciśnienie atmosferyczne), jeśli są stosowane.

Rysunek 3 przedstawia ogólną orientację dla naukowca lub inżyniera, który może stanąć przed zadaniem wyboru czujnika ciśnienia spośród wielu dostępnych konstrukcji. Tabela ta pokazuje zakresy podciśnienia i pomiaru ciśnienia, które różne typy czujników są w stanie wykryć oraz typy wewnętrznych odniesień (podciśnienie lub ciśnienie atmosferyczne), jeśli są stosowane.

Ponieważ elektroniczne przetworniki ciśnienia tego typu są najbardziej przydatne w przemysłowych i laboratoryjnych aplikacjach zbierania danych i kontroli, zasady działania oraz zalety i wady każdego z nich są dokładniej omówione w tej sekcji.

Technologie w przetwornikach ciśnienia

Poniżej znajdują się krótkie opisy różnych typów dostępnych przetworników ciśnienia, w tym zasady działania oraz zalety i wady każdego z nich.

Przetwornik naprężeniowy

Przetworniki ciśnienia typu naprężeniowego są szeroko stosowane, zwłaszcza do pomiarów ciśnienia w wąskim zakresie oraz do pomiarów różnicy ciśnień. Urządzenia te mogą wykrywać ciśnienie manometryczne, jeśli port niskiego ciśnienia jest pozostawiony otwarty dla atmosfery lub ciśnienie różnicowe, jeśli są podłączone do dwóch ciśnień procesowych. Jeśli po stronie niskiego ciśnienia znajduje się szczelnie zamknięta próżnia referencyjna, przetwornik będzie działał jako przetwornik ciśnienia absolutnego.

Przetworniki pomiarowe są dostępne dla zakresów ciśnienia tak niskich, jak 3 cale wody do tak wysokich, jak 200,000 psig (1400 MPa). Niedokładność waha się od 0,1% zakresu do 0,25% pełnej skali. Dodatkowymi źródłami błędów mogą być: dryf 0,25% pełnej skali w ciągu sześciu miesięcy i efekt temperaturowy 0,25% pełnej skali na 1000′ F.

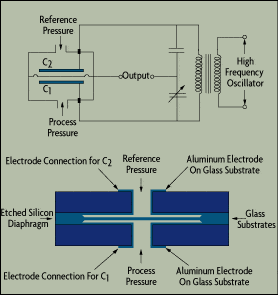

Kapacytancyjne przetworniki ciśnienia

Kapacytancyjne przetworniki ciśnienia zostały pierwotnie opracowane do stosowania w badaniach nad niską próżnią. Zmiana pojemności wynika z ruchu elementu membranowego. W zależności od rodzaju ciśnienia, przetwornik pojemnościowy może być przetwornikiem ciśnienia absolutnego, manometrycznego lub różnicowego.

Kapacytancyjne przetworniki ciśnienia są szeroko rozpowszechnione częściowo ze względu na ich szeroki zakres, od wysokich próżni w zakresie mikronów do 10,000 psig (70 MPa). Z łatwością można mierzyć ciśnienie różnicowe o wartości tak niskiej jak 0,01 cala wody. W porównaniu z przetwornikami tensometrycznymi, nie wykazują one dużego dryftu. Dostępne są lepsze konstrukcje, które są dokładne w granicach 0,1% odczytu lub 0,01% pełnej skali. Typowy wpływ temperatury wynosi 0,25% pełnej skali na 1000′ F.  Czujniki typu kapacytancyjnego są często używane jako wtórne standardy, szczególnie w zastosowaniach z niskim ciśnieniem różnicowym i niskim ciśnieniem bezwzględnym. Są one również dość czułe, ponieważ odległość, którą membrana musi fizycznie przebyć, wynosi tylko kilka mikronów. Nowsze pojemnościowe przetworniki ciśnienia są bardziej odporne na korozję i są mniej wrażliwe na pojemności błądzące i efekty wibracji, które kiedyś powodowały „drgania odczytu” w starszych konstrukcjach.

Czujniki typu kapacytancyjnego są często używane jako wtórne standardy, szczególnie w zastosowaniach z niskim ciśnieniem różnicowym i niskim ciśnieniem bezwzględnym. Są one również dość czułe, ponieważ odległość, którą membrana musi fizycznie przebyć, wynosi tylko kilka mikronów. Nowsze pojemnościowe przetworniki ciśnienia są bardziej odporne na korozję i są mniej wrażliwe na pojemności błądzące i efekty wibracji, które kiedyś powodowały „drgania odczytu” w starszych konstrukcjach.

Stal nierdzewna jest najczęściej używanym materiałem membrany, ale w przypadku usług korozyjnych, stopy stali o wysokiej zawartości niklu, takie jak Inconel lub Hastelloy, dają lepszą wydajność. Tantal jest również używany w zastosowaniach o wysokiej temperaturze i wysokiej korozyjności. W szczególnym przypadku, srebrne membrany mogą być używane do pomiaru ciśnienia chloru, fluoru i innych halogenów w ich stanie elementarnym.

Potencjometryczne przetworniki ciśnienia

Potencjometryczny czujnik ciśnienia zapewnia prostą metodę uzyskania elektronicznego wyjścia z mechanicznego manometru. Urządzenie składa się z precyzyjnego potencjometru, którego ramię pomiarowe jest mechanicznie połączone z elementem Bourdona lub mieszkowym. Ruch ramienia wycieraczki przez potencjometr przekształca mechanicznie wykryte odchylenie czujnika w pomiar rezystancji, wykorzystując obwód mostka Wheatstone’a. echaniczna natura połączeń łączących ramię wycieraczki z rurką Bourdona, mieszkiem lub elementem membranowym wprowadza nieuniknione błędy do tego typu pomiarów. Wpływ temperatury powoduje dodatkowe błędy ze względu na różnice we współczynnikach rozszerzalności cieplnej metalowych elementów systemu. Błędy powstają również z powodu mechanicznego zużycia elementów i styków.  Potencjometryczne przetworniki mogą być wykonane w bardzo małych rozmiarach i instalowane w bardzo ciasnych miejscach, takich jak wnętrze obudowy 4,5-calowego ciśnieniomierza zegarowego. Zapewniają one również silny sygnał wyjściowy, który może być odczytany bez dodatkowego wzmocnienia. Dzięki temu mogą być stosowane w aplikacjach o niskiej mocy. Są one również niedrogie. Przetworniki potencjometryczne mogą wykrywać ciśnienia od 5 do 10,000 psig (35 KPa do 70 MPa). Ich dokładność wynosi od 0,5% do 1% pełnej skali, bez uwzględnienia dryftu i wpływu temperatury.

Potencjometryczne przetworniki mogą być wykonane w bardzo małych rozmiarach i instalowane w bardzo ciasnych miejscach, takich jak wnętrze obudowy 4,5-calowego ciśnieniomierza zegarowego. Zapewniają one również silny sygnał wyjściowy, który może być odczytany bez dodatkowego wzmocnienia. Dzięki temu mogą być stosowane w aplikacjach o niskiej mocy. Są one również niedrogie. Przetworniki potencjometryczne mogą wykrywać ciśnienia od 5 do 10,000 psig (35 KPa do 70 MPa). Ich dokładność wynosi od 0,5% do 1% pełnej skali, bez uwzględnienia dryftu i wpływu temperatury.

Przetworniki ciśnienia z drutu rezonansowego

Przetwornik ciśnienia z drutu rezonansowego został wprowadzony w późnych latach 70-tych. W tej konstrukcji, drut jest uchwycony przez statyczny element na jednym końcu, a przez membranę czujnika na drugim. Obwód oscylatora powoduje, że drut oscyluje z częstotliwością rezonansową. Zmiana ciśnienia w procesie zmienia napięcie drutu, co z kolei zmienia częstotliwość rezonansową drutu. Układ licznika cyfrowego wykrywa tę zmianę. Ponieważ ta zmiana częstotliwości może być wykryta dość dokładnie, ten typ przetwornika może być stosowany w aplikacjach o niskiej różnicy ciśnień, jak również do wykrywania ciśnień bezwzględnych i manometrycznych.

Najważniejszą zaletą przetwornika ciśnienia z drutu rezonansowego jest to, że generuje on z natury sygnał cyfrowy, a zatem może być przesyłany bezpośrednio do stabilnego zegara kryształowego w mikroprocesorze. Ograniczenia obejmują wrażliwość na zmiany temperatury, nieliniowy sygnał wyjściowy oraz pewną wrażliwość na wstrząsy i wibracje. Ograniczenia te są zazwyczaj minimalizowane przez użycie mikroprocesora do kompensacji nieliniowości, jak również zmian temperatury otoczenia i procesu. rzetworniki z drutu rezonansowego mogą wykrywać ciśnienia bezwzględne od 10 mm Hg, ciśnienia różnicowe do 750 in. wody i ciśnienia manometryczne do 6000 psig (42 MPa). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger