Shigeo Shingo wird dieses Konzept zugeschrieben, das eine Art Mechanismus zur Vermeidung (yokeru) von Fehlern (poka) beinhaltet. Poka-yoke ist der japanische Begriff für Fehlervermeidung.

Mistake Proofing bedeutet das Hinzufügen von Techniken zur Vermeidung von Fehlern und zur frühestmöglichen Erkennung von Fehlern, falls diese doch auftreten.

Poka-Yoke wird oft als gleichbedeutender Begriff verwendet, aber seine Bedeutung ist die Beseitigung von Produktfehlern durch die Vermeidung menschlicher Fehler (die unbeabsichtigt sind). Das Konzept wurde erstmals von Shigeo Shingo im Rahmen des Toyota-Produktionssystems (TPS) verbreitet.

Wenn ein Fehler praktisch nicht zu 100 % verhindert oder entdeckt werden kann, dann ist die nächstbeste Option der Versuch, die Schwere des Fehlers und des Defekts zu verringern.

Ziel:

Vermeiden Sie das Auftreten eines Fehlers und wenn dies nicht möglich ist, entdecken Sie den Fehler jedes Mal, wenn er auftritt. Es gibt verschiedene Stufen, Aufwände und Kosten der Fehlersicherung.

Das Team muss die optimalen Zustände identifizieren und die Machbarkeit der Umsetzung in den neuen Produkt- oder Prozess-KPIV’s prüfen.

Das Ziel ist in dieser Priorität:

1.Die Fehler, die zu den Defekten führen, zu verhindern

2.Fehler zu erkennen (nicht alle Fehler sind zu 100% vermeidbar)

3.Die Schwere des Fehlers zu reduzieren

Wenn sinnvoll und notwendig, versuchen Sie alle drei oder eine Kombination der drei Optionen umzusetzen.

Manchmal ist die Technik nicht in der Lage, Fehler zu verhindern und/oder zu erkennen, so dass die nächstbeste Lösung darin besteht, die Schwere des Fehlers zu verringern.

Werkzeuge wie das 5-WHY werden eingesetzt, um die Fehlerursachen zu finden. Wenn man über Fehlersicherheit nachdenkt, ist es von entscheidender Bedeutung, zu den Quellen und Grundursachen vorzudringen.

- Inspektionen

- Zwei Varianten

- Drei Typen

- Verbindung zur FMEA

- Betrachtung der Fehlerkosten

- Beispiele für Poka-Yoke

- Welches der beiden Waschbecken ist risikoärmer?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspektionen

Inspektionen:

- Selbstinspektion – Gerät/Person am nächsten Prozess prüft und gibt Rückmeldung

- Selbstinspektion – Gerät/Person prüft die eigene Arbeit

- Quelle – Person/Gerät prüft die Betriebsbedingungen, bevor die Arbeit ausgeführt wird

(Der Endzustand ist die Gestaltung von Fehlern aus dem Prozess, so dass sie nicht mehr auftreten können)

Die Selbstinspektion ist eine ERKENNUNGSinspektion, die reaktiv ist und Informationen an die Fehlerquelle zurückgibt.

Die Selbstinspektion ist eine ERKENNUNGSinspektion, bei der der Bediener oder das Gerät die Arbeit am Prozess überprüft, um eine schnellere Rückkopplungsschleife zur Fehlerquelle zu erhalten. Sie ist wünschenswerter als die Nachkontrolle.

Die Quellenkontrolle ist die wünschenswerteste Inspektion, da die beiden anderen erst später im Prozess auftreten und somit mehr Zeitverlust und Kosten verursachen. Dies ist eine PRÄVENTION-Inspektion

Zwei Varianten

Es gibt zwei Varianten der Fehlersicherung

- Warnungen/Alarme – liefern Informationen

- Kontrollen – verhindern und/oder stoppen den Prozess

Die Inspektion selbst wird nicht als brauchbare Technik der Fehlersicherung angesehen. Die Technik oder der Mechanismus, der Fehler oder Abweichungen verhindert oder aufdeckt, ist die Fehlersicherung.

Drei Typen

Shigeo Shingo prägte drei Typen von Poka-Yokes:

- Kontaktmethode – identifiziert Fehler durch die Prüfung von Produktmerkmalen.

- Festwert – eine bestimmte Anzahl von Bewegungen jedes Mal.

- Sequenzmethode – stellt fest, ob Verfahren eingehalten wurden.

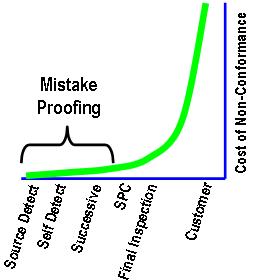

Fehler, die in späteren Vorgängen oder Schritten eines Prozesses gefunden werden, sind mit höheren Kosten verbunden. Es besteht ein größeres Risiko in Bezug auf Material, Arbeitsaufwand, Gemeinkosten und zuvor nachbearbeitete Produkte. Wenn das Produkt schließlich als Defekt zum Kunden gelangt, können die immateriellen Kosten, wie z. B. der Ruf, die materiellen Kosten übersteigen.

Zum Beispiel ist ein Kohlenmonoxiddetektor nicht so effektiv, wenn die Eingaben von gefährlichen und tolerierbaren PPM-Werten nicht bekannt sind oder wenn der richtige Ort für die Installation nicht klar ist.

GUT: Erkennt Defekte, bevor der nächste Schritt erfolgt.

BESSER: Erkennt Defekte, während der Betrieb läuft.

BESTE: Verhindert, dass Fehler überhaupt auftreten.

Jeder Prozess sollte über eine Fehlersicherung verfügen, um sicherzustellen, dass Fehler nicht an den nächsten Schritt weitergegeben werden und dass jeder Vorgang über eine Fehlersicherung verfügt, um sicherzustellen, dass nur fehlerfreie Teile angenommen werden.

Verbindung zur FMEA

Die FMEA hat drei Kategorien:

1) Schweregrad

2) Entdeckung

3) Auftreten

Fehlersicherung wird angewandt, um die Punktzahlen in Entdeckung und Auftreten zu reduzieren.

Wenn eine fehlersichere Vorrichtung oder Methode bewiesen ist, ist es wichtig, dass der GB/BB mit der Qualitätsabteilung nachfasst, um die Unternehmens-FMEA zu aktualisieren, falls zutreffend.

Eine weitere weiche Einsparmaßnahme eines Six Sigma-Teams ist die Senkung der Fehlerquote.

Die Reduzierung aller oder eines der drei Werte in diesen Kategorien führt zu einer Risikoreduzierung (Verringerung der RPZ-Zahl eines Fehlermodus).

Das Six Sigma-Team aktualisiert auch seine eigene Projekt-FMEA und diese wird zur überarbeiteten FMEA in der CONTROL-Phase.

Betrachtung der Fehlerkosten

Die Einführung von Poka-Yokes ist mit anfänglichen Kosten verbunden, genauso wie die Einführung von SPC mit erheblichen Kosten verbunden ist. Diese Kosten werden jedoch durch die langfristige Stabilität und Leistung des Ergebnisses mehr als ausgeglichen. Mit anderen Worten, wenn die richtigen Poka-Yokes investiert werden, werden diese dazu beitragen, die Schwankungen zu verringern und den Mittelwert (oder Median) in die gewünschte Richtung zu verschieben.

Das nachstehende Diagramm zeigt die grundlegenden Kosten auf verschiedenen Ebenen der Erkennung.

Je weiter ein Fehler unentdeckt bleibt, desto mehr Risiko ist damit verbunden. Wenn ein Kunde einen Fehler entdeckt, entstehen verschiedene Kosten für schlechte Qualität, von direkten Kosten bis hin zu einer Reihe von indirekten Kosten, die vielleicht nicht sofort spürbar sind (z. B. künftige Rückrufe oder verlorene Angebotsmöglichkeiten).

Das Six Sigma-Team sollte sich zunächst auf die PRÄVENTION konzentrieren. In den meisten Fällen können nicht 100% der Fehler zu 100% VERHINDERT werden, daher sind auch Investitionen in die ERKENNUNG notwendig.

Beispiele für Poka-Yoke

Die unten aufgeführten Beispiele sind Vorrichtungen, die helfen, Fehler zu verhindern oder zu erkennen. Es gibt jedoch unterschiedliche Grade der Effektivität, und das Team muss ein Gleichgewicht finden, um das effektivste Poka-Yoke zu erhalten, während es gleichzeitig praktisch und wirtschaftlich ist.

Einige Ideen zur Fehlervermeidung können den Wertstrom verlängern und zusätzliche Kosten verursachen, wie z. B. ein Inspektions- oder Sortierverfahren.

Mehr Vorlaufzeit bedeutet mehr Lagerbestand, einen längeren Cash-Conversion-Zyklus und widerspricht der Richtung der schlanken Produktion.

- Rechtschreibprüfung im Arbeitseditor

- UPC-Codes und Scanner (reduziert Dateneingabefehler)

- Snooze

- Schutzschalter

- Bedienerschulung

- Niedriger Tankalarm und optische Anzeige am Fahrzeug

- Anweisungen zur Montage von Möbeln oder Beleuchtungskörpern

- Automatische Speicherfunktionen der Software

- Pull-Down-Menüs für konsistente Dateneingabe

- Inspektion

- Das Loch im oberen Teil eines Waschbeckens, um ein Überlaufen zu verhindern

- Druckbegrenzungsventil am Warmwasserbereiter

- Kaffeemaschinenabschaltung feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- „Are you sure you want to DELETE?“ reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-yoke device

- Wall stud finder

- Car beeping if lights are left on

- Automatic shut-off for car lights versehentlich left on

More Mistake Proofing examples and photos at www.mistakeproofing.com

Es ist auch wichtig zu beurteilen, ob durch die neue Poka-Yoke-Vorrichtung andere Probleme oder Risiken entstanden sind. Die Vorrichtung sollte kein neues Sicherheitsrisiko darstellen, das Risiko einer bestehenden Fehlerart erhöhen oder eine neue Fehlerart schaffen.

Beispiel:

Angenommen, ein neu installiertes Absperrventil an der Kaffeemaschine funktioniert so, dass ein Überlaufen nach unten auf den Boden oder die Arbeitsplatte verhindert wird, wenn die Kaffeekanne entfernt wird.

Das ist eine sehr angenehme Fehlersicherungsvorrichtung, aber wenn die Heißwasserpumpe kein Rückmeldesignal erhält und das Filterfach weiter füllt, könnte dieses überlaufen. Im Grunde genommen wurde der Fehlermodus des Überlaufens von einem Ort zum anderen verlagert.

Welches der beiden Waschbecken ist risikoärmer?

Das Waschbecken ist tiefer, so dass es mehr Wasser fassen könnte, aber das Waschbecken im rechten Bild hat einen Überlauf als Kontrollmethode zur Verhinderung des Kontakts mit der Quelle. Das bietet mehr Sicherheit als die Spüle auf dem linken Bild, wenn das Wasser versehentlich mit dem Stöpsel drin angelassen wird (es sei denn, der Stöpsel ist auch drin!).

Denken Sie über Stretch-Ideen nach, die die Fehlersicherheit von beiden weiter verbessern? Bleiben Sie mit Blick auf die Kosten einigermaßen praktisch und lassen Sie Ihrer Fantasie freien Lauf.

Weitere Gedanken:

- Was wäre, wenn es einen Sensor gäbe, der einen Überlauf erkennt und die Griffe ausschaltet?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in „delighter“ features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt