On attribue à Shigeo Shingo ce concept qui implique une forme de mécanisme permettant d’éviter (yokeru) les erreurs (poka). Poka-yoke est le terme japonais correspondant à la prévention des erreurs.

La prévention des erreurs consiste à ajouter des techniques pour prévenir les défauts et détecter les défauts dès que possible, s’il s’en produit un.

Poka-Yoke est souvent utilisé comme un terme asynonyme mais sa signification est d’éliminer les défauts du produit en prévenant les erreurs humaines (qui sont involontaires). Le concept a été mis en œuvre pour la première fois à grande échelle par Shigeo Shingo dans le cadre du système de production Toyota (TPS).

Lorsqu’une erreur ne peut pratiquement pas être prévenue ou détectée à 100 %, la meilleure option suivante consiste à essayer de réduire la gravité de l’erreur et du défaut.

Objectif :

PREVENIR un défaut et, lorsque cela n’est pas possible, DÉTECTIONNER le défaut chaque fois qu’il se produit. Il existe différents niveaux, efforts et coûts de détection des erreurs.

L’équipe doit identifier les états optimaux et examiner la faisabilité de la mise en œuvre dans les KPIV du nouveau produit ou processus.

Le but est dans cette priorité :

1.Prévenir les erreurs qui conduisent aux défauts

2.Détecter les défauts (toutes les erreurs ne peuvent pas être prévenues à 100%)

3.Réduire la gravité du défaut

Si cela est pratique et nécessaire, essayez de mettre en œuvre les trois options ou une combinaison des trois.

Parfois, la technologie n’est pas disponible pour prévenir et/ou détecter les erreurs, donc la prochaine meilleure solution est de réduire la gravité du défaut.

Des outils tels que le 5-WHY sont utilisés pour aller à la racine des causes des erreurs. Lorsque l’on pense à la prévention des erreurs, il est crucial d’aller aux sources et aux causes profondes.

- Inspections

- Deux variantes

- Trois types

- Connexion à l’AMDE

- Examen du coût des défauts

- Exemples de Poka-Yoke

- Lequel des éviers présente le plus faible risque ?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspections

Inspections :

- Successives – le dispositif/la personne du processus suivant vérifie et fournit un retour d’information

- Auto-inspection – le dispositif/la personne inspecte son propre travail

- Source – la personne/le dispositif inspecte les conditions de fonctionnement avant que le travail ne soit effectué

(L’état ultime est de concevoir les erreurs hors du processus en rendant leur apparition impossible)

L’inspection successive est une inspection de DÉTECTIONqui est réactive et fournit des informations en retour à la source de l’erreur.

L’auto-inspection est une inspection de DÉTECTIONdans laquelle l’opérateur ou le dispositif vérifie le travail au niveau du processus pour une boucle de retour plus rapide vers la source de l’erreur. C’est plus souhaitable que l’inspectionccessive.

L’inspection à la source est l’inspection la plus souhaitable car les deux autres interviennent plus tard dans le processusresultant plus de temps perdu et de coûts. L’erreur est trouvée après qu’elle se soit produite.Il s’agit d’une inspection de PRÉVENTION

Deux variantes

Il existe deux variantes de l’épreuvage des erreurs

- Avertissements/Alarmes – fournit des informations

- Contrôles – empêche et/ou arrête le processus

L’inspection elle-même n’est pas considérée comme une technique viable d’épreuvage des erreurs. La technique ou le mécanisme qui empêche ou détecte les erreurs ou les déviations est la preuve d’erreur.

Trois types

Shigeo Shingo a inventé trois types de poka-yokes :

- Méthode par contact – identifie les défauts en testant les caractéristiques du produit.

- Valeur fixe – un nombre spécifique de mouvements à chaque fois.

- Méthode par séquence – détermine si la procédure a été suivie.

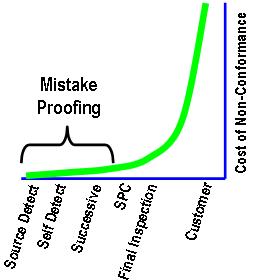

Les défauts trouvés dans les opérations ou étapes ultérieures d’un processus ont plus de coûts associés. Il y a plus de matériaux, de main-d’œuvre, de frais généraux, de produits précédemment retravaillés qui sont à risque. En fin de compte, si le produit parvient au client sous forme de défaut, les éléments intangibles, tels que la réputation, peuvent dépasser le coût tangible.

Par exemple, un détecteur de monoxyde de carbone ne sera pas aussi efficace si les entrées des niveaux dangereux et tolérables de PPM ne sont pas connues, ou si l’emplacement approprié pour l’installation n’est pas clair.

BON : Détecter les défauts avant de passer à l’étape suivante.

BETTER : Détecter les défauts pendant le processus d’une opération.

BEST : Empêcher les défauts de se produire du tout.

Chaque processus devrait avoir une preuve d’erreur pour s’assurer que les défauts ne sont pas transmis à l’étape suivante et que chaque opération a une preuve d’erreur en place pour s’assurer que seules les pièces sans défaut sont acceptées dans.

Connexion à l’AMDE

L’AMDE comporte trois catégories :

1) Gravité

2) Détection

3) Occurrence

La prévention des erreurs est appliquée pour réduire les scores de détection et d’occurrence.

Une fois qu’un dispositif ou une méthode de prévention des erreurs a fait ses preuves, il est important que le CE/BB assure le suivi avec le service qualité pour mettre à jour l’AMDE de l’entreprise, le cas échéant.

La réduction de la gravité peut également être faite comme un autre avantage d’économie douce d’une équipe Six Sigma.

La réduction de toutes ou de l’une des trois valeurs dans ces catégories réduira le risque (réduire le nombre RPN d’un mode de défaillance).

L’équipe Six Sigma met également à jour sa propre AMDE de projet et celle-ci devient l’AMDE révisée dans la phase de CONTRÔLE.

Examen du coût des défauts

Il y a un coût initial à la mise en œuvre des poka-yokes tout comme il y a un coût important à la mise en œuvre du SPC. Cependant, ce coût sera plus que compensé par la stabilité et la performance à long terme de la production. En d’autres termes, si les bons poka-yokes sont investis, ceux-ci aideront à réduire la variation et à déplacer la moyenne (ou la médiane) dans la direction souhaitée.

Le tableau ci-dessous montre les coûts de base à différents niveaux de DÉTECTION.

Plus un défaut va en aval sans être détecté, plus le risque est associé. Si un client trouve un défaut, il y a divers coûts de mauvaise qualité, du coût direct à une variété de coûts indirects qui peuvent ne pas être immédiatement ressentis (tels que les rappels futurs ou les opportunités de devis perdues).

L’équipe Six Sigma devrait se concentrer sur la PRÉVENTION d’abord. Dans la plupart des cas, il n’est pas possible de PRÉVENIR 100 % des défauts, de sorte que des investissements dans la DÉTECTION sont également nécessaires.

Exemples de Poka-Yoke

Les exemples cités ci-dessous sont des dispositifs qui permettent de prévenir ou de détecter des erreurs. Cependant, il existe différents degrés d’efficacité et l’équipe doit trouver un équilibre pour obtenir le poka-yoke le plus efficace tout en étant pratique et économique.

Certaines idées de prévention des erreurs peuvent ajouter du temps au flux de valeur et ajouter des coûts tels qu’un processus d’inspection ou un processus de tri.

Plus de temps d’attente équivaut à plus de stocks, à un cycle de conversion de la trésorerie plus long et contredit la direction du Lean Manufacturing.

- Vérification orthographique sur l’éditeur de travail

- Codes UPC et scanners (réduit les erreurs de saisie de données)

- Snooze

- Disjoncteur

- Formation de l’opérateur

- Basse de carburant et indicateur visuel sur le véhicule

- Instructions sur l’assemblage de meubles ou de luminaires

- Fonctions de sauvegarde automatique sur le logiciel

- Menus déroulants pour une pour une saisie cohérente des données

- Inspection

- Le trou dans la partie supérieure d’un évier pour empêcher le débordement

- Soupape de surpression sur le chauffe-eau

- Fonctionnement de l’arrêt de la cafetière lorsque le pot est retiré

- . feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- « Are you sure you want to DELETE? » reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-yoke device

- Détecteur de goujon mural

- Signal sonore de voiture si les lumières sont laissées allumées

- Élimination automatique des lumières de voiture laissées accidentellement allumées

Plus d’exemples et de photos de Mistake Proofing sur www.mistakeproofing.com

Il est également important d’évaluer si d’autres problèmes ou risques ont été créés form le nouveau dispositif poka yoke. Le dispositif ne doit pas présenter un nouveau danger pour la sécurité, augmenter le risque d’un mode de défaillance existant ou créer un nouveau mode de défaillance.

Exemple:

Supposons qu’un robinet d’arrêt nouvellement installé sur la cafetière fonctionne pour empêcher le déversement en dessous sur la base ou le comptoir lorsque la cafetière est retirée.

C’est un dispositif de prévention des erreurs très agréable, mais si la pompe à eau chaude ne reçoit pas de signal de retour et continue à remplir le compartiment du filtre, alors cela pourrait déborder. Essentiellement, le mode de défaillance du déversement a été déplacé d’un endroit à un autre.

Lequel des éviers présente le plus faible risque ?

La cuve à lessive est plus profonde et pourrait donc contenir plus d’eau, mais l’évier de l’image de droite est doté d’une vidange de débordement comme méthode de contrôle de préventioncontact à la source. Cela offre plus d’aversion au risque que l’évier de l’image de gauche si l’eau est accidentellement laissée sur le robinet avec le bouchon dedans (à moins qu’il ne soit bouché aussi !).

Pensez à des idées d’étirement qui améliorent encore la prévention des erreurs des deux ? En restant quelque peu pratique avec le coût à l’esprit, laissez votre imagination prendre le dessus.

Autres pensées :

- Et s’il y avait un capteur qui reconnaissait le débordement et éteignait les poignées ?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in « delighter » features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt