Shigeo Shingónak tulajdonítják ezt a koncepciót, amely valamilyen mechanizmust foglal magában, amely segít elkerülni (yokeru) a hibákat (poka). A poka-yoke a hibabiztosságnak megfelelő japán kifejezés.

A hibabiztosság a hibák megelőzését és a hibák mielőbbi felismerését szolgáló technikák hozzáadását jelenti, ha mégis előfordulna egy hiba.

A Poka-joke gyakran aszinonim kifejezésként használatos, de jelentése a termékhibák kiküszöbölése az emberi (nem szándékos) hibák megelőzésével. A fogalmat először Shigeo Shingo alkalmazta széles körben a ToyotaProdukciós Rendszer (TPS) keretében.

Ha egy hibát gyakorlatilag nem lehet 100%-ban megelőzni vagy felismerni, akkor a következő legjobb megoldás az, ha megpróbáljuk csökkenteni a hiba és a hiba súlyosságát.

Cél:

Elkerüljük a hiba előfordulását, és ha ez nem lehetséges, akkor minden alkalommal, amikor a hiba előfordul, TUDJUK MEG a hibát. A hibabiztosításnak különböző szintjei, erőfeszítései és költségei vannak.

A csapatnak azonosítania kell az optimális állapotokat, és meg kell vizsgálnia a megvalósíthatóságot az új termék vagy folyamat KPIV-jeiben.

A cél ebben a prioritásban:

1.A hibákhoz vezető hibák megelőzése

2.A hibák felderítése (nem minden hiba lehet 100%-ban megelőzhető)

3.A hiba súlyosságának csökkentése

Ha praktikus és szükséges, próbálja meg mindhárom lehetőséget vagy a három lehetőség kombinációját megvalósítani.

Néha a technológia nem áll rendelkezésre a hibák megelőzésére és/vagy felderítésére, ezért a következő legjobb megoldás a hiba súlyosságának csökkentése.

A hibák kiváltó okainak feltárására olyan eszközöket használnak, mint az 5-WHY. Amikor a hibabiztosságról gondolkodunk, döntő fontosságú, hogy eljussunk a forrásokhoz és a kiváltó okokhoz.

- Inspekciók

- Két változat

- Három típus

- Kapcsolódás az FMEA-hoz

- A hibák költségének vizsgálata

- Példák a Poka-Yoke-ra

- Melyik mosogató kisebb kockázatú?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspekciók

Inspekciók:

- Sukcesszív – eszköz/személy a következő folyamatnál ellenőrziés visszajelzést ad

- Önellenőrzés – eszköz/személy ellenőrzi saját munkáját

- Forrás – személy/eszköz ellenőrzi a működési feltételeket a munka elvégzése előtt

(A végső állapotaz, hogy a hibákat úgy tervezzük ki a folyamatból, hogy azok ne fordulhassanak elő)

A szukcesszív ellenőrzés egy ELLÁTÓ ellenőrzés,amely reaktív és információt ad vissza a hibaforráshoz.

Az önellenőrzés egy DETECTION ellenőrzés, amelyben a kezelő vagy az eszköz ellenőrzi a munkát a folyamatnál a gyorsabb visszacsatolási hurok érdekében a hibaforráshoz. Ez kívánatosabb, mint a szukcesszív ellenőrzés.

A forrásellenőrzés a legkívánatosabb ellenőrzés, mivel a másik kettő a folyamat későbbi szakaszában történik, ami több időveszteséget és költséget eredményez. A hibát a hiba bekövetkezése után találják meg.Ez egy MEGELŐZŐ ellenőrzés

Két változat

A hibabiztosításnak két változata van

- Figyelmeztetés/riasztás – információt nyújt

- Kontroll – megakadályozza és/vagy leállítja a folyamatot

Az ellenőrzés önmagában nem tekinthető a hibabiztosítás életképes technikájának. Az a technika vagy mechanizmus, amely megelőzi vagy felismeri a hibákat vagy eltéréseket, az a hibabiztosítás.

Három típus

Shigeo Shingo a poka-yok három típusát alkotta meg:

- Kontakt módszer – a termék jellemzőinek vizsgálatával azonosítja a hibákat.

- Fix érték – minden alkalommal meghatározott számú mozdulat.

- Sorozat módszer – megállapítja, hogy betartották-e az eljárást.

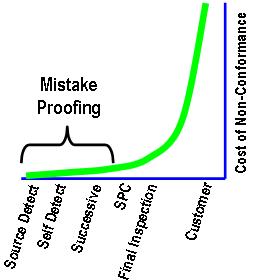

A folyamat későbbi műveleteiben vagy lépéseiben talált hibákhoz több költség kapcsolódik. Több anyag, munkaerő, általános költség, korábban átdolgozott termék van veszélyben. Végső soron, ha a termék hibásan jut el a vevőhöz, az immateriális javak, például a hírnév, meghaladhatják a kézzelfogható költségeket.

Egy szén-monoxid-érzékelő például nem lesz olyan hatékony, ha nem ismertek a veszélyes és a tolerálható PPM-szintek bemenetei, vagy ha nem egyértelmű a megfelelő telepítési hely.

Jó: A következő lépés előtt észleli a hibát.

BESZÉLYES: A hibákat a művelet közben, a munkafolyamatban észleli.

BESZÉLYES: Megakadályozza, hogy a hibák egyáltalán előforduljanak.

Minden folyamatnak rendelkeznie kell hibabiztosítással annak biztosítására, hogy a hibák ne kerüljenek át a következő lépésre, és hogy minden műveletnél legyen hibabiztosítás annak biztosítására, hogy csak hibamentes alkatrészek kerüljenek be.

Kapcsolódás az FMEA-hoz

Az FMEA három kategóriából áll:

1) Súlyosság

2) Felismerés

3) Előfordulás

A hibabiztonságot a felismerés és az előfordulás pontszámának csökkentése érdekében alkalmazzák.

Amint egy hibabiztonsági eszköz vagy módszer bizonyított, fontos, hogy a GB/BB nyomon kövesse a minőségügyi osztályt a vállalati FMEA esetleges frissítése érdekében.

A Hat Szigma-csapat másik puha megtakarítási előnyeként a hibalehetőségek csökkentése is megvalósítható.

Az e kategóriák mindhárom értékének vagy bármelyikének csökkentése csökkenti a kockázatot (csökkenti a hibamód RPN-számát).

A Hat Szigma csapat is frissíti a saját projekt FMEA-ját, és ez lesz a KONTROLL fázisban a felülvizsgált FMEA.

A hibák költségének vizsgálata

A poka-jok bevezetésének kezdeti költségei vannak, ahogyan az SPC bevezetésének is jelentős költségei vannak. Ezt a költséget azonban bőven ellensúlyozza a kimenet hosszú távú stabilitása és teljesítménye. Más szóval, ha a megfelelő poka-yokokba fektetünk be, ezek segítenek csökkenteni a szórást és az átlagot (vagy mediánt) a kívánt irányba eltolni.

Az alábbi táblázat az alapköltségeket mutatja a DETECTION különböző szintjein.

Mennél lejjebb megy egy hiba felderítetlenül, annál nagyobb kockázattal jár. Ha egy ügyfél hibát talál, a rossz minőségnek különböző költségei vannak a közvetlen költségektől kezdve a különféle közvetett költségekig, amelyek nem feltétlenül érezhetők azonnal (mint például a jövőbeli visszahívások vagy az elvesztett árajánlatkérési lehetőségek).

A Hat Szigma csapatnak először a MEGELŐZÉSRE kell összpontosítania. A legtöbb esetben nem lehet 100%-ban megelőzni a hibákat 100%-ban, ezért a MEGFELELŐZÉSBE is be kell fektetni.

Példák a Poka-Yoke-ra

Az alább felsorolt példák olyan eszközök, amelyek segítenek a hibák megelőzésében vagy felderítésében. A hatékonyságnak azonban különböző fokozatai vannak, és a csapatnak egyensúlyt kell találnia a leghatékonyabb poka-yoke beszerzése között, miközben praktikusnak és gazdaságosnak kell lennie.

Egyes hibabiztos ötletek időt növelhetnek az értékáramlásban, és többletköltségeket okozhatnak, mint például egy ellenőrzési folyamat vagy egy válogatási folyamat.

A több átfutási idő több készletet, hosszabb készpénz-átváltási ciklust jelent, és ellentmond a Lean Manufacturing irányának.

- Betűellenőrzés a munkaszerkesztőben

- UPC-kódok és szkennerek (csökkenti az adatbeviteli hibákat)

- Szooze

- Kapcsolásmegszakító

- Operátorok képzése

- Low üzemanyag riasztás és vizuális jelzés a járművön

- Instrukciók a bútorok vagy lámpatestek összeszereléséhez

- Automatikus mentési funkciók a szoftverben

- Pull down menük a konzisztens adatbevitel

- Inspekció

- A mosogató felső részén lévő lyuk a túlfolyás megakadályozására

- A forró vízmelegítő nyomáscsökkentő szelepe

- Kávéfőző elzárása feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- “Are you sure you want to DELETE?” reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-yoke eszköz

- Fali szögkereső

- Autó csipogása, ha a lámpákat bekapcsolva hagyják

- Automatikus kikapcsolás a véletlenül bekapcsolva hagyott autólámpáknál

Még több hibabiztos példa és fotó a www.mistakeproofing.com

Azt is fontos felmérni, hogy az új poka yoke eszközből keletkeztek-e egyéb problémák vagy kockázatok. Az eszköz nem jelenthet új biztonsági kockázatot, nem növelheti a meglévő hibamód kockázatát, és nem hozhat létre új hibamódot.

Példa:

Tegyük fel, hogy a kávéfőzőn újonnan beszerelt elzárószelep úgy működik, hogy megakadályozza az alulra vagy a pultra való kiömlést, amikor a kávéskanna eltávolításra kerül.

Ez egy nagyon kellemes hibabiztos eszköz, de ha a forróvíz-szivattyú nem kap visszajelzést, és tovább tölti a szűrőrekeszt, akkor ez túlfolyhat. Lényegében a kiömlési hiba módját áthelyezték egyik helyről a másikra.

Melyik mosogató kisebb kockázatú?

A mosókád mélyebb, így több vizet tud befogadni, de a jobb oldali képen látható mosogatónak van egy túlfolyó lefolyója, mint forrásmegelőzőkontroll módszer. Ez nagyobb kockázatkerülést kínál, mint a bal oldali képen látható mosogató, ha a víz véletlenül bekapcsolva marad a dugóval (kivéve, ha az is be van dugulva!).

Gondoljon olyan nyújtási ötletekre, amelyek tovább javítják a hibabiztosságot mindkettőnél? Maradjunk némileg praktikusak a költségeket szem előtt tartva, hagyjuk, hogy a fantáziánk szárnyaljon.

Más gondolatok:

- Mi lenne, ha lenne egy érzékelő, ami felismerné a túlfolyást és kikapcsolná a kilincseket?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in “delighter” features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt