Shigeo Shingo è accreditato con questo concetto che comporta una qualche forma di meccanismo che aiuta ad evitare (yokeru) gli errori (poka). Poka-yoke è il termine giapponese corrispondente a “a prova di errore”.

Mistake Proofing riguarda l’aggiunta di tecniche per prevenire i difetti e rilevare i difetti appena possibile, se si verificano.

Poka-Yoke è spesso usato come termine asinonimo ma il suo significato è quello di eliminare i difetti del prodotto prevenendo gli errori umani (che sono involontari). Il concetto è stato messo in pratica per la prima volta da Shigeo Shingo all’interno del ToyotaProduction System (TPS).

Quando un errore non può essere praticamente prevenuto o rilevato al 100%, allora l’opzione migliore successiva è cercare di ridurre la gravità dell’errore e del difetto.

Obiettivo:

PREVENIRE un difetto dal verificarsi e quando questo non è possibile, RILEVARE il difetto ogni volta che si verifica. Ci sono vari livelli, sforzi e costi di correzione degli errori.

Il team deve identificare gli stati ottimali ed esaminare la fattibilità dell’implementazione nel nuovo prodotto o processo KPIV’s.

L’obiettivo è in questa priorità:

1.Prevenire gli errori che portano ai difetti

2.Rilevare i difetti (non tutti gli errori possono essere prevenibili al 100%)

3.Ridurre la gravità del difetto

Se pratico e necessario, cercare di implementare tutte e tre o una combinazione delle tre opzioni.

A volte la tecnologia non è disponibile per prevenire e/o rilevare gli errori, quindi la soluzione migliore successiva è ridurre la gravità del difetto.

Strumenti come il 5-WHY sono usati per arrivare alle cause degli errori. Quando si pensa all’impermeabilità all’errore è fondamentale arrivare alle fonti e alle cause profonde.

- Ispezioni

- Due varianti

- Tre tipi

- Collegamento alla FMEA

- Esaminare il costo dei difetti

- Esempi di Poka-Yoke

- Quale dei lavandini è a minor rischio?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Ispezioni

Ispezioni:

- Successiva – il dispositivo/persona al processo successivo controlla e fornisce un feedback

- Autoispezione – il dispositivo/persona controlla il proprio lavoro

- Fonte – la persona/il dispositivo controlla le condizioni operative prima che il lavoro venga eseguito

(Lo stato finale è progettare gli errori fuori dal processo rendendo impossibile che si verifichino)

L’ispezione succesiva è un’ispezione di DETECTION che è reattiva e fornisce informazioni alla fonte dell’errore.

L’autoispezione è un’ispezione di DIREZIONE in cui l’operatore o il dispositivo controlla il lavoro al processo per un ciclo di feedback più rapido alla fonte dell’errore. Questa è più desiderabile che l’ispezione a posteriori.

L’ispezione alla fonte è l’ispezione più desiderabile poiché le altre due si verificano più tardi nel processo, con più tempo perso e costi. Questa è un’ispezione di PREVENZIONE

Due varianti

Ci sono due varianti dell’impermeabilità all’errore

- Avvisi/Allarmi – fornisce informazioni

- Controlli – previene e/o ferma il processo

L’ispezione stessa non è considerata una tecnica valida di impermeabilità all’errore. La tecnica o il meccanismo che previene o rileva gli errori o le deviazioni è la prova dell’errore.

Tre tipi

Shigeo Shingo ha coniato tre tipi di poka-yokes:

- Metodo del contatto – identifica i difetti testando le caratteristiche del prodotto.

- Valore fisso – un numero specifico di movimenti ogni volta.

- Metodo della sequenza – determina se la procedura è stata seguita.

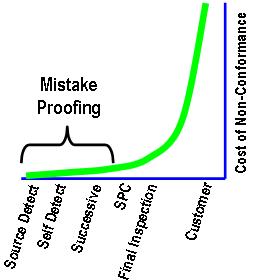

I difetti trovati in operazioni o fasi successive di un processo hanno più costi associati ad essi. Ci sono più materiali, manodopera, spese generali, prodotto rilavorato in precedenza che sono a rischio. In definitiva, se il prodotto arriva al cliente come difetto, gli intangibili, come la reputazione, possono superare il costo tangibile.

Per esempio, un rilevatore di monossido di carbonio non sarà così efficace se non si conoscono gli input dei livelli PPM pericolosi e tollerabili, o se non è chiara la posizione corretta per l’installazione.

BENE: Rileva il difetto prima di procedere alla fase successiva.

BETTER: Rileva i difetti durante il processo di un’operazione.

BEST: Impedisce che i difetti si verifichino del tutto.

Ogni processo dovrebbe avere la prova dell’errore per garantire che i difetti non vengano passati alla fase successiva e che ogni operazione abbia la prova dell’errore in atto per garantire che solo le parti senza difetti vengano accettate.

Collegamento alla FMEA

La FMEA ha tre categorie di:

1) Gravità

2) Rilevamento

3) Occorrenza

L’error proofing è applicato per ridurre i punteggi in Rilevamento e Occorrenza.

Una volta che un dispositivo o metodo a prova di errore è provato, è importante che il GB/BB segua il Dipartimento Qualità per aggiornare la FMEA aziendale se applicabile.

La riduzione della gravità può anche essere fatta come un altro soft-benefit di un team Six Sigma.

Ridurre tutti o uno qualsiasi dei tre valori in queste categorie ridurrà il rischio (ridurre il numero RPN di una modalità di fallimento).

Il team Six Sigma aggiorna anche la propria FMEA di progetto e questa diventa la FMEA rivista nella fase di CONTROLLO.

Esaminare il costo dei difetti

C’è un costo iniziale per implementare i poka-yokes proprio come c’è un costo significativo per implementare l’SPC. Tuttavia, questo costo sarà più che compensato dalla stabilità e dalle prestazioni a lungo termine dell’output. In altre parole, se vengono investiti i corretti poka-yokes, questi aiuteranno a ridurre la variazione e a spostare la media (o mediana) nella direzione desiderata.

Il grafico sottostante mostra i costi di base a vari livelli di DETECTION.

Più a valle un difetto va inosservato più rischio è associato. Se un cliente trova un difetto ci sono vari costi di scarsa qualità, dal costo diretto a una varietà di costi indiretti che possono non essere immediatamente sentiti (come richiami futuri o opportunità di quotazione perse).

Il team Six Sigma dovrebbe concentrarsi prima sulla PREVENZIONE. Nella maggior parte dei casi non è possibile prevenire il 100% dei difetti il 100% delle volte, quindi sono necessari anche investimenti nella RILEVAZIONE.

Esempi di Poka-Yoke

Gli esempi elencati di seguito sono dispositivi che aiutano a prevenire o rilevare errori. Tuttavia, ci sono vari gradi di efficacia e il team deve bilanciare l’ottenimento del poka-yoke più efficace pur essendo pratico ed economico.

Alcune idee a prova di errore possono aggiungere tempo al flusso del valore e aggiungere costi come un processo di ispezione o un processo di smistamento.

Più tempo equivale a più inventario, un ciclo di conversione di cassa più lungo, e contraddice la direzione del Lean Manufacturing.

- Controllo ortografico sull’editor di lavoro

- CodiciUPC e scanner (riduce gli errori di inserimento dati)

- Snooze

- Interruttore automatico

- Formazione dell’operatore

- Allarme di basso allarme carburante e indicatore visivo sul veicolo

- Istruzioni sul montaggio di mobili o lampade

- Funzioni di salvataggio automatico sul software

- Menu a tendina per un coerente coerente nell’inserimento dei dati

- Il foro nella parte superiore di un lavandino per evitare il trabocco

- Valvola di scarico della pressione sullo scaldabagno

- Funzione di spegnimento della caffettiera feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- “Are you sure you want to DELETE?” reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-

- Ricercatore di perni a muro

- Auto che suona se le luci vengono lasciate accese

- Spegnimento automatico delle luci dell’auto lasciate accidentalmente accese

Altri esempi di Mistake Proofing e foto su www.mistakeproofing.com

È anche importante valutare se sono stati creati altri problemi o rischi dal nuovo dispositivo poka yoke. Il dispositivo non dovrebbe presentare un nuovo pericolo per la sicurezza, aumentare il rischio di una modalità di guasto esistente o creare una nuova modalità di guasto.

Esempio:

Supponiamo che una nuova valvola di chiusura installata sulla caffettiera funzioni per prevenire la fuoriuscita di liquidi sulla base o sul piano di lavoro quando la caffettiera viene rimossa.

Questo è un dispositivo a prova di errore molto piacevole, ma se la pompa dell’acqua calda non riceve un segnale di feedback e continua a riempire il vano filtro, questo potrebbe traboccare. Essenzialmente, la modalità di guasto della fuoriuscita è stata spostata da una posizione all’altra.

Quale dei lavandini è a minor rischio?

La vasca da bucato è più profonda e potrebbe contenere più acqua, ma il lavandino nella foto a destra ha uno scarico di troppo pieno come metodo di controllo della prevenzione del contatto. Questo offre più avversione al rischio di thesink nella foto di sinistra se l’acqua èaccidentalmente lasciato su con la spina in esso (a meno che non è collegato troppo!).

Pensare a idee tratto che migliorano ulteriormente prova di errore di entrambi? Rimanendo in qualche modo pratici con i costi in mente, lascia che la tua immaginazione prenda il sopravvento.

Altri pensieri:

- E se ci fosse un sensore che riconosce il flusso eccessivo e spegne le maniglie?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in “delighter” features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt