Custom-Paks designguide för blåsformning ger dig grundläggande designverktyg för att tillverka konstruerade blåsformade delar. Den här guiden fokuserar på extruderingsblåsformningsprocessen. Ingen design är den andra lik, så formen och processen måste justeras för att optimera varje design. Mjukvaruprodukter kan hjälpa till att förutsäga formningsegenskaper och våra ingenjörer är här för att hjälpa till att göra din produkt bra. Vår konstruktionshjälp är konfidentiell och gratis.

A. Blåsformsprocess

B. Material

C. Fångst av parison

D. Utvändig formkonstruktion för hålrumsformar

E. Utformning av inre kärnformar

F. Luftutrymme

G. Skapa struktur

H. Efterbehandling

- A. Blåsgjutningsprocessen

- B. Material

- Råvarumaterial

- Engineering Resins

- C. Fånga upp förkroppen

- D. Utvändig ytdesign (formhål)

- Hålrum – hålrumsblåsförhållande = W>D

- Hålighet – kärnans utblåsningsförhållande = W>2D

- Sidväggar & Drag

- Krympning & Vridning

- Kylning

- Venting

- E. Invändig yta (formkärna) – utformning

- Blow Ratio – W>D

- Sidväggar & Utkast

- Krympning & Förvrängningar

- Kylning

- Vents

- F. Luftutrymme

- Avstånd mellan väggarna

- Webbing

- Kompressionsgjutning

- G. Skapa struktur

- Svets-koner & Tack-Offs

- Ribbar & Kurvor

- H. Efterbehandling

A. Blåsgjutningsprocessen

- Det första steget innebär att man blandar, smälter och trycker på plast (extrudering) för att forma den till ett rör, en så kallad parison, som kommer att användas för att tillverka detaljen.

- En gjutform används för att tillverka den form på detaljen som du önskar. Formen har två halvor som stängs runt den smälta förkroppen.

- Luft blåses in i förkroppens insida för att expandera den smälta plasten mot formens yta.

- Formen kyls ner för att ställa in plasten i formens nya form.

- Den gjutna plastdelen avlägsnas från formen, separeras från överskottsmaterialet i förkroppen, så kallad flash, och färdigställs. (De flesta efterbehandlingssteg kan utföras i formen, men vissa kräver sekundära operationer.)

B. Material

Materialvalet är en kritisk aspekt av konstruktionen och bör innefatta seriösa studier av:

- plastplastens egenskaper

- materialkostnaden

- bearbetningsegenskaperna

- Dina mål för den färdiga detaljen

Och även om det finns tusentals plastmaterial att tillgå, kommer de flesta inte att uppfylla behoven för din produkt. Erfarenhet av blåsformsklassade material är avgörande och vi har praktisk formningserfarenhet av alla blåsformbara material

Råvarumaterial

Några av de billigaste materialen är också de enklaste att bearbeta. Polyeten (PE) och polypropen (PP) är de mest populära blåsformningshartserna. PE är för närvarande billigare, men PP tenderar att vara styvare, vilket ibland uppväger kostnadsskillnaden. Dessa material är resistenta mot de flesta kemikalier. En skillnad är temperaturprestanda där PE presterar bättre vid -75 till +160 grader F och PP presterar bra från -0 till +170 grader F. Dessa material bildar vanligtvis delar som matchar de principer som diskuteras i denna konstruktionsguide.

Engineering Resins

Många engineering-grade resins kan blåsformas. Några av akronymerna är PPO, PC, PETG, ABS, TPE – du förstår. Dessa hartser kräver särskilda överväganden före gjutning. De flesta kräver torkning före bearbetning, speciellt utformade extruderskruvar och särskilda bearbetningsförhållanden. Konstruktionskriterierna i den här vägledningen gäller kanske inte för delar som gjuts av vissa tekniska hartser. Vänligen få korrekt konstruktionsinformation för ditt specifika projekt direkt från vår tekniska personal.

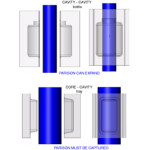

C. Fånga upp förkroppen

För att kunna konstruera en blåsgjuten produkt måste du förstå interaktionen mellan den smälta plastförkroppen och formen. Om du har blåst en bubbla från tuggummi kan du förstå blåsformning. Plastmaterialet sträcker sig som tuggummit och om det blir för tunt spricker det. Eftersom parisonet extruderas som ett rör är det lätt att göra en rör- eller flaskformad del, det uppstår inte mycket sträckning. De två formhalvorna öppnas, förkroppen sätts in, formhalvorna stängs och delen blåses. Skillnaden mellan formhalvorna är känd som skiljelinjen. Det finns ofta en knivliknande kant på skiljelinjen runt delformen som kallas pinch-off.

Om delformen som ska gjutas ändras från ett rör till en platt panelformad del måste

förbandsröret plattas till för att göra panelen. När detta sker blir parisonrörets omkrets den yta som måste täcka panelens bredd. Vi försöker därför att ha en tillräckligt stor diameter på parisonröret så att det, när det plattas ut, kan fångas upp av panelens hela omkrets vid avsnörningen. Om parisonten inte sträcker sig till alla områden vid pinch-off måste den sträcka sig resten av vägen.

Den mjuka plasten kan bara sträcka sig en kort sträcka innan den börjar tunnas ut. Precis som med tuggummi är den första tunna fläcken svagast och den blir snabbast tunnare tills den spricker. Om plastförbandet spricker kallas det för en ”utblåsning” och resulterar i att ingen del bildas alls.

När delens komplexitet utvecklas till dubbelväggiga former med sidoväggar och inre konturer måste förbandet inte bara fångas upp på alla ställen längs skiljelinjen, utan det måste också uppfylla kraven på materialtjocklek för de olika gjutningsförhållanden som är specifika för varje område av delen. Många av de konstruktionskriterier som används för att tillverka en bricka med gjutna inre former kommer att vara desamma för att konstruera en komplex industriell del.

D. Utvändig ytdesign (formhål)

Den inre och yttre väggen av delen formas samtidigt och integrerat, men inre och yttre design är i huvudsak oberoende, så vi granskar dem separat. När konstruktionen utvecklas bör konstruktören börja tänka på interaktionen mellan plasten och den form som ska producera delen. Den visuella utsidan av många produkter formas i den ena halvan av gjutformen som kallas hålrum. Nedan följer några av de egenskaper hos formhålen som konstruktören bör tänka på.

Hålrum – hålrumsblåsförhållande = W>D

En flaska är ett typiskt exempel på en blåsgjuten del som bildas med hjälp av 2 hålrumsformhalvor. En rund flaska har ett blåsförhållande som består av bredd=diameter och djup=radie (2:1). Resultatet är en utmärkt materialfördelning i en rund flaska. Men alla delar är inte runda. När konstruktörerna börjar tänja på gränserna för dragning ner i håligheter, hur långt ska de då gå? Svaret beror på materialets elasticitet vid förlängning och hur tunn vägg du är villig att acceptera. Men som en tumregel kan man säga att materialet inte kommer att sträcka sig mycket längre ner i ett hålrum (djup = D) än den bredd av materialet som är tillgänglig för att passa in i hålrummet (bredd = W). Försök därför att inte utforma din del med hålighet och kavitet så att den blir djupare än bredden.

Hålighet – kärnans utblåsningsförhållande = W>2D

Många industridetaljer formas med hjälp av en kombination av hålighets- och kärnformelement där kärnan formar inre former. Kärnan ändrar parametrarna för blåsförhållandet.

Diametern på den cylindriska förform som bildar en dubbelväggig del måste tillåta tillräckligt med material att komma in i formen för att på ett adekvat sätt forma varje halva av delen. Hälften av den cylindriska förkroppen används för att bilda delens yttre halva (hålrum) och den andra halvan av den cylindriska förkroppen bildar delens inre halva (kärna). Eftersom det inte sker något materialflöde längs formarnas väggar (endast sträckning), följer att djupet av hålrummet (D) inte bör vara mer än hälften av hålrummets längd eller bredd (W). En formkonstruktion som använder sig av hålrumsdjup som överskrider detta förhållande kommer att bli utsatt för kraftig gallring eller utblåsning. I likhet med förhållandet mellan diameter och radie bör delar med hålrumskärna ha totala utblåsningsförhållanden på W>2D.

Med flera eller uppdelade hålrum bör varje hålrum uppfylla detta W>2D-krav.

Designen av vissa komplexa delar kommer att kräva ändringar av delningslinjens placering för att hålla sig inom detta förhållande. Dessa steg i skiljelinjen måste innehålla utrymme för upprepad öppning och stängning av formhalvorna och vara placerade så att de inte skär parisonten vid formstängning. En vinkel på 10° dragning eller mer är i allmänhet avsedd att ingå i formens delningslinje. När ett drag på 10° inte är möjligt kan alternativ som att vinkla formen i maskinen så att skiljelinjerna bildar ett positivt drag i förhållande till varandra eller att flytta formsektioner användas.

Sidväggar & Drag

Plastförbandet klibbar fast och börjar stelna så fort det träffar formen. Materialet sträcker sig sedan för att fylla hålrummet när blåsningen fortskrider. Det finns inget flöde av material längs formväggarna. Det finns tre aspekter av gallring att ta hänsyn till.

- Den gallring som orsakas av sträckning resulterar i svaghet. Varje tunn, svag plats är mottaglig för ytterligare gallring eftersom den har blivit tunn & svag. Gallringen fortskrider snabbt på dessa ställen.

- Den skenbara styvheten (eller styrkan) för varje område på detaljen varierar proportionellt med kvadraten på väggtjockleken.

- Variation i väggtjockleken kan resultera i skevhet.

Den tunnaste lagret längs sidoväggar och i hörn är anledningen till att delar bör ha utvändiga dragvinklar. Utvändigt drag är inte kritiskt för borttagning av delar från håligheter eftersom plasten krymper bort från de yttre formväggarna när den svalnar. Drag rekommenderas när de yttre väggarna ska textureras.

Plastisk konturering av tunga parisonsektioner för att matcha dessa kritiska områden kan förbättra

tillståndet men inte eliminera det. På grund av detta måste kavitetsdesignen undvika egenskaper som bidrar till gallring. Konstruktioner som använder skarpa 90°-hörn kommer att resultera i delar med extremt tunna, svaga hörn. Det finns en mängd olika hörnkonfigurationer som förbättrar eller lindrar detta problem. Det vanligaste tillvägagångssättet är att vinkla sidoväggen och sätta en radie eller en avfasningsvinkel i hörnet.

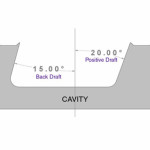

Det kan vara ett problem att ta bort delar med sektioner med bakre utkast. Bakåtskjutande områden kan låsa fast detaljen i formen. Om möjligt bör en del med bakåtdragning på ena sidan ha en lika stor positiv dragning på den motsatta sidan. En del med 15° bakåtdragning på ena sidan och 15° positiv dragning på den andra sidan kan alltså avlägsnas som en del utan dragning. I annat fall kan formarna behöva flytta sektioner för att ta bort den bakåtsträckta delen.

Krympning & Vridning

Krympning varierar beroende på material, temperaturförändringshastighet och materialets tjocklek. För PP- och PE-material är materialtjockleken den bästa förutsägelsen. Tunnväggiga delar kan krympa så lite som 1 % och tjocka delar över 10 %. En 0,060″ tjock del krymper cirka 1,65 % när den kyls och en 0,125″ tjock del krymper cirka 1,85 %. Den förväntade krympningen måste beaktas när man fastställer formstorleken.

Designs som tillåter variation i väggens tunnhet att förekomma i detaljen kan resultera i skeva detaljer. De tunna områdena kommer att krympa mindre före kylning än de tjocka områdena. Variationen i krympningshastighet och avstånd kan leda till att detaljen blir skev. Viss variation i väggtjocklek & krympning förekommer i varje gjuten produkt eftersom plastens kylningshastighet kommer att variera. Materialets hud mot gjutmetallen kommer att svalna och ta en uppsättning före det material som egentligen inte rör gjutmetallen. Resultatet är att de yttre väggarna tenderar att vrida sig inåt, vilket kompenseras av den inre väggens tendens att vrida sig utåt. Användningen av strukturella ribbor, svetsar mellan väggar, bågar eller steg kan skapa en struktur som bidrar till att minska förskjutningen.

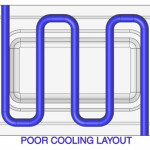

Kylning

För att kontrollera dimensioner, ytutseende och förskjutning är det viktigt att ha så mycket kontroll som möjligt över delens kylning. Flödeshastigheten är en viktig faktor för värmeavledning och cykeltid. Genom att skapa ett turbulent flöde kan värmeuttaget och cykeltiderna förbättras. För att kontrollera skevhet i många konstruktioner är det viktigt att formkylningen är riktad så att den ger extra värmeutvinning i de delar av detaljen som har tyngre väggar. Det övergripande flödesmönstret påverkar också delens kvalitet. Vatten värms upp när det strömmar genom formen.

Formen bör innehålla flera in- och utlopp i ett oscillerande kylningsmönster.

En kall formyta kan också orsaka problem när det gäller att reproducera ytdetaljer som textur. Verktygsingenjörer kan rikta in vattenledningar nära varje kritisk del av formen för att ge den dimensionskontroll och det utseende du behöver.

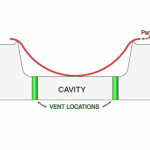

Venting

När formen stängs fångas parisonten upp vid pinch-off. En viss mängd luft stängs in mellan förbandets utsida och formhålan. När luft blåses in för att

expanderar förkroppen blir den instängda luften komprimerad av den expanderande förkroppen tills en jämvikt mellan inre och yttre tryck uppnås. När detta inträffar kommer förkroppen inte att röra formväggen helt och hållet. Resultatet är synliga ytans avvikelser, förlust av textur & graveringsdetaljer, uppkomsten av veck och draglinjer och längre cykler på grund av dålig kylning av formen.

Venting kan enkelt placeras vid kanten av varje insats i hålrummet. Slitsade ventilationsinsatser eller porösa metaller kan köpas och passa på nästan vilken plats som helst. Vissa ventilationsmetoder ger synliga markeringar på den färdiga delen. Textur, insatser och andra tekniker kan användas för att dölja de markeringar som görs vid ventilationsstället.

E. Invändig yta (formkärna) – utformning

Den invändiga ytan på dubbelväggiga blåsformade detaljer utgörs normalt av en formkärna. Eftersom formkärnan måste passa inuti hålrummet bör det inte råda någon tvekan om att den uppfyller samma W>2D totala storlekskrav som hålrummet.

Den halva av förkroppen som draperas över formkärnan börjar redan sätta sig när luften sprutas in i förkroppen. Precis som i hålrummet börjar plasten sträcka sig för att passa in i formkonturen. Nästan inget flöde uppstår. Till skillnad från i hålrummet gäller några olika regler.

Blow Ratio – W>D

När formhalvorna sluter sig om förkroppen trycker kärnan mot förkroppen och tvingar in den i hålrummet tills avsnörningen är förseglad runt om i delen. Den högsta punkten på kärnan bildar den djupaste fördjupningen inuti delen.

Om den dubbelväggiga delkonstruktionen har en skiljevägg mellan två avdelningar bildas denna vägg genom att plasten sträcks in i ett spår i formkärnan. När plasten börjar sträcka sig in i ett spår börjar den tunnas ut. Om spåret är för djupt når plasten snabbt den punkt där den tunnas ut tills den inre luften blåser ut genom väggen till delens utsida. Ingen del kommer att bildas.

På grund av detta finns det en enkel men absolut regel som styr utformningen av ribbor eller uppdelningar mellan fack. Djupet (D) på spåret mellan kärnsektionerna får inte överstiga bredden (W) på ribban W>D. Denna regel gäller även för andra konstruktionsformer. Till exempel måste en 1″ hög, rund stolpe i mitten av en bricka vara 1″ eller mer i diameter.

Om delkonstruktionen kräver en delningslinje med olika nivåer för att delen ska fungera korrekt, måste kärnan ha en positiv dragning på dessa steg vid avskärningen för att matcha avskärningen på verktygets hålrumselement. Varierande avskärningsnivåer kan ändra W-D-förhållandet för närliggande fickor eller ribbor. Alla nivåer inom en del måste klara W>D-kravet i varje riktning.

Sidväggar & Utkast

När formen stängs draperas halva förklädnaden över formkärnan för att bilda delens inre. När plasten svalnar krymper den på metallmassan i formkärnan. Det behövs ett positivt drag på alla sidor av formkärnan för att plastdelen ska kunna avlägsnas när den har krympt. Ju större dragkraft, desto lättare är det att ta bort delen från formen. En del med 5° positiv dragning på alla sidor av kärnan kan avlägsnas med hjälp av utkastare. Delar med mindre drag kan också avlägsnas med hjälp av utkastarstift, men när dragningen på kärnan minskar ökar risken för att delen skadas vid utkastningen. Om en kärnkonstruktion kräver en sektion utan drag eller en sektion med bakåtgående drag, bör ett positivt drag om möjligt tillhandahållas på motsatt sida av kärnan. Snap-fits och små underskärningar kan finjusteras för att möjliggöra utsprutning.

Med kärnformar med håligheter i kärnan fixeras fördelen på två nivåer, kärnans överkant och avskärningen. När detaljen blåses sträcker sig de fasta plastväggarna (inget flöde) för att möta kärnans sidovägg. En djup kärna med liten dragning och ett skarpt hörn ger en tunn, svagväggig del. Drag, hörnradier och avfasningsvinklar kan hjälpa till att eliminera tunna väggar

Krympning & Förvrängningar

Totalt sett kommer krympningen av insidan att matcha krympningen av utsidan. Men krympningen av en inre form begränsas av den metallkärna som används för att forma formen. Mindre justeringar av formstorleken kan behövas för att uppfylla specifika dimensioner.

Den inre delens utformning måste ta hänsyn till risken för varpning. Varpning orsakas av variationer i väggtjocklek och materialfördelning under kylning. Både W>2D övergripande dimensionering och W>D lokaliserade dragningsförhållanden måste följas genom hela formkonstruktionen för att förhindra skevhet

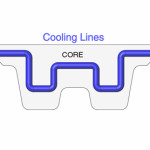

Kylning

Frekvent är metallmassan i kärnan större än i kaviteten och kommer att kräva en större kylkapacitet. Att rikta vattenlinjerna för optimal värme

utvinning kan vara avgörande för att delen ska bli framgångsrik.

Vents

Varje plats där luft kan fastna mellan förkroppen och formväggen är en plats för en ventil. Djupa kärnor kan stänga in stora luftvolymer och blåshastigheten kan kräva större ventilationskapacitet för att den instängda luften ska kunna komma ut. Om det finns tvivel är det bättre att inkludera en ventilation än att upptäcka problemet vid produktionen.

F. Luftutrymme

Det är kombinationen av att formen stängs på förkroppen och luftens expansion inuti förkroppen som formar detaljen. Konstruktören måste lämna tillräckligt med utrymme mellan de inre och yttre delytorna för att möjliggöra tillräcklig luftinblåsning i varje kvadratcentimeter av delen. Om luftpassagen inuti delen är reducerad eller blockerad kommer delen inte att formas.

Avstånd mellan väggarna

Det finns inga entydiga regler för hur mycket luftutrymme som behövs mellan inre och yttre väggar för att forma en del. Mindre och lättare delar verkar kräva mindre luftutrymme än stora och tunga delar. Sidoväggar kräver vanligtvis något mer luftutrymme än botten- eller överytor. En tumregel för minsta luftutrymme i delar på upp till 1 kvadratmeter är 3/8″ på sidoväggarna och 3/16″ på över- eller underytorna. Delar som är större än 1 kvadratmeter bör kunna formas på ett lämpligt sätt med 5/8″ luftutrymme mellan sidoväggarna och 5/16″ på över- och underytorna. Ju mer luftutrymme du kan tillåta, desto bättre formas delen. Det är också intressant att notera att tunna paneler kan bli starkare genom att öka avståndet mellan väggarna.

Webbing

Det finns ett formningsfenomen som kallas webbing som kan uppstå när formen stängs. När kärn- och hålrumsformdelarna sluter sig mot förkroppen omvandlas förkroppen snabbt från en rör- eller säckform till en funktionell konfiguration. När kärnan trycker in förkroppen i hålrummet är det möjligt att de motsatta sidorna av förkroppen rör vid varandra innan luften sprutas in för att forma detaljen. När detta sker svetsas plasten samman inuti förkroppen och när förkroppen blåses upp motstår svetsen att lossna. Resultatet blir antingen en del med en mycket tunn, svag sektion runt den svetsade banan eller, om det närliggande materialet går sönder när förkroppen blåses upp, blåser det ut och ingen del bildas.

Webbing är mer uttalad i djupa håligheter med motsvarande djupa kärnor. Vissa konfigurationer kan dock göra att förkroppen kollapsar eller viker sig tillbaka på sig själv och orsakar bandbildning när formen stängs. Det är en bra idé att be om ett simuleringstest på djupa delar som kan ge upphov till webbing.

Kompressionsgjutning

Många funktionella konstruktioner förbättras avsevärt genom att inkludera kompressionsgjutna flikar, lås eller monteringsytor.

Kompressionsgjutna flikar kan läggas till på vilken punkt som helst längs formens skiljelinje på samma plan som avskärningen. För att ändra vinkeln på en flik i förhållande till det grundläggande delningsplanet måste du skapa en formdelningslinje i den önskade vinkeln. Detta kan göras med vinklade delningslinjetrappor eller insatser längs delens omkrets eller med rörliga insatser i delen.

När blåsformade delar ska kombineras med andra delar med hjälp av monteringsskruvar, bultar eller nitar kan en exceptionellt stark monteringsyta åstadkommas genom att de inre och yttre väggarna komprimeras ihop. De två väggarna kan pressas ihop i nästan vilken vinkel eller plats som helst så länge det finns gott om utrymme runt kompressionen för ett bra luftflöde och så länge formhalvorna kan stängas utan störningar.

Då inre och yttre väggar pressas ihop kan delens styvhet och rakhet förbättras avsevärt. Det är också ett utmärkt sätt att ge staplingsstyrka när man hanterar tunga laster

G. Skapa struktur

De dubbla väggarna i blåsformade delar ger ingenjörer en enorm möjlighet att skapa struktur i plastdelen. En korrekt utformad del med dubbla väggar kommer att vara betydligt starkare än en ribbad del med enkel vägg med samma vikt och kan lätt överträffa metaller i många tillämpningar. Det finns flera sätt att lägga till styrka till blåsformade delkonstruktioner.

Svets-koner & Tack-Offs

Då formen utformas så att den på specifika ställen sluter sig till ett avstånd som är mindre än den kombinerade tjockleken på inner- och ytterväggarna, bildas en svets. Kompressionen bestämmer svetsens styrka. Genom att justera avståndet mellan formhalvorna till mellan 60 % och 80 % av den kombinerade tjockleken på inner- och ytterväggarna kan svetsen motstå både kompressions- och separationskrafter.

Svetsarnas placering i en del avgör styvheten och förmågan att bära belastningar. Konstruktörer måste komma ihåg att vara uppmärksamma på blåsförhållandena mellan svetsarna.

Ribbar & Kurvor

Ribbar är mycket effektiva när det gäller att lägga till styrka till delar. Ribbar kan utformas för att stödja förväntade krafter i nästan vilken riktning som helst. Sidoväggar kan vara ribbade för att öka stapelstyrkan. Paneler kan vara ribbade för att förbättra styvheten och kontrollera hängningen. För bästa resultat bör ribbor svetsa ihop inner- och ytterväggar med kontrollerade intervaller. Ribbornas placering och längd måste också vara sådana att det inte uppstår en gångjärnsverkan vid belastning. Genom att alternera ribbornas riktning i ojämna mönster skapar ribborna en utmärkt styvhet och förmåga att bära upp belastningar.

Genom att kombinera krökning med ribbor och svetskoner kan lätta plastdelar bli starkare än stål. Cirklar och bågar skapar några av de starkaste strukturerna på jorden. Custom-Paks ingenjörer kan hjälpa till med konstruktionsutvärdering och testning så att du kan vara säker på att du uppnår de resultat du eftersträvar.

H. Efterbehandling

Det finns ett obegränsat antal sekundära operationer som kan utföras på en blåsformad del för att uppfylla den färdiga produktens behov. Borrning, sågning, fräsning, cnc-fräsning, stansning, stansning, nitning, skruvning, ljud-, spinn- eller värmesvetsning och ytbehandling är vanliga åtgärder. Nästan alla sekundära steg kan utföras ekonomiskt om rätt utrustning finns tillgänglig. Ett överraskande stort antal åtgärder kan utföras i formen. Custom-Pak tillhandahåller ett stort utbud av utrustning för sekundära operationer utan kostnad.

För att dekorera gjutna delar krävs planering i konstruktionsstadiet. För värmeöverföring eller varm

stampdekoration måste delens utformning ge möjlighet att stödja stämplingsprocessens tonnage. För etiketter i form måste man förbereda magasin för att hålla etiketterna och lokaliseringsanordningar för formytor. För präglade plaketter ska fästmetoden ingå i delkonstruktionen.

Texturering är vanligt förekommande på formytor. Blåsformsstrukturer etsas vanligtvis 0,008 till 0,012 tum djupt i formytan (mycket djupare än vid formsprutning). Det kan behövas ett utkast för att texturen ska kunna bildas och ändå lossna från formen. Det finns många sätt att få det utseende som du vill ha på dina blåsformade delar. Vi kan hjälpa dig att se till att din design kommer att se bra ut långt efter det att konsumenten har gjort sitt köp.