Bakgrund

Indigo eller indigotin är ett färgämne som ursprungligen utvinns ur sorterna av indigo- och vaddväxterna. Indigo var känt i hela den antika världen för sin förmåga att färga tyger djupt blått. Egyptiska artefakter tyder på att indigo användes så tidigt som 1600 f.Kr. och det har hittats i Afrika, Indien, Indonesien och Kina.

Färgämnet ger tyget en lysande blå nyans. Under färgningsprocessen blötläggs och torkas vanligtvis bomulls- och linnetrådar 15-20 gånger. Som en jämförelse måste silkestrådar döttas över 40 gånger. Efter färgningen kan garnet soltorkas för att fördjupa färgen. Indigo är unikt genom sin förmåga att ge ytfärg samtidigt som det endast delvis tränger in i fibrerna. När garn som är färgat med indigo snurras upp kan man se att de inre lagren förblir ofärgade. Färgen bleknar också för att ge ett karakteristiskt wom-utseende och av denna anledning används den ofta för att färga denim. Indigo utvinns ursprungligen ur växter, men framställs idag syntetiskt i industriell skala. Det säljs oftast antingen som ett 100 %-pulver eller som en 20 %-lösning. I början av 1990-talet låg priset på indigo nära 44 dollar/lb (20 dollar/kg).

Historia

Namnet indigo kommer från den romerska termen indicum, som betyder en produkt från Indien. Detta är något av en missvisande benämning eftersom växten odlas i många delar av världen, bland annat i Asien, på Java, i Japan och i Centralamerika. En annan gammal term för färgämnet är nil, varifrån den arabiska termen för blått, al-nil, härstammar. Det engelska ordet anilin kommer från samma källa.

Färgämnet kan utvinnas ur flera växter, men historiskt sett var indigoplantan den vanligaste eftersom den var mer allmänt tillgänglig. Den tillhör familjen baljväxter och över trehundra arter har identifierats. Indigo tinctoria och I. suifruticosa är de vanligaste. Under antiken var indigo en dyrbar handelsvara eftersom växtens blad endast innehåller en liten mängd färgämne (ca 2-4 %). Därför krävs ett stort antal växter för att producera en betydande mängd färgämne. Indigoplantager grundades i många delar av världen för att säkerställa en kontrollerad tillgång.

Efterfrågan på indigo ökade dramatiskt under den industriella revolutionen, delvis på grund av populariteten för Levi Strauss blå jeans i denim. Den naturliga utvinningsprocessen var dyr och kunde inte producera de massmängder som krävdes för den blomstrande klädindustrin. Kemister började därför söka efter syntetiska metoder för att framställa färgämnet. År 1883 undersökte Adolf von Baeyer (känd från Baeyer aspirin) indigos kemiska struktur. Han upptäckte att han kunde behandla omega-bromoacetanilid med en alkali (ett ämne med högt pH-värde) för att framställa oxindol. Senare, baserat på denna observation, identifierade K. Heumann en syntesväg för att framställa indigo. Inom 14 år resulterade deras arbete i den första kommersiella produktionen av det syntetiska färgämnet. År 1905 tilldelades Baeyer Nobelpriset för sin upptäckt.

I slutet av 1990-talet var det tyskbaserade företaget BASF AG världens ledande producent och stod för nästan 50 % av alla sålda indigofärgämnen. På senare år har den syntetiska process som används för att framställa indigo granskats på grund av de starka kemikalier som används. Tillverkare söker efter nya, mer miljövänliga metoder.

Råvaror

Råvarorna som används vid den naturliga produktionen av indigo är blad från en mängd olika växtarter, bland annat indigo, vadd och polygonum. Endast bladen används eftersom de innehåller den största koncentrationen av färgämnesmolekyler. I den syntetiska processen används ett antal kemikalier som beskrivs nedan.

Tillverkningsprocessen

Naturlig utvinning

- 1 Växtutvinning av indigo kräver flera steg eftersom själva färgämnet faktiskt inte finns i naturen. Den kemikalie som finns i växtblad är egentligen indican, en föregångare till indigo. Den urgamla processen för att extrahera indican från växtblad och omvandla det till indigo har förblivit oförändrad i tusentals år. I denna process arrangeras en serie tankar stegvis. Den översta tanken är ett jäsningskärl i vilket de nyklippta växterna placeras. Ett enzym som kallas indimulsin tillsätts för att hydrolysa, eller bryta ner, indican till indoxyl och glukos. Under denna process avges koldioxid och buljongen i tanken blir grumligt gul.

-

2 Efter cirka 14 timmar dräneras den resulterande vätskan till en andra tank. Här rörs den indoxylrika blandningen om med paddlar för att blanda den med luft. Detta gör det möjligt för luften att oxidera indoxyl till indigotin, som sedimenterar till botten av tanken. Det övre vätskeskiktet sugs bort och det sedimenterade pigmentet överförs till en tredje tank där det värms upp för att stoppa jäsningsprocessen. Den resulterande blandningen filtreras för att avlägsna föroreningar och torkas för att bilda en tjock pasta.

Historiskt sett har japanerna använt en annan metod som går ut på att extrahera indigo från polygonumväxten. I denna process blandas växten med veteskalspulver, kalkstenspulver, lutaska och sake. Blandningen får jäsa i ungefär en vecka för att bilda färgpigmentet som kallas sukumo.

Syntetisk framställning

- 3 Olika syntetiska kemiska processer har använts för att framställa indigo. Alla dessa processer innebär att man kombinerar en serie kemiska reaktanter under kontrollerade förhållanden. Reaktanterna genomgår en serie reaktioner som resulterar i bildandet av indigo-molekylen. Ett antal andra kemiska biprodukter bildas också i denna reaktion.

- 4 Dessa syntesreaktioner genomförs i stora reaktionskärl av rostfritt stål eller glas. Dessa kärl är utrustade med mantlar så att ånga eller kallt vatten kan strömma runt satserna när reaktionerna fortskrider. På grund av komplexiteten i dessa kemiska processer tillverkas färgämnet vanligen i batchkvantiteter. Det finns dock några metoder som uppfunnits av tyskarna för kontinuerlig processtillverkning.

Typer av reaktioner

- 5 Den första kommersiella metoden för att framställa indigo byggde på Heumanns arbete. I denna metod behandlas N-fenylglycin med alkali för att producera indoxyl, som kan omvandlas till indigotin genom kontakt med luft. Den mängd färgämne som erhålls genom denna process är dock mycket liten. En annan, effektivare syntesväg använder anthranilsyra. Denna process var populär hos stora tillverkare, t.ex. BASF och Hoechst, i över 30 år. En variant av denna metod (som har blivit allmänt använd) innebär att anilin, formaldehyd och vätecyanid reagerar för att bilda fenylglycinonitril. Detta material hydrolyseras sedan för att ge fenylglycin som sedan omvandlas till indigotin. För närvarande används en metod där sodamid med alkali används för att omvandla fenylglycin till indoxyl. Sodamid reagerar med överflödigt vatten, vilket sänker den totala reaktionstemperaturen från nästan 570°F (300°C) till 392°F (200°C). Detta resulterar i en mycket effektivare reaktionsprocess.

Efterbehandlingsprocesser

-

6 När den kemiska reaktionsprocessen är avslutad måste det färdiga färgämnet tvättas för att avlägsna föroreningar och sedan torkas. Det torkade pulvret kan packas i trummor eller rekonstitueras med vatten för att bilda en 20-procentig lösning och fyllas i hinkar.

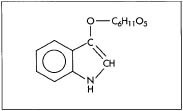

Den kemiska symbolen för indican, den förening som finns i indigoplantans blad och som används för att göra indigofärgämnen.

Den kemiska symbolen för indican, den förening som finns i indigoplantans blad och som används för att göra indigofärgämnen.

Kvalitetskontroll

Under indigofärgningen övervakas reaktionsprocessen kontinuerligt för att säkerställa att kemikalierna kombineras i rätt proportioner. Nyckelelement som måste kontrolleras är bland annat pH (eller syra/bas-kvalitet i partiet), temperaturen (som styr reaktionshastigheten) och reaktionstiden (som bestämmer graden av färdigställande). Om någon av dessa variabler avviker från specifikationerna kan den resulterande reaktionsprodukten påverkas. Dålig kvalitetskontroll resulterar vanligen i ett lägre utbyte av färgämnet, vilket ökar tillverkarens kostnader.

För att se till att tillverkarna konsekvent kan köpa samma nyans av färgämnet tilldelas indigo ett färgindexnummer som definierar dess nyans. Det betecknas som ”CI Natural Blue CI 75780”.

Biprodukter/avfall

Vid indigoproduktion uppstår en mängd olika avfallsprodukter som måste hanteras försiktigt. Förutom de reaktanter som beskrivs ovan finns det andra reaktionsbiprodukter som produceras tillsammans med indigon. Vissa av dessa material anses vara farliga och måste bortskaffas i enlighet med lokala och federala riktlinjer för bortskaffande av kemiskt avfall. Dessa avfallskemikalier kan hamna i miljön på minst tre olika sätt. Det första är under själva tillverkningen av molekylen. Det andra är när färgämnet appliceras på garnet, och det tredje är när färgämnet utlöses i tvättvattnet under den första stentvätten eller våtbearbetningen av tyget. Denna sista väg sker vanligtvis vid tillverkningen av denimtyg.

Framtiden

En stor del av behovet av indigo tillgodoses med andra typer av blå färgämnen och i dag tillverkas det mesta av det indigo som används i världen utanför USA. Forskare koncentrerar sig på nya metoder för indigoframställning som är mer miljövänliga. En lovande framtida metod innebär att man använder biokatalysatorer i färgämnesreaktionsprocessen. Indigofärgämnet kan bli en av de första kemikalier som tillverkas i stora volymer på biologisk väg. Genencor International i Rochester, New York, utvärderar en process för att framställa indigo med hjälp av bioteknik. Enligt Charles T. Goodhue, Genencors programdirektör för forskning och utveckling inom biokatalys, är indigo som produceras med denna metod kemiskt sett detsamma som det vanliga syntetiska färgämnet och beter sig identiskt i färgningstester. För närvarande är tekniken dock dyr och produktionskostnaderna kan bli oöverkomliga. Genencor söker en stor marknadspartner som vill samarbeta med dem i utvecklingen av denna nya teknik.

Tillverkare som använder indigo vid färgning försöker också förbättra sin användning av färgämnet. Burlington’s Denim Division introducerade till exempel 1994 en teknik som de kallar ”Stone Free”, som gör att indigofärgämnet i tyget bryts ner 50 % snabbare i stentvättcykeln. Jämfört med traditionella metoder för stentvätt av tyg som färgats med indigo använder deras nya process få eller inga pimpstenar, vilket bidrar till att ge tyget dess blekta utseende. Därför minskar kostnaderna för hantering och lagring av pimpsten, liksom den tid som krävs för att separera pimpsten från plaggen efter stentvätten. Dessutom används mycket mindre blekmedel. Denna nya process minskar därför inte bara skadorna på plaggen, utan även avfallet från stenarna och blekmedlet.

– Randy Schueller