Det finns ett oöverskådligt antal tryckgivare som kan användas i många olika industri- och laboratorietillämpningar. Dessa inkluderar bland annat den industriella tryckomvandlaren, vätsketryckomvandlaren och mikrotryckomvandlaren.

Tryckomvandlare kan komma i ett antal former och storlekar, men majoriteten av omvandlare har ett cylinderformat centrum som inrymmer membranet och mätningstryckkammaren, en tryckport i ena änden som typiskt sett är en gängad, bultad, taggig monterad eller öppen, och i den andra änden en plats för signalöverföring.

Mekaniska metoder för tryckmätning har varit kända i århundraden. U-rörmanometrar var bland de första tryckindikatorerna. Ursprungligen var dessa rör gjorda av glas, och skalor lades till vid behov. Men manometrar är stora och otympliga och lämpar sig dåligt för integrering i automatiska styrkretsar. Därför finns manometrar vanligen i laboratoriet eller används som lokala indikatorer. Beroende på vilket referenstryck som används kan de ange absolut-, mät- och differenstryck.

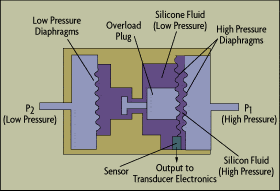

Differenstryckomvandlare används ofta vid flödesmätning där de är konstruerade för differenstryckmätning över en venturi, öppning eller annan typ av primärt element. Den detekterade tryckdifferensen är relaterad till flödeshastigheten och därmed till det volymetriska flödet. Många av de moderna trycktransmittorernas egenskaper har sitt ursprung i differenstryckgivaren. Man kan faktiskt betrakta differenstrycktransmittern som modellen för alla trycktransmittorer.

”Manometertryck” definieras i förhållande till atmosfäriska förhållanden. I de delar av världen där man fortsätter att använda engelska enheter anges manometertrycket genom att lägga till ett ”g” i enhetsbeskrivningen. Därför förkortas tryckenheten ”pounds per square inch gauge” med psig. När SI-enheter används är det lämpligt att lägga till ”gauge” till de använda enheterna, till exempel ”Pa gauge”. När trycket mäts i absoluta enheter är referensen fullt vakuum och förkortningen för ”pounds per square inch absolute” är psia.

Ofta används termerna tryckmätare, sensor, transducer och transmitter synonymt. Termen tryckmätare avser vanligen en självständig indikator som omvandlar det upptäckta processtrycket till mekanisk rörelse av en visare. En tryckomvandlare kan kombinera sensorelementet i en mätare med en mekanisk-elektrisk eller mekanisk-pneumatisk omvandlare och en strömförsörjning. En trycksändare är ett standardiserat tryckmätningspaket som består av tre grundkomponenter: en tryckgivare, dess strömförsörjning och en signalkonditionerare/återutsändare som omvandlar givarsignalen till en standardiserad utgång.

Trycksändare kan sända den aktuella tryckmätningen med hjälp av en analog pneumatisk (3-15 psig), analog elektronisk (4-20 mA dc) eller digital elektronisk signal. När givare är direkt kopplade till digitala datainsamlingssystem och är placerade på ett visst avstånd från datainsamlingshårdvaran, är signaler med hög utgångsspänning att föredra. Dessa signaler måste skyddas mot både elektromagnetiska och radiofrekventa störningar (EMI/RFI) när de transporteras över längre avstånd.

Tryckomvandlarens prestandarelaterade termer måste också definieras. Med noggrannhet hos transducern avses graden av överensstämmelse mellan det uppmätta tryckvärdet och en accepterad standard. Den uttrycks vanligen som en procentandel av antingen hela skalan eller av instrumentets faktiska avläsning. När det gäller anordningar med procentuell fullskala ökar felet i takt med att mätningens absoluta värde sjunker. Repeterbarhet avser den nära överensstämmelsen mellan ett antal på varandra följande tryckmätningar av samma variabel. Linjäritet är ett mått på hur väl givarens utgång ökar linjärt med ökande tryck. Hysteresfel beskriver det fenomen där samma processtryck resulterar i olika utsignaler beroende på om trycket närmar sig från ett lägre eller högre tryck.

Från mekaniskt till elektroniskt

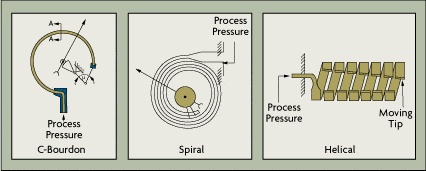

De första tryckmätarna använde flexibla element som sensorer. När trycket förändrades rörde sig det flexibla elementet, och denna rörelse användes för att rotera en visare framför en urtavla. I dessa mekaniska tryckgivare upptäckte ett Bourdonrör, ett membran eller ett bälgelement processtrycket och orsakade en motsvarande rörelse.

Ett Bourdonrör är C-format och har ett ovalt tvärsnitt med rörets ena ände ansluten till processtrycket (figur 3-1A). Den andra änden är förseglad och ansluten till visaren eller sändarmekanismen. För att öka känsligheten kan Bourdonrörets element förlängas till spiraler eller spiralformade spiraler (figurerna 3-1B och 3-1C). Detta ökar deras effektiva vinklingslängd och därmed rörelsen vid deras spets, vilket i sin tur ökar givarens upplösning.

Familjen av flexibla tryckgivarelement omfattar även bälgar och membran (figur 3-2). Membraner är populära eftersom de kräver mindre utrymme och eftersom den rörelse (eller kraft) de producerar är tillräcklig för att driva elektroniska givare. De finns också i ett stort antal material för tryckmätning i korrosiva applikationer.

Efter 1920-talet utvecklades automatiska styrsystem, och på 1950-talet var trycktransmittorer och centraliserade kontrollrum vanliga. Därför behövde den fria änden av ett Bourdonrör (bälg eller membran) inte längre anslutas till en lokal visare, utan tjänade till att omvandla ett processtryck till en överförd (elektrisk eller pneumatisk) signal. Till en början var den mekaniska kopplingen ansluten till en pneumatisk trycktransmitter, som vanligtvis genererade en utsignal på 3-15 psig för överföring över flera hundra fot, eller till och med längre med förstärkarförstärkare. Senare, när elektroniken i fasta tillstånd utvecklades och överföringsavstånden ökade, blev trycktransmittrarna elektroniska. De tidiga konstruktionerna genererade likspänningsutgångar (10-50 mV, 1-5 V, 0-100 mV), men senare standardiserades de som 4-20 mA likströmsutgångssignaler. å grund av de inneboende begränsningarna hos mekaniska rörelsebalansanordningar introducerades först kraftbalansen och senare den fasta tryckgivaren. De första töjningsmätarna med obundna trådar introducerades i slutet av 1930-talet. I denna anordning är trådfilamentet fäst vid en struktur som utsätts för spänning, och motståndet i den spända tråden mäts. Denna konstruktion var av naturliga skäl instabil och kunde inte upprätthålla kalibreringen. Det fanns också problem med nedbrytning av bindningen mellan trådfilamentet och membranet och med hysterese orsakad av termoelastisk spänning i tråden.

Sökandet efter förbättrade sensorer för töjnings- och tryckmätningar resulterade först i införandet av bundna tunnfilms- och slutligen diffusa halvledarsträckmätare. Dessa utvecklades först för bilindustrin, men övergick kort därefter till det allmänna området för tryckmätning och överföring i alla industriella och vetenskapliga tillämpningar. Halvledartrycksgivare är känsliga, billiga, exakta och repeterbara. (För mer information om hur töjningsmätare fungerar, se kapitel 2.)

Många pneumatiska tryckgivare är fortfarande i drift, särskilt inom den petrokemiska industrin. Men eftersom styrsystemen fortsätter att bli mer centraliserade och datoriserade har dessa enheter ersatts av analoga elektroniska och, på senare tid, digitala elektroniska transmittrar.

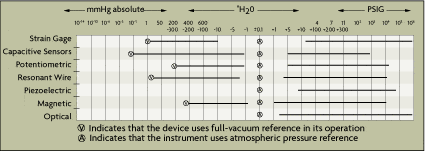

Transmittortyper Figur 3 ger en övergripande orientering för den forskare eller ingenjör som kan ställas inför uppgiften att välja en tryckdetektor bland de många konstruktioner som finns tillgängliga. Tabellen visar de vakuum- och tryckmätningsområden som olika sensortyper kan upptäcka och vilka typer av interna referenser (vakuum eller atmosfäriskt tryck) som eventuellt används.

Figur 3 ger en övergripande orientering för den forskare eller ingenjör som kan ställas inför uppgiften att välja en tryckdetektor bland de många konstruktioner som finns tillgängliga. Tabellen visar de vakuum- och tryckmätningsområden som olika sensortyper kan upptäcka och vilka typer av interna referenser (vakuum eller atmosfäriskt tryck) som eventuellt används.

Ett elektroniskt tryck dessa typer av givare är av störst nytta för industriella och laborativa datainsamlings- och kontrolltillämpningar, är funktionsprinciperna och för- och nackdelarna med var och en av dessa ytterligare utarbetade i detta avsnitt.

Tekniker för tryckomvandlare

Här följer korta beskrivningar av de olika typerna av tryckomvandlare som finns tillgängliga, inklusive funktionsprinciper och för- och nackdelar med var och en av dem.

Tryckmätare

Tryckomvandlare av typen dragmätare används i stor utsträckning, särskilt för tryck med smal spännvidd och för differenstryckmätningar. Dessa anordningar kan detektera mättryck om lågtrycksporten lämnas öppen mot atmosfären eller differenstryck om den är ansluten till två processtryck. Om lågtryckssidan är en förseglad vakuumreferens fungerar transmittern som en absolut trycktransmitter.

Töjningsgivare finns tillgängliga för tryckområden som är så låga som 3 tum vatten till så höga som 1400 MPa (200 000 psig). Otillgängligheten sträcker sig från 0,1 % av spännvidden till 0,25 % av fullt skalutslag. Ytterligare felkällor kan vara en avvikelse på 0,25 % av fullt skalutslag över sex månader och en temperatureffekt på 0,25 % av fullt skalutslag per 1000¡ F.

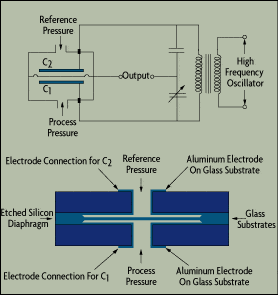

Kapacitanstryckgivare

Kapacitanstryckgivare utvecklades ursprungligen för användning inom forskning med lågt vakuum. Kapacitansförändringen beror på rörelsen av ett membranelement. Beroende på typen av tryck kan den kapacitiva omvandlaren vara antingen en absolut-, mät- eller differenstryckgivare.

Kapacitanstrycksgivare är mycket utbredda delvis på grund av deras stora räckvidd, från höga vakuum i mikronområdet till 70 MPa (10 000 psig). Differenstryck så låga som 0,01 tum vatten kan lätt mätas. Jämfört med töjningsgivare har de inte mycket avvikelser. Det finns bättre konstruktioner som är exakta inom 0,1 % av avläsningen eller 0,01 % av fullt skalutslag. En typisk temperatureffekt är 0,25 % av fullt skalutslag per 1000¡ F.  Kapacitansgivare används ofta som sekundära standarder, särskilt i tillämpningar med lågt differentiellt och lågt absolut tryck. De är också ganska känsliga, eftersom avståndet som membranet måste färdas fysiskt är endast några mikrometer. Nyare kapacitanstryckgivare är mer motståndskraftiga mot korrosion och mindre känsliga för strökapacitans- och vibrationseffekter som brukade orsaka ”avläsningsjobb” i äldre konstruktioner.

Kapacitansgivare används ofta som sekundära standarder, särskilt i tillämpningar med lågt differentiellt och lågt absolut tryck. De är också ganska känsliga, eftersom avståndet som membranet måste färdas fysiskt är endast några mikrometer. Nyare kapacitanstryckgivare är mer motståndskraftiga mot korrosion och mindre känsliga för strökapacitans- och vibrationseffekter som brukade orsaka ”avläsningsjobb” i äldre konstruktioner.

Ett rostfritt stål är det vanligaste membranmaterialet som används, men för korrosiv service ger stållegeringar med hög nickelhalt, såsom Inconel eller Hastelloy, bättre prestanda. Tantal används också för starkt korrosiva tillämpningar vid höga temperaturer. Som ett specialfall kan silvermembran användas för att mäta trycket hos klor, fluor och andra halogener i deras elementära tillstånd.

Potentiometriska tryckgivare

Den potentiometriska tryckgivaren ger en enkel metod för att erhålla en elektronisk utgång från en mekanisk tryckmätare. Anordningen består av en precisionspotentiometer, vars viperarm är mekaniskt kopplad till ett Bourdon- eller bälgelement. Viperarmens rörelse över potentiometern omvandlar den mekaniskt detekterade sensorns avböjning till ett motståndsmått med hjälp av en Wheatstone-bryggkrets.

Den mekaniska karaktären hos de kopplingar som förbinder torkararmen med Bourdonröret, bälgen eller membranelementet medför oundvikliga fel i denna typ av mätning. Temperatureffekter orsakar ytterligare fel på grund av skillnaderna i värmeutvidgningskoefficienter för systemets metallkomponenter. Fel uppstår också på grund av mekaniskt slitage av komponenterna och kontakterna.  Potentiometriska givare kan göras extremt små och installeras i mycket trånga utrymmen, t.ex. inuti höljet på en 4,5-tums tryckmätare. De ger också en stark utgång som kan avläsas utan ytterligare förstärkning. Detta gör att de kan användas i tillämpningar med låg effekt. De är också billiga. Potentiometriska givare kan registrera tryck mellan 35 KPa och 70 MPa (5 och 10 000 psig). Deras noggrannhet är mellan 0,5 % och 1 % av fullt skalutslag, exklusive drift och temperaturpåverkan.

Potentiometriska givare kan göras extremt små och installeras i mycket trånga utrymmen, t.ex. inuti höljet på en 4,5-tums tryckmätare. De ger också en stark utgång som kan avläsas utan ytterligare förstärkning. Detta gör att de kan användas i tillämpningar med låg effekt. De är också billiga. Potentiometriska givare kan registrera tryck mellan 35 KPa och 70 MPa (5 och 10 000 psig). Deras noggrannhet är mellan 0,5 % och 1 % av fullt skalutslag, exklusive drift och temperaturpåverkan.

Resonanttrådstryckgivare

Resonanttrådstryckgivaren introducerades i slutet av 1970-talet. I denna konstruktion grips en tråd av en statisk del i ena änden och av det avkännande membranet i den andra änden. En oscillatorkrets får tråden att oscillera vid sin resonansfrekvens. En förändring av processtrycket ändrar trådspänningen, vilket i sin tur ändrar trådens resonansfrekvens. En digital räknarkrets registrerar förskjutningen. Eftersom denna frekvensförändring kan detekteras ganska exakt kan denna typ av givare användas för tillämpningar med lågt differenstryck samt för att detektera absolut- och mättryck.

Den största fördelen med tryckomvandlaren med resonanstråd är att den genererar en i sig digital signal och därför kan skickas direkt till en stabil kristallklocka i en mikroprocessor. Begränsningar är bl.a. känslighet för temperaturvariationer, en icke-linjär utsignal och viss känslighet för stötar och vibrationer. Dessa begränsningar minimeras vanligtvis genom att man använder en mikroprocessor för att kompensera för icke-linjäriteter samt variationer i omgivande temperatur och processtemperatur.

Resonant trådgivare kan registrera absoluta tryck från 10 mm Hg, differenstryck upp till 750 tum vatten och mättryck upp till 42 MPa (6 000 psig). Typical accuracy is 0.1% of calibrated span, with six-month drift of 0.1% and a temperature effect of 0.2% per 1000¡ F. .

- What is a pressure transducer?

- How do pressure transducers work?

- Pressure sensor vs transducer

- Custom pressure transducers

- Pressure transducers FAQ

- Selecting a pressure sensor

- How to specify

- Installing a pressure transducer

- Troubleshooting

- Selecing an amplifier

- Selecing a controller

- Selecing a data logger