Shigeo Shingo este creditat cu acest concept care implică o formă de mecanism care ajută la evitarea (yokeru) greșelilor (poka). Poka-yoke este termenul japonez care corespunde cuvântului „error-proofing”.

Mistake Proofing se referă la adăugarea de tehnici de prevenire a defectelor și de detectare a defectelor cât mai curând posibil, în cazul în care acestea apar.

Poka-Yoke este adesea folosit ca termen asinonim, dar sensul său este de aelimina defectele produselor prin prevenirea erorilor umane (care sunt neintenționate). Conceptul a fost folosit pentru prima dată pe scară largă de către Shigeo Shingo în cadrul Sistemului de Producție Toyota (TPS).

Când o eroare nu poate fi practic prevenită sau detectată 100%,atunci următoarea cea mai bună opțiune este să încercăm să reducem gravitatea erorii și a defectului.

Obiectiv:

PREVENIREA apariției unui defect și atunci când acest lucru nu este posibil, DETECTAREA defectului de fiecare dată când apare unul. Există diferite niveluri, eforturi și costuri de verificare a erorilor.

Echipa trebuie să identifice stările optime și să examineze fezabilitatea implementării în KPIV-urile noului produs sau proces.

Obiectivul este în această prioritate:

1.Prevenirea erorilor care duc la defecte

2.Detectarea defectelor (nu toate erorile pot fi 100%prevenite)

3.Reducerea severității defectului

Dacă este practic și necesar, încercați să le implementați pe toate trei sau o combinație a celor trei opțiuni.

Câteodată tehnologia nu este disponibilă pentru a preveni și/sau detecta erorile, așa că următoarea cea mai bună soluție este de a reduce severitatea defectului.

Unelte precum 5-WHY sunt folosite pentru a ajunge la cauzele de bază ale erorilor. Atunci când vă gândiți la asigurarea securității împotriva erorilor este esențial să ajungeți la surse și la cauzele profunde.

- Inspecții

- Două variante

- Trei tipuri

- Conexiune cu FMEA

- Examinarea costului defectelor

- Exemple de Poka-Yoke

- Care dintre chiuvete prezintă un risc mai mic?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspecții

Inspecții:

- Succesive – dispozitivul/persoana de la următorul proces verificăși oferă feedback

- Autoinspecție – dispozitivul/persoana inspectează propria muncă

- Sursa -persoana/dispozitivul inspectează condițiile de funcționare înainte de efectuarea lucrului

(Starea finalăeste proiectarea erorilor în afara procesului, făcând imposibilă apariția lor)

Inspecția succesivă este o inspecție de DETECȚIEcare este reactivă și oferă informații înapoi la sursa erorii.

Autoinspecția este o inspecție de DETECȚIEîn care operatorul sau dispozitivul verifică activitatea la nivelul procesului pentru o buclă de reacție mai rapidă la sursa erorii. Aceasta este mai dezirabilă decât inspecția succesivă.

Inspecția la sursă este cea mai dezirabilă inspecție deoarece celelalte două au loc mai târziu în procesrezultând mai mult timp pierdut și costuri. Eroarea este descoperită după ce a avut loc.Aceasta este o inspecție de PREVENIRE

Două variante

Există două variante de verificare a erorilor

- Avertismente/Alarme – oferă informații

- Controale – previne și/sau oprește procesul

Inspecția în sine nu este considerată o tehnică viabilă de verificare a erorilor. Tehnica sau mecanismul care previne sau detectează erorile sau abaterile este proofing-ul erorilor.

Trei tipuri

Shigeo Shingo a inventat trei tipuri de poka-yokes:

- Metoda contactului – identifică defectele prin testarea caracteristicilor produsului.

- Valoare fixă – un anumit număr de mișcări de fiecare dată.

- Metoda secvenței – determină dacă a fost respectată procedura.

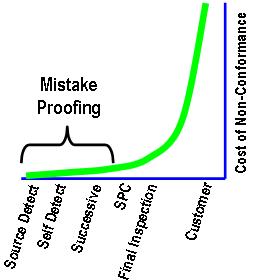

Defectele găsite în operațiile sau etapele ulterioare ale unui proces au mai multe costuri asociate cu acestea. Există mai multe materiale, forță de muncă, cheltuieli generale, produse reprelucrate anterior care sunt în pericol. În cele din urmă, dacă produsul ajunge la client sub formă de defect, costurile intangibile, cum ar fi reputația, pot depăși costul tangibil.

De exemplu, un detector de monoxid de carbon nu va fi la fel de eficient dacă nu se cunosc intrările de niveluri PPM periculoase și tolerabile sau dacă nu este clar locul potrivit pentru instalare.

BINE: Detectează defectele înainte de a trece la etapa următoare.

BETTER: Detectează defectele în timpul procesului la o operațiune.

BEST: Împiedică apariția defectelor.

Care proces ar trebui să aibă un sistem de verificare a erorilor pentru a se asigura că defectele nu sunt transmise la etapa următoare și că fiecare operațiune are un sistem de verificare a erorilor pentru a se asigura că sunt acceptate numai piese fără defecte.

Conexiune cu FMEA

FMEA are trei categorii de:

1) Severitate

2) Detectare

3) Apariție

Potrivirea erorilor se aplică pentru a reduce scorurile la Detectare și Apariție.

După ce un dispozitiv sau o metodă de dovedire a erorilor este dovedită, este important ca GB/BB să urmărească cu departamentul de calitate pentru a actualiza FMEA al companiei, dacă este cazul.

Reducerea severității se poate face, de asemenea, ca un alt beneficiu de economii softbeneficiu al unei echipe Six Sigma.

Reducerea tuturor sau a oricăreia dintre cele trei valori din aceste categorii va reduce riscul (reducerea numărului RPN al unui mod de eșec).

Echipa Six Sigma își actualizează, de asemenea, propria FMEA de proiect și aceasta devine FMEA revizuită în faza de CONTROL.

Examinarea costului defectelor

Există un cost inițial pentru implementarea poka-yokes, la fel cum există un cost semnificativ pentru implementarea SPC. Cu toate acestea, acest cost va fi mai mult decât compensat în stabilitatea și performanța pe termen lung a producției. Cu alte cuvinte, dacă se investesc poka-yokes corecte, acestea vor contribui la reducerea variației și la deplasarea mediei (sau a medianei) în direcția dorită.

Graficul de mai jos prezintă costurile de bază la diferite niveluri de DETECȚIE.

Cu cât mai mult în aval un defect rămâne nedetectat, cu atât mai mult risc este asociat. Dacă un client găsește un defect, există diverse costuri ale calității slabe, de la costuri directe până la o varietate de costuri indirecte care pot să nu fie resimțite imediat (cum ar fi viitoarele rechemări în service sau oportunitățile de cotare pierdute).

Echipa Six Sigma ar trebui să se concentreze mai întâi pe PREVENIRE. În cele mai multe cazuri, nu 100% din defecte pot fi PREVENITE 100% din timp, astfel încât sunt necesare și investiții în DETECȚIE.

Exemple de Poka-Yoke

Exemplele enumerate mai jos sunt dispozitive care ajută la prevenirea sau detectarea greșelilor. Cu toate acestea, există grade diferite de eficacitate, iar echipa trebuie să găsească un echilibru pentru a obține cel mai eficient poka-yoke, fiind în același timp practic și economic.

Câteva idei de prevenire a greșelilor pot adăuga timp la fluxul de valoare și costuri suplimentare, cum ar fi un proces de inspecție sau un proces de sortare.

Mai mult timp de așteptare este egal cu mai multe stocuri, un ciclu mai lung de conversie a numerarului și contrazice direcția Lean Manufacturing.

- Verificare ortografică în editorul de lucru

- Coduri UPC și scanere (reduce erorile de introducere a datelor)

- Snooze

- Cutie de circuit

- Instruire pentru operatori

- Lovitură redusă alarmă de consum redus de combustibil și indicator vizual pe vehicul

- Instrucțiuni de asamblare a mobilei sau a corpurilor de iluminat

- Funcții de salvare automată a software-ului

- Meniuri derulante pentru meniuri consistente de introducerea de date consistente

- Inspecție

- Gaura din partea superioară a unei chiuvete pentru a preveni revărsarea

- Supapapei de suprapresiune de pe încălzitorul de apă caldă

- Închiderea aparatului de cafea feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- „Are you sure you want to DELETE?” reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-yoke device

- Cercetator de stâlpi de perete

- Bip auto dacă luminile sunt lăsate aprinse

- Închidere automată pentru luminile auto lăsate accidental aprinse

Mai multe exemple și fotografii de Mistake Proofing la www.mistakeproofing.com

De asemenea, este important să se evalueze dacă alte probleme sau riscuri au fost create sub forma noului dispozitiv poka yoke. Dispozitivul nu ar trebui să prezinte un nou pericol pentru siguranță, să crească riscul unui mod de defecțiune existent sau să creeze un nou mod de defecțiune.

Exemplu:

Să presupunem că o supapă de închidere nou instalată pe aparatul de cafea funcționează pentru a preveni vărsarea dedesubt pe bază sau pe blat atunci când ibricul de cafea este îndepărtat.

Este un dispozitiv de protecție împotriva greșelilor foarte plăcut, dar dacă pompa de apă caldă nu primește un semnal de reacție și continuă să umple compartimentul filtrului, atunci acesta ar putea să se reverse. În esență, modul de eșec al deversării a fost mutat dintr-o locație în alta.

Care dintre chiuvete prezintă un risc mai mic?

Cădița de rufe este mai adâncă, astfel încât ar putea reține mai multă apă, dar chiuveta din imaginea din dreapta are o scurgere de revărsare ca metodă de prevenire a contactului cu sursa. Aceasta oferă mai multă aversiune la risc decât chiuveta din imaginea din stânga, dacă apa este lăsată din întâmplare pornită cu ștecherul în ea (dacă nu este și el înfundat!).

Gândiți-vă la idei de întindere care să îmbunătățească și mai mult protecția împotriva greșelilor pentru ambele? Rămânând oarecum practic, având în vedere costurile, lăsați-vă imaginația să preia controlul.

Alte gânduri:

- Ce-ar fi dacă ar exista un senzor care să recunoască debitul excesiv și să oprească mânerele?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in „delighter” features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt