Shigeo Shingo wordt gecrediteerd met dit concept, dat een of ander mechanisme inhoudt dat fouten (poka) helpt te vermijden (yokeru). Poka-yoke is de Japanse term die overeenkomt met foutbestendig maken.

Mistake Proofing gaat over het toevoegen van technieken om defecten te voorkomen en defecten zo snel mogelijk op te sporen, als er zich toch een voordoet.

Poka-Yoke wordt vaak gebruikt als asynonieme term, maar de betekenis ervan is het elimineren van productdefecten door het voorkomen van menselijke fouten (die onopzettelijk zijn). Het concept werd voor het eerst op grote schaal toegepast door Shigeo Shingo binnen het Toyota Productiesysteem (TPS).

Wanneer een fout praktisch gezien niet voor 100% kan worden voorkomen of ontdekt, dan is de volgende beste optie te proberen de ernst van de fout en het defect te verminderen.

Doelstelling:

VOORKOMT dat een defect optreedt en wanneer dit niet mogelijk is, DETECTEER het defect telkens wanneer het optreedt. Er zijn verschillende niveaus, inspanningen en kosten van foutbestendigheid.

Het team moet de optimale toestanden identificeren en de haalbaarheid van implementatie in de nieuwe product- of proces-KPIV’s onderzoeken.

Het doel is in deze prioriteit:

1.Het voorkomen van de fouten die tot de defecten leiden

2.Het opsporen van defecten (niet alle fouten zijn 100% te voorkomen)

3.Het verminderen van de ernst van het defect

Indien praktisch en noodzakelijk, probeer dan alle drie of een combinatie van de drie opties te implementeren.

Soms is er geen technologie beschikbaar om fouten te voorkomen en/of op te sporen, dus de volgende beste oplossing is om de ernst van het defect te verminderen.

Tools zoals de 5-WHY worden gebruikt om tot de rootcauses van de fouten te komen. Als we aan foutbestendigheid denken, is het van cruciaal belang om tot de bronnen en de hoofdoorzaken door te dringen.

- Inspecties

- Twee variaties

- Drie typen

- Verbinding met de FMEA

- Openstelling van de kosten van defecten

- Voorbeelden van Poka-Yoke

- Welke spoelbak levert minder risico op?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspecties

Inspecties:

- Successieve – apparaat/persoon in het volgende proces controleert en geeft feedback

- Zelfinspectie – apparaat/persoon inspecteert eigen werk

- Bron – persoon/apparaat inspecteert werkomstandigheden voordat werk wordt uitgevoerd

(De ultieme toestand is het ontwerpen van fouten uit het proces waardoor ze onmogelijk kunnen optreden)

Successieve inspectie is een DETECTIE-inspectie die reactief is en informatie teruggeeft aan de bron van de fout.

Zelfinspectie is een DETECTIE-inspectie waarbij de operator of het apparaat het werk aan het proces controleert voor een snellere feedback-lus naar de bron van de fout. Dit is wenselijker dan inspectie aan de bron.

Inspectie aan de bron is de meest wenselijke inspectie, aangezien de andere twee later in het proces plaatsvinden, wat meer verloren tijd en kosten oplevert. De fout wordt gevonden nadat hij is opgetreden.Dit is een PREVENTIE-inspectie

Twee variaties

Er zijn twee variaties van foutbestendigheid

- Waarschuwingen/Alarmen – geeft informatie

- Controles – voorkomt en/of stopt het proces

Inspectie zelf wordt niet beschouwd als een levensvatbare techniek van foutbestendigheid. De techniek of het mechanisme dat fouten of afwijkingen voorkomt of opspoort, is mistake proofing.

Drie typen

Shigeo Shingo bedacht drie typen poka-yokes:

- Contactmethode – stelt gebreken vast door productkenmerken te testen.

- Vaste waarde – een specifiek aantal bewegingen per keer.

- Sequentiemethode – stelt vast of procedure is gevolgd.

Afwijkingen die in latere bewerkingen of stappen van een proces worden gevonden, brengen meer kosten met zich mee. Er zijn meer materialen, arbeid, overhead, eerder herbewerkte producten die risico lopen. Uiteindelijk, als het product als defect bij de klant komt, kunnen de immateriële kosten, zoals reputatie, de tastbare kosten overtreffen.

Bijv. een koolmonoxidemelder zal niet zo effectief zijn als de ingangen van gevaarlijke en toelaatbare PPM niveaus niet bekend zijn, of als de juiste plaats voor installatie niet duidelijk is.

Goed: Detecteert defect alvorens door te gaan naar de volgende stap.

BETER: Detecteert defecten tijdens het proces bij een bewerking.

BEST: Voorkomt dat defecten überhaupt optreden.

Elk proces moet foutbestendig zijn om te voorkomen dat defecten worden doorgegeven aan de volgende stap en dat elke bewerking foutbestendig is om te garanderen dat alleen defectvrije onderdelen worden geaccepteerd.

Verbinding met de FMEA

De FMEA heeft drie categorieën:

1) Ernst

2) Detectie

3) Voorval

Foutbestendigheid wordt toegepast om de scores in Detectie en Voorval te verlagen.

Als een foutbestendig apparaat of methode is bewezen, is het belangrijk dat de GB/BB contact opneemt met de Kwaliteitsafdeling om de FMEA van het bedrijf te updaten, indien van toepassing.

Verlaging van de kans op fouten kan ook worden gedaan als een ander zacht besparingsvoordeel van een Six Sigma team.

Het verlagen van alle of een van de drie waarden in deze categorieën zal het risico verminderen (vermindering van het RPN getal van een failuremode).

Het Six Sigma team werkt ook hun eigen project FMEA bij en dit wordt de Revised FMEA in de CONTROL fase.

Openstelling van de kosten van defecten

Er zijn initiële kosten verbonden aan de implementatie van poka-yokes, net zoals er aanzienlijke kosten verbonden zijn aan de implementatie van SPC. Deze kosten worden echter ruimschoots gecompenseerd door de stabiliteit en de prestaties van de output op lange termijn. Met andere woorden, als in de juiste poka-yokes wordt geïnvesteerd, zullen deze helpen de variatie te verminderen en het gemiddelde (of de mediaan) in de gewenste richting te verschuiven.

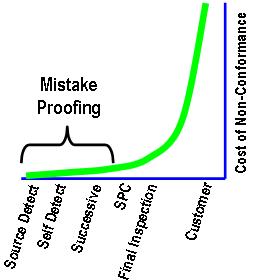

De onderstaande grafiek toont de basiskosten op verschillende niveaus van DETECTIE.

Hoe verder een defect onopgemerkt blijft, des te meer risico er aan verbonden is. Als een klant een defect ontdekt, zijn er verschillende kosten van slechte kwaliteit, van directe kosten tot een verscheidenheid aan indirecte kosten die misschien niet onmiddellijk worden gevoeld (zoals toekomstige terugroepacties of verloren kansen om offertes te maken).

Het Six Sigma team moet zich eerst richten op PREVENTIE. In de meeste gevallen kunnen defecten niet voor 100% worden VOORKOMEN, dus investeringen in DETECTIE zijn ook noodzakelijk.

Voorbeelden van Poka-Yoke

De hieronder genoemde voorbeelden zijn hulpmiddelen die fouten helpen voorkomen of opsporen. De mate van effectiviteit varieert echter en het team moet een afweging maken tussen het verkrijgen van de meest effectieve poka-yoke en praktisch en economisch zijn.

Sommige ideeën voor foutbestendigheid kunnen tijd toevoegen aan de waardestroom en kosten met zich meebrengen, zoals een inspectieproces of sorteerproces.

Meer doorlooptijd staat gelijk aan meer voorraad, een langere cash conversion cycle, en is in tegenspraak met de richting van Lean Manufacturing.

- Spellingcontrole op werkeditor

- UPC-codes en scanners (vermindert fouten bij gegevensinvoer)

- Snooze

- Circust breaker

- Operator training

- Lage brandstofalarm en visuele indicator op voertuig

- Instructies voor het monteren van meubels of verlichting

- Automatische opslagfuncties op software

- Verwijderbare menu’s voor consistente gegevensinvoer

- Inspectie

- Het gat in het bovenste gedeelte van een gootsteen om overlopen te voorkomen

- Drukontlastklep op warmwaterboiler

- Koffiezetapparaat schakelt uit feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- “Are you sure you want to DELETE?” reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-apparaat

- Wandboutzoeker

- Pieptoon in auto als lichten blijven branden

- Automatische uitschakeling van autolichten die per ongeluk blijven branden

Meer voorbeelden en foto’s van Mistake Proofing op www.mistakeproofing.com

Het is ook belangrijk om te beoordelen of er andere problemen of risico’s zijn ontstaan door het nieuwe poka yoke apparaat. Het apparaat mag geen nieuw veiligheidsrisico opleveren, het risico van een bestaande foutmodus vergroten of een nieuwe foutmodus creëren.

Voorbeeld:

Voorstel dat een nieuw geïnstalleerde afsluitklep op het koffiezetapparaat functioneert om te voorkomen dat er onder op de voet of het aanrecht wordt gemorst als de koffiepot wordt verwijderd.

Dit is een heel prettige foutbestendige voorziening, maar als de heetwaterpomp geen feedbacksignaal krijgt en doorgaat met het vullen van het filtercompartiment, dan zou dit kunnen overlopen. In wezen is de foutmodus voor morsen verplaatst van de ene plaats naar de andere.

Welke spoelbak levert minder risico op?

De wastobbe is dieper en kan dus meer water bevatten, maar de spoelbak op de rechter foto heeft een overloopafvoer als bronpreventiemethode voor contactcontrole. Dit biedt meer risicovermijding dan de gootsteen op de linker foto als het water per ongeluk aan blijft staan met de stop erin (tenzij de stop er ook in zit!).

Denk je aan ideeën die de foutbestendigheid van beide verder verbeteren?

Overige ideeën:

- Wat als er een sensor zou zijn die overstroom herkent en de hendels uitschakelt?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in “delighter” features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt