Shigeo Shingo anses vara upphovsmannen till detta koncept som innebär någon form av mekanism som hjälper till att undvika (yokeru) misstag (poka). Poka-yoke är den japanska termen som motsvarar ”mistake-proofing”.

Mistake Proofing handlar om att lägga till tekniker för att förebygga fel och upptäcka fel så snart som möjligt, om ett fel uppstår.

Poka-Yoke används ofta som ett asynonymt begrepp, men dess innebörd är att eliminera produktfel genom att förebygga mänskliga fel (som är oavsiktliga). Begreppet användes för första gången på bred front av Shigeo Shingo inom ramen för Toyotas produktionssystem (TPS).

När ett fel praktiskt taget inte kan förebyggas eller upptäckas till 100 procent är det näst bästa alternativet att försöka minska felets och defektens allvarlighetsgrad.

Mål:

Förhindra att en defekt uppstår, och när detta inte är möjligt, upptäcka defekten varje gång en sådan uppstår. Det finns olika nivåer, ansträngningar och kostnader för att förebygga fel.

Teamet måste identifiera de optimala tillstånden och undersöka om det är möjligt att genomföra dem i den nya produktens eller processens KPIV:er.

Målet är följande:

1.Att förebygga de fel som leder till defekter

2.Att upptäcka defekter (alla fel kan inte förebyggas till 100 %)

3.Att minska defektens svårighetsgrad

Om det är praktiskt genomförbart och nödvändigt, försök att genomföra alla tre eller en kombination av de tre alternativen.

I vissa fall finns det ingen teknik för att förebygga och/eller upptäcka fel, så den näst bästa lösningen är att minska felets svårighetsgrad.

Verktyg som 5-WHY används för att komma åt grundorsakerna till felen. När man funderar över hur man kan förebygga fel är det viktigt att komma till källorna och grundorsakerna.

- Inspektioner

- Två varianter

- Tre typer

- Koppling till FMEA

- Undersökning av kostnaden för defekter

- Exempel på Poka-Yoke

- Vilket av diskbänkarna har lägre risk?

- More Pictures

- Recent Articles

- t-distribution, t-test

- Six Sigma Material, Training, Courses, Calculators, Certification.

- Six Sigma Certification, Green Belt and Black Belt Certification

Inspektioner

Inspektioner:

- Successiv – enhet/person i nästa process kontrollerar och ger återkoppling

- Självinspektion – enhet/person inspekterar sitt eget arbete

- Källa – person/enhet inspekterar driftsförhållandena innan arbetet utförs

(Det ultimata tillståndet är att utforma fel ur processen så att det blir omöjligt för dem att inträffa)

Successiv inspektion är en DETEKTION-inspektion som är reaktiv och ger information tillbaka till felkällan.

Självinspektion är en DETEKTION-inspektion där operatören eller anordningen kontrollerar arbetet i processen för en snabbare återkoppling till felkällan. Detta är mer önskvärt än en successiv inspektion.

Källinspektion är den mest önskvärda inspektionen eftersom de andra två inträffar senare i processen vilket resulterar i mer förlorad tid och kostnader. Felet upptäcks efter att det har inträffat.Detta är en förebyggande inspektion

Två varianter

Det finns två varianter av felkontroll

- Varningar/Alarms – ger information

- Kontroller – förhindrar och/eller stoppar processen

Inspektion i sig självt anses inte vara en genomförbar teknik för felkontroll. Den teknik eller mekanism som förhindrar eller upptäcker fel eller avvikelser är felkontroll.

Tre typer

Shigeo Shingo myntade tre typer av poka-yokes:

- Kontaktmetod – identifierar fel genom att testa produktens egenskaper.

- Fixt värde – ett visst antal rörelser varje gång.

- Sekvensmetod – fastställer om förfarandet följdes.

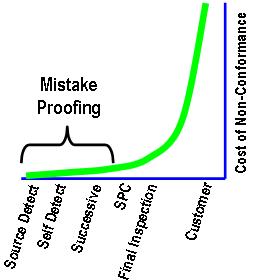

Fel som upptäcks i senare operationer eller steg i en process har större kostnader förknippade med dem. Det är mer material, arbetskraft, omkostnader, tidigare omarbetad produkt som är i riskzonen. I slutändan, om produkten når fram till kunden som en defekt, kan de immateriella tillgångarna, såsom rykte, överstiga den materiella kostnaden.

En kolmonoxiddetektor kommer till exempel inte att vara lika effektiv om man inte vet vilka inflöden av farliga och tolerabla PPM-nivåer som är farliga och tolerabla, eller om man inte vet vilken plats som är lämplig för installationen.

GODT: Detekterar fel innan man går vidare till nästa steg.

BETTER: Upptäcker fel under pågående process i en verksamhet.

BEST: Varje process bör ha felsäkring för att säkerställa att defekter inte förs vidare till nästa steg och att varje operation har felsäkring på plats för att säkerställa att endast defektfria delar accepteras.

Koppling till FMEA

FMEA har tre kategorier:

1) Svårighetsgrad

2) Upptäckt

3) Förekomst

Felskydd tillämpas för att minska poängen i Upptäckt och Förekomst.

När en felskyddsapparat eller -metod har visat sig vara beprövad är det viktigt att GB/BB följer upp med kvalitetsavdelningen för att uppdatera företagets FMEA i förekommande fall.

Förlustminskning kan också göras som en annan mjuk besparingsförmån från ett Six Sigma-team.

Reduktion av alla eller något av de tre värdena i dessa kategorier kommer att minska risken (minska RPN-talet för ett felsteg).

Six Sigma-teamet uppdaterar också sin egen projekt-FMEA och detta blir den reviderade FMEA:n i CONTROL-fasen.

Undersökning av kostnaden för defekter

Det finns en inledande kostnad för att införa poka-yokes precis som det finns en betydande kostnad för att införa SPC. Denna kostnad kommer dock att mer än väl kompenseras av den långsiktiga stabiliteten och prestandan hos produktionen. Med andra ord, om rätt poka-yokes investeras kommer dessa att bidra till att minska variationen och flytta medelvärdet (eller medianen) i önskad riktning.

Diagrammet nedan visar de grundläggande kostnaderna på olika nivåer av DETEKTION.

Ju längre nedströms ett defekt inte upptäcks, desto större är risken. Om en kund upptäcker ett fel finns det olika kostnader för dålig kvalitet, från direkta kostnader till en rad indirekta kostnader som kanske inte omedelbart märks (t.ex. framtida återkallelser eller förlorade offertmöjligheter).

Six Sigma-teamet bör först och främst fokusera på FÖRBYGGANDE. I de flesta fall kan inte 100 % av defekterna förebyggas 100 % av tiden, så investeringar i upptäckt är också nödvändiga.

Exempel på Poka-Yoke

Exemplen nedan är anordningar som hjälper till att förebygga eller upptäcka misstag. Det finns dock olika grader av effektivitet och teamet måste balansera mellan att få den mest effektiva poka-yoke samtidigt som den är praktisk och ekonomisk.

Vissa idéer för att förhindra misstag kan lägga till tid till värdeflödet och öka kostnaderna, t.ex. en inspektionsprocess eller sorteringsprocess.

Mer ledtid är lika med mer lager, längre kontantomvandlingscykel och strider mot inriktningen på Lean Manufacturing.

- Spellkontroll på arbetsredigeraren

- UPC-koder och skannrar (minskar inmatningsfel)

- Snooze

- Kretsbrytare

- Förarutbildning för operatörer

- Låg. bränslelarm och visuell indikator på fordonet

- Instruktioner för montering av möbler eller armaturer

- Automatiska sparfunktioner i programvaran

- Menyer för konsekventa datainsamling

- Inspektion

- Hålet i den övre delen av en diskbänk för att förhindra överströmning

- Tryckventil på varmvattenberedare

- Avstängning av kaffekokare feature when pot is removed

- Tinting of contact lenses to assist in locating them

- L or R on the contact lens case to indicate left or right eye

- Kill switch of jet-ski attached to life jacket

- Limit switches

- ”Are you sure you want to DELETE?” reminder

- Sorting of suspect material

- Force or sound detection monitors on machines

- Fire and Carbon Monoxide alarms

- Infrared imaging surveys to detect hot spots

- Kill switch on a forklift seat

- Rubble strips on shoulders of roads

- Oven Timer

- Traffic lights

- Rubble strips on road shoulders

- Various lane stripes and colors on roadways

- GFCI outlets

- Double hand jog systems

- Almost any type of sensor or alarm is a poka-yoke-enhet

- Väggbultsökare

- Bil som piper om lampor lämnas på

- Automatisk avstängning av bilbelysning som oavsiktligt lämnats på

Mer Mistake Proofing-exempel och foton på www.mistakeproofing.com

Det är också viktigt att utvärdera om några andra problem eller risker har skapats genom den nya poka yoke-enheten. Anordningen bör inte utgöra en ny säkerhetsrisk, öka risken för ett befintligt felsteg eller skapa ett nytt felsteg.

Exempel:

Antag att en nyinstallerad avstängningsventil på kaffebryggaren fungerar så att den förhindrar spill nedanför på sockeln eller bänkskivan när kaffekannan avlägsnas.

Detta är en mycket trevlig felstegsskyddande anordning, men om varmvattenpumpen inte får någon återkopplingssignal och fortsätter att fylla filterutrymmet så kan detta svämma över. I huvudsak har felsteget för spill flyttats från en plats till en annan.

Vilket av diskbänkarna har lägre risk?

Tvättkaret är djupare och skulle därför kunna rymma mer vatten men diskbänken på den högra bilden har ett överloppsavlopp som en metod för att förebygga källankontaktkontroll. Detta ger en större riskförebyggande effekt än diskbänken i den vänstra bilden om vattnet av misstag lämnas på med proppen i (såvida den inte också är proppad!).

Tänker du på idéer som ytterligare förbättrar felskyddet i båda fallen? Om du håller dig till det praktiska med kostnaden i åtanke, låt fantasin ta över.

Andra tankar:

- Hur vore det om det fanns en sensor som kände igen ett överflöde och stängde av handtagen?

- What if an overflow sounded an alarm or called your phone?

- What if the water amount (and even the temperature) could be programmed quickly at the faucet?

What seemed impractical a few years ago may become practical now or in the future. What value does it add to the customer, maybe the Kano Model could draw out any interest in ”delighter” features like this and understand what the customer will pay for them.

More Pictures

Return to LEAN MANUFACTURING

Return to the IMPROVE Phase

Search Six Sigma job openings

Subscribe to access this entire site

Templates, Statistics Tables, and Calculators

Recent Articles

-

t-distribution, t-test

Mar 11, 21 10:56 AM

Exploring the t-distribution and t-test, 1 sample t-test, 2 sample t-test

-

Six Sigma Material, Training, Courses, Calculators, Certification.

Jan 29, 21 11:01 AM

One site with the most common Six Sigma material, videos, examples, calculators, courses, and certification.

-

Six Sigma Certification, Green Belt and Black Belt Certification

Jan 06, 21 08:32 AM

Describes the types of Six Sigma certification as Green Belt, Black Belt, and Master Black Belt