A Jeffrey A. Packer

Bahen/Tanenbaum Professor of Civil Engineering, University of Toronto, Ontario, Canada

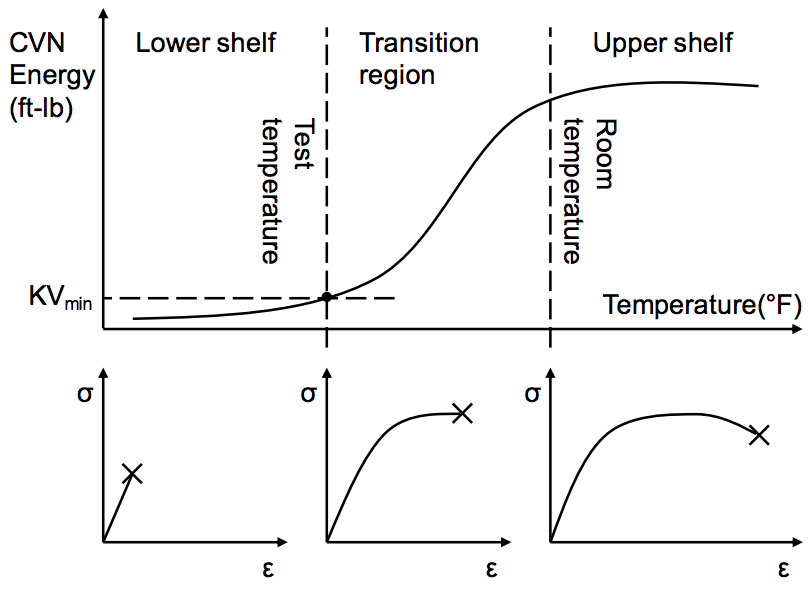

Az acél kiválasztása a rovátkolt szívósság szempontjából kritikus az alacsony hőmérsékletű üzemi vagy dinamikus terhelési alkalmazásoknál, az alkatrész rideg törésének lehetősége miatt. Az anyag szívósságának értékeléséhez a nemzetközi szabványok általában az acéltermék Charpy V-hornyos (CVN) ütésvizsgálatát írják elő. Az előírt szívóssági szintet általában egy adott vizsgálati hőmérsékletre (amely eltérhet a legalacsonyabb várható üzemi hőmérséklettől) fejezik ki, amelynél egy minimális CVN ütési energiaértéket (KVmin) kell elérni. A CVN energia-hőmérséklet görbe és egy acélalkatrész törési viselkedése közötti közelítő kapcsolatot az 1. ábra szemlélteti.

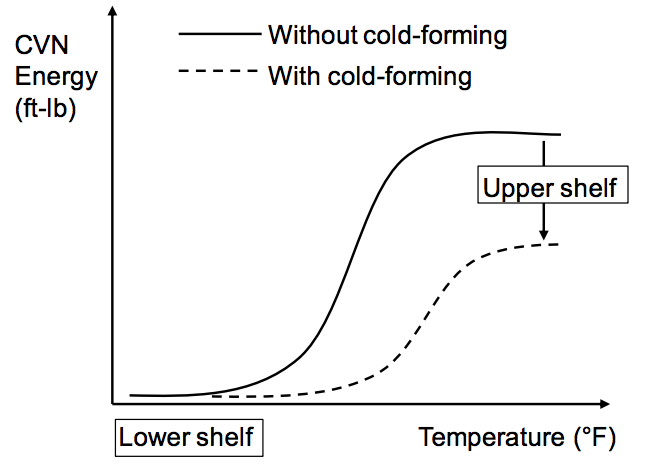

A hidegen alakított HSS szívóssága nemcsak a HSS gyártásához használt tekercsanyag szívósságától, hanem a gyártás során a keresztmetszetbe bevezetett hidegalakítás mértékétől is függ. Amint azt a 2. ábra szemlélteti, a hidegalakítás csökkenti az anyag szívósságát. Általánosságban elmondható, hogy a HSS termék keresztmetszeti geometriája jól jelzi a szelvényben lévő hidegalakítás mértékét. A kör alakú üreges szelvények (CHS) esetében a szívóssági szint a keresztmetszet körül egyenletes, mivel a tekercs anyagát minden helyen ugyanarra a görbületre hidegen hajlítják. Ezzel szemben a téglalap alakú üreges szelvények (RHS) esetében a szívósság a sarkoknál jelentősen alacsonyabb lehet, mint a sík felületnél, az egyenlőtlen hidegalakítási fok miatt, attól függően, hogy az RHS-t “közvetlen alakítás” vagy “folyamatos alakítás” módszerével gyártották-e. Ez attól függ, hogy az RHS-t “közvetlen alakítás” vagy “folyamatos alakítás” módszerével gyártották. A közvetlenül és folyamatosan alakított RHS anyagtulajdonságainak összehasonlítása megtalálható Sun és Packer (2014a és 2014b) munkájában.

A hidegen alakított HSS-re vonatkozó elsődleges amerikai szabvány, az ASTM A500 (2013a) nem ír elő rovátkaszilárdsági követelményt. Így az A500 HSS termék CVN-vizsgálatát meg kell határozni, mielőtt alacsony hőmérsékletű üzemben vagy dinamikus terhelésű alkalmazásokhoz használnák.

A dinamikusan terhelt szerkezetekhez alkalmas hidegen alakított HSS kínálata érdekében nemrégiben kidolgozták az ASTM A1085-13 (2013b) szabványt. Ez előírja, hogy az e szabvány szerint gyártott HSS termék szívósságát a cső hosszirányában (a varrathegesztéstől távol) vett CVN próbatestek vizsgálatával kell elérni. A próbatestek átlagos CVN-ütésértékének meg kell felelnie a teljes méretű (10×10 mm-es, 2 mm mély bevágással ellátott) próbatestek alapján 40 °F-on mért 25 ft-lb minimumkövetelménynek. Ez a CVN szívóssági szint (a vizsgálati helyen) megfelelő a dinamikus terhelés alkalmazásához a “2. zóna” üzemi hőmérsékleti tartományban (0 °F és -30 °F között), az AASHTO hídtervezési előírás (2007) szerint. Meg kell azonban jegyezni, hogy az RHS esetében az ASTM A1085-13 (2013b) előírja, hogy a CVN próbatesteket a cső sík felületéről kell venni. A CHS-től eltérően az RHS keresztmetszete körül a szívóssági szint nem következetes a nem egyenletes mennyiségű hidegalakítás miatt. Így a sík felületről vett próbatestek CVN-ütésértékei nem feltétlenül reprezentálják az RHS teljes keresztmetszetének szívóssági tulajdonságát.

Kiterjedt vizsgálatokat végeztek a hidegalakításnak az európai HSS szívósságára gyakorolt hatásáról, amelyekből az európai HSS kiválasztásának jelenlegi szabályai a teljes bevágási szívósságra vonatkozóan kialakultak (Feldmann et al., 2012). E vizsgálatok áttekintése Sun és Packer (2014b) tanulmányában található. Mivel azonban ezeket a vizsgálatokat főként EN 10219 S355J2H acélból készült HSS-sel végezték, a (Feldmann et al., 2012) szabályai csak erre az anyagtípusra vonatkoznak (azaz nem feltétlenül alkalmazhatóak az Észak-Amerikában gyártott HSS-re).

Az észak-amerikai HSS-en végzett hasonló vizsgálatok a közelmúltig korlátozottak voltak. A Torontói Egyetemen különböző keresztmetszeti geometriájú és különböző módszerekkel előállított HSS-en végzett kiterjedt CVN-vizsgálatok alapján (Kosteski et al., 2005; Sun és Packer, 2014b) arra a következtetésre jutottak, hogy:

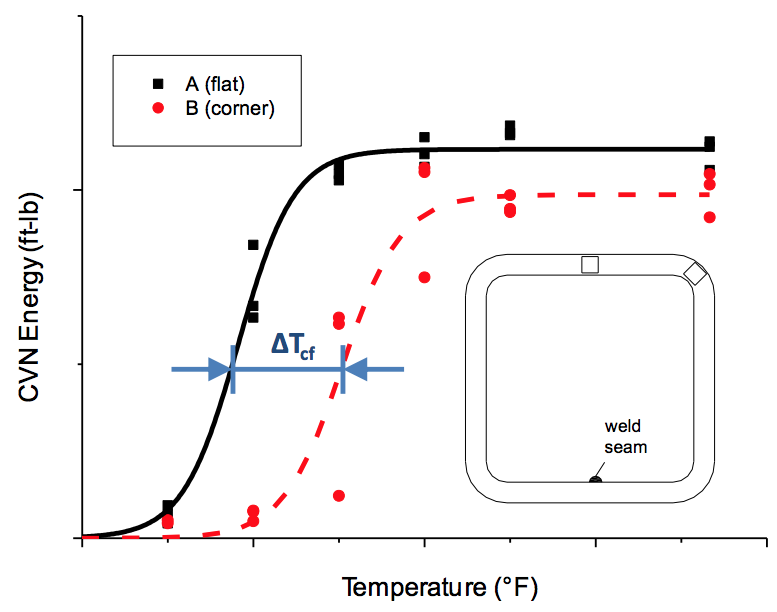

(1) Az RHS bevágási szívósságra történő kiválasztásakor komolyan figyelembe kell venni a CVN-szívósság romlását a sík felületről a sarokig (azaz a gyenge pontig) úgy, hogy a teljes keresztmetszet “alkalmas legyen”. Ez történhet a sarok alternatív mérési helyként történő meghatározásával, vagy a sík felület és a sarok közötti romlás figyelembevételével, ha a CVN-szívósságot a szabványos helyen (sík felület) mérték. A kísérleti eredmények (lásd a 3. ábrát) azt mutatták, hogy általában nagy hőmérsékleti eltolódások (ΔTcf) vannak a vizsgált RHS sík felületének és sarkának CVN energia-hőmérséklet görbéi között. Ezek a hőmérsékleti eltolódások a keresztmetszeti geometriától és az RHS hidegalakítási módszerétől függően akár 72 °F is lehetnek. Így az óvatosság kedvéért a tervező a sík felület CVN-szívószilárdságának meghatározásakor 72 °F hőmérséklet-eltolódást alkalmazhat, ha a sarokban egy bizonyos szívóssági szintnek kell megfelelni. Például, ha az RHS sík felületén -32 °F-on 25 ft-lb értéket határozunk meg, akkor az ASTM A1085-13 szabvány szerint 25 ft-lb CVN-értéket biztosítunk 40 °F-on a sarokrészben.

(2) A CHS esetében, mivel a szívóssági szint a keresztmetszet körül egyenletes, az ASTM A1085-13 módszer közvetlenül alkalmazható.

(3) A 11 mm-nél kisebb falvastagságú HSS esetében az ASTM A370 (2009) előírja az alméretű CVN próbatestek használatát. Mivel az alméretű próbatest szélessége csökken, azt a keskeny oldalon bevágással kell ellátni (azaz a próbatestnek a HSS falvastagságán átmenő bevágással kell rendelkeznie), hogy az ütésvizsgálathoz elegendő keresztmetszeti felület álljon rendelkezésre (ASTM 2009). Másrészt, vastag falú HSS esetében, ahol teljes méretű CVN próbatestek készíthetők, az ASTM A370 szabvány lehetővé teszi, hogy a bevágás vagy a HSS felületén, vagy a HSS falvastagságán keresztül legyen. Kísérleti bizonyítékok szerint (Sun és Packer 2014b) azonban az utóbbi bevágás orientációja általában alacsonyabb CVN-szívóssági értéket eredményez. Ezért ajánlott, hogy vastag falú HSS esetében a konzervatív vizsgálati eredmények elérése érdekében a teljes méretű CVN próbatesteket vastagságon átmenő bevágással kell megmunkálni.

AASHTO. 2007. “AASHTO LRFD hídtervezési előírások”, 4. kiadás. American Association of State Highway and Transportation Officials, Washington, DC.

ASTM. 2009. “Acéltermékek mechanikai vizsgálatának szabványos vizsgálati módszerei és meghatározásai”, ASTM A370-09a. American Society for Testing and Materials, West Conshohocken, PA.

ASTM. 2013a. “Standard Specification for Cold-Formed Welded and Seamless Carbon Steel Structural Tubing in Rounds and Shapes”, ASTM A500/A500M-13. American Society for Testing and Materials, West Conshohocken, PA.

ASTM. 2013b. “Standard Specification for Cold-formed Helded Carbon Steel Hollow Structural Sections (HSS) Hollow Structural Sections (HSS)”, ASTM A1085-13. American Society for Testing and Materials, West Conshohocken, PA.

Feldmann, M., Eichler, B., Kühn, B., Stranghöner, N., Dahl, W., Langenberg, P., Kouhi, J., Pope, R., Sedlacek, G., Ritakallio, P., Iglesias, G., Puthli, R.S., Packer, J.A. és Krampen, J. 2012. “Acélanyag kiválasztása a törékeny törés elkerülése érdekében üreges szelvényű szerkezeteknél”. JRC Scientific and Policy Report No. 72702, European Commission Joint Research Centre, Luxembourg.

Kosteski, N., Packer, J.A. and Puthli, R.S. 2005. “Notch Toughness of Internationally Produced Hollow Structural Sections”, Journal of Structural Engineering, American Society of Civil Engineers, Vol. 131, No. 2, pp. 279-286.

Sedlacek, G., Feldmann, M., Kühn, B., Tschickardt, D., Höhler, S., Müller, C., Hensen, W., Stranghöner, N., Dahl, W., Langenberg, P., Münstermann, S., Brozetti, J., Raoul, J., Pope, R. és Bijlaard, F. 2008. “Kommentár és kidolgozott példák az EN 1993-1-10 “Material Toughness and Through Thickness Properties” (Anyagszilárdság és átmenő vastagságtulajdonságok) és az EN 1993 egyéb szilárdságorientált szabályaihoz”. JRC Scientific and Policy Report No. 47278, European Commission Joint Research Centre, Luxembourg.

Sun, M. and Packer, J.A. 2014a. “Direct-Formed and Continuous-Formed Rectangular Hollow Sections – Comparison of Static Properties”. Journal of Constructional Steel Research, Vol. 92, pp. 67-78.

Sun, M. és Packer, J.A. 2014b. “Charpy V-Notch Impact Toughness of Cold-Formed Rectangular Hollow Sections”. Journal of Constructional Steel Research, Vol. 97, pp. 114-126.

October 2014

Download PDF