By Jeffrey A. Packer

Bahen/Tanenbaum Professor of Civil Engineering, University of Toronto, Ontario, Canada

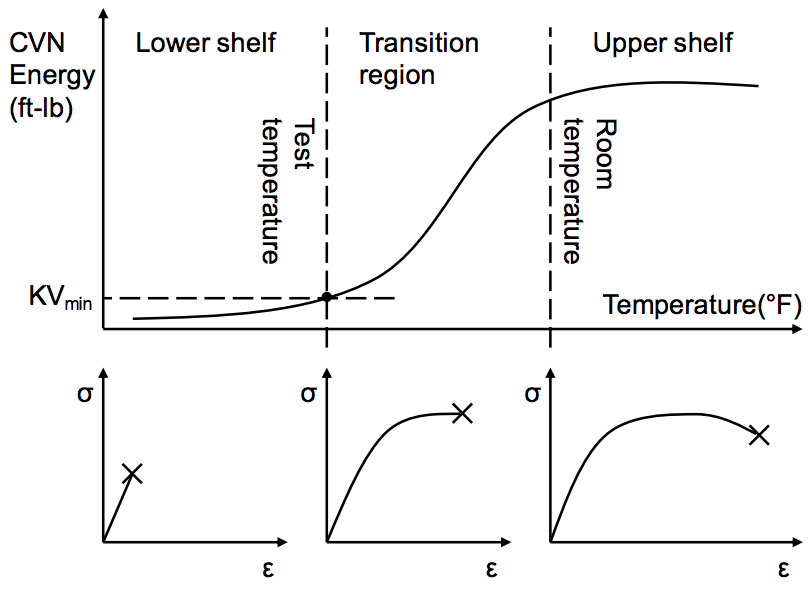

Dobór stali pod kątem odporności na karb jest krytyczny w przypadku zastosowań związanych z pracą w niskich temperaturach lub obciążeniem dynamicznym, ze względu na możliwość kruchego pękania elementów. W celu oceny ciągliwości materiału, normy międzynarodowe powszechnie wymagają przeprowadzenia próby udarności produktu stalowego metodą Charpy’ego V-notch (CVN). Wymagany poziom ciągliwości jest zwykle wyrażony dla określonej temperatury badania (która może być różna od najniższej przewidywanej temperatury pracy), w której powinna być osiągnięta minimalna wartość energii uderzenia CVN (KVmin). Przybliżoną zależność między krzywą energia CVN-temperatura a zachowaniem się elementu stalowego podczas pękania przedstawiono na rysunku 1.

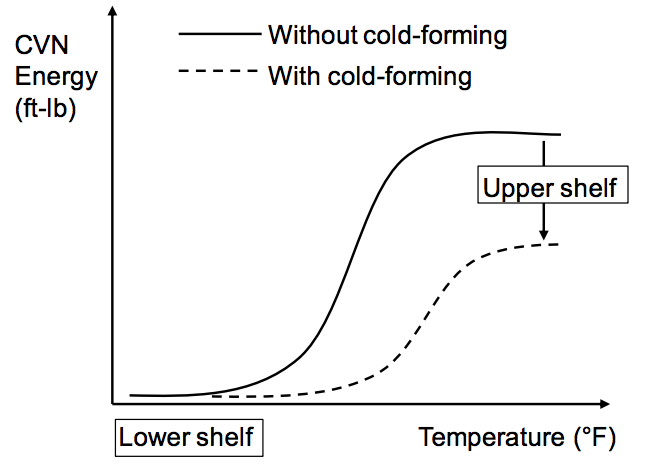

Wytrzymałość formowanej na zimno stali szybkotnącej zależy nie tylko od wytrzymałości materiału kręgów użytych do produkcji stali szybkotnącej, ale również od stopnia formowania na zimno wprowadzonego do przekroju poprzecznego podczas produkcji. Jak pokazano na rysunku 2, formowanie na zimno obniża ciągliwość materiału. Ogólnie rzecz biorąc, geometria przekroju poprzecznego stali HSS jest dobrym wskaźnikiem stopnia formowania na zimno w przekroju. W przypadku okrągłych profili drążonych (CHS), poziom ciągliwości wokół przekroju poprzecznego jest stały, ponieważ materiał kręgów jest gięty na zimno do tej samej krzywizny we wszystkich miejscach. Z drugiej strony, w przypadku profili zamkniętych prostokątnych (RHS), wytrzymałość w obszarze naroża może być znacznie niższa niż na powierzchni płaskiej z powodu nierównego stopnia formowania na zimno, w zależności od tego, czy RHS został wyprodukowany metodą „formowania bezpośredniego” czy „formowania ciągłego”. Porównanie właściwości materiałowych RHS formowanych bezpośrednio i ciągłych można znaleźć w Sun i Packer (2014a i 2014b).

Główna amerykańska norma dotycząca stali HSS formowanej na zimno, ASTM A500 (2013a), nie zawiera wymagań dotyczących ciągliwości karbu. W związku z tym, przed zastosowaniem stali HSS A500 do pracy w niskich temperaturach lub przy obciążeniach dynamicznych, konieczne jest przeprowadzenie badań CVN.

Aby zaoferować stal HSS formowaną na zimno odpowiednią dla konstrukcji obciążonych dynamicznie, opracowano ostatnio normę ASTM A1085-13 (2013b). Norma ta określa, że dla produktów HSS wytwarzanych zgodnie z tą normą, ich ciągliwość powinna być oceniana poprzez badanie próbek CVN pobranych w kierunku wzdłużnym (z dala od spoiny) rury. Średnia wartość uderzenia CVN próbek powinna być zgodna z minimalnym wymaganiem 25 ft-lb przy 40 °F, na podstawie pełnowymiarowych (10×10 mm z nacięciem o głębokości 2 mm) próbek. Taki poziom wytrzymałości CVN (w miejscu badania) jest odpowiedni dla obciążeń dynamicznych w zakresie temperatur pracy „Strefa 2” (od 0 °F do -30 °F) zgodnie ze specyfikacją projektową mostów AASHTO (2007). Należy jednak zauważyć, że w przypadku RHS, norma ASTM A1085-13 (2013b) wymaga, aby próbki CVN były pobierane z płaskiej powierzchni rury. W przeciwieństwie do CHS, poziom ciągliwości wokół przekroju poprzecznego RHS jest niespójny ze względu na niejednolitą ilość formowania na zimno. W związku z tym, wartości udarności CVN próbek pobranych z płaskiej powierzchni niekoniecznie odzwierciedlają właściwości wytrzymałościowe całego przekroju poprzecznego RHS.

Przeprowadzono szeroko zakrojone badania wpływu formowania na zimno na wytrzymałość europejskich stali HSS, które ukształtowały obecne zasady doboru europejskich stali HSS pod kątem ogólnej wytrzymałości na karb (Feldmann i in., 2012). Przegląd tych badań można znaleźć w Sun i Packer (2014b). Jednakże, ponieważ badania te przeprowadzono głównie z HSS wykonaną ze stali EN 10219 S355J2H, zasady podane w (Feldmann et al., 2012) odnoszą się tylko do tego rodzaju materiału (tj. niekoniecznie mają zastosowanie do HSS produkowanej w Ameryce Północnej).

Podobne badania dotyczące północnoamerykańskiej HSS były do niedawna ograniczone. Na podstawie szeroko zakrojonych badań CVN stali HSS o różnych geometriach przekroju poprzecznego i wytwarzanych różnymi metodami na Uniwersytecie w Toronto (Kosteski i in., 2005; Sun i Packer, 2014b) stwierdzono, że:

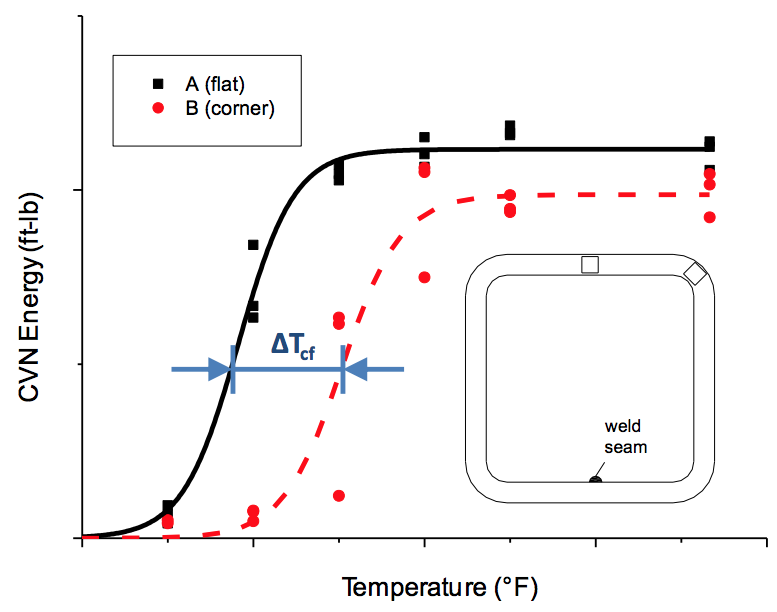

(1) Przy wyborze RHS pod kątem odporności na karb, należy poważnie rozważyć pogorszenie ciągliwości CVN od płaskiej powierzchni czołowej do naroża (tj. słabego punktu), tak aby cały przekrój był „odpowiedni do celu”. Można to zrobić poprzez określenie naroża jako alternatywnego miejsca pomiaru lub uwzględnienie pogorszenia wytrzymałości CVN od płaskiej powierzchni czołowej do naroża, jeżeli wytrzymałość CVN została zmierzona w miejscu standardowym (płaska powierzchnia czołowa). Wyniki badań eksperymentalnych (patrz rys. 3) wykazały, że występują duże przesunięcia temperatury (ΔTcf) pomiędzy krzywymi energia CVN- temperatura płaskiej powierzchni czołowej i naroża badanego RHS. Takie przesunięcia temperatury mogą wynosić do 72 °F, w zależności od geometrii przekroju poprzecznego i metody formowania na zimno RHS. Dlatego, aby zachować ostrożność, projektant może wprowadzić przesunięcie temperatury o 72 °F podczas określania wytrzymałości CVN płaskiej powierzchni czołowej, jeśli wymagany jest określony poziom wytrzymałości w narożu. Na przykład, specyfikacja 25 ft-lb przy -32 °F na płaskiej powierzchni RHS zapewni wartość CVN 25 ft-lb przy 40 °F w obszarze naroża, zgodnie z ASTM A1085-13.

(2) W przypadku stali CHS, ponieważ poziom wytrzymałości jest stały w całym przekroju poprzecznym, metoda określona w ASTM A1085-13 może być stosowana bezpośrednio.

(3) W przypadku stali HSS o grubości ścianki mniejszej niż 11 mm, norma ASTM A370 (2009) zaleca stosowanie próbek CVN o mniejszych wymiarach. Ze względu na fakt, że szerokość próbki podwymiarowej jest mniejsza, musi być ona karbowana po wąskiej stronie (tj. próbka posiada karb przez grubość ścianki HSS), aby uzyskać wystarczającą powierzchnię przekroju poprzecznego do przeprowadzenia próby udarności (ASTM 2009). Z drugiej strony, w przypadku grubościennych HSS, gdzie możliwe jest wykonanie pełnowymiarowych próbek CVN, norma ASTM A370 dopuszcza wykonanie karbu na powierzchni HSS lub przez grubość ścianki HSS. Jednakże, zgodnie z wynikami badań doświadczalnych (Sun i Packer 2014b), ta druga orientacja karbu powoduje uzyskanie niższej wartości odczytu ciągliwości CVN. Dlatego zaleca się, aby w przypadku grubościennej stali HSS, pełnowymiarowe próbki CVN były obrabiane z karbem na całej grubości w celu uzyskania konserwatywnych wyników badań.

AASHTO. 2007. „AASHTO LRFD Bridge Design Specifications”, wydanie 4. American Association of State Highway and Transportation Officials, Washington, DC.

ASTM. 2009. „Standardowe metody badań i definicje dotyczące mechanicznego testowania produktów stalowych”, ASTM A370-09a. American Society for Testing and Materials, West Conshohocken, PA.

ASTM. 2013a. „Standard Specification for Cold-Formed Welded and Seamless Carbon Steel Structural Tubing in Rounds and Shapes”, ASTM A500/A500M-13. American Society for Testing and Materials, West Conshohocken, PA.

ASTM. 2013b. „Standard Specification for Cold-formed Welded Carbon Steel Hollow Structural Sections (HSS)”, ASTM A1085-13. American Society for Testing and Materials, West Conshohocken, PA.

Feldmann, M., Eichler, B., Kühn, B., Stranghöner, N., Dahl, W., Langenberg, P., Kouhi, J., Pope, R., Sedlacek, G., Ritakallio, P., Iglesias, G., Puthli, R.S., Packer, J.A. and Krampen, J. 2012. „Choice of Steel Material to avoid Brittle Fracture for Hollow Section Structures” (Wybór materiału stalowego w celu uniknięcia kruchego pękania konstrukcji o przekroju drążonym). JRC Scientific and Policy Report No. 72702, European Commission Joint Research Centre, Luxembourg.

Kosteski, N., Packer, J.A. and Puthli, R.S. 2005. „Notch Toughness of Internationally Produced Hollow Structural Sections”, Journal of Structural Engineering, American Society of Civil Engineers, Vol. 131, No. 2, pp. 279-286.

Sedlacek, G., Feldmann, M., Kühn, B., Tschickardt, D., Höhler, S., Müller, C., Hensen, W., Stranghöner, N., Dahl, W., Langenberg, P., Münstermann, S., Brozetti, J., Raoul, J., Pope, R. and Bijlaard, F. 2008. „Commentary and Worked Examples to EN 1993-1-10 'Material Toughness and Through Thickness Properties’ and other Toughness Oriented Rules in EN 1993”. JRC Scientific and Policy Report No. 47278, European Commission Joint Research Centre, Luxembourg.

Sun, M. and Packer, J.A. 2014a. „Direct-Formed and Continuous-Formed Rectangular Hollow Sections – Comparison of Static Properties”. Journal of Constructional Steel Research, Vol. 92, pp. 67-78.

Sun, M. and Packer, J.A. 2014b. „Charpy V-Notch Impact Toughness of Cold-Formed Rectangular Hollow Sections”. Journal of Constructional Steel Research, Vol. 97, pp. 114-126.

October 2014

Download PDF